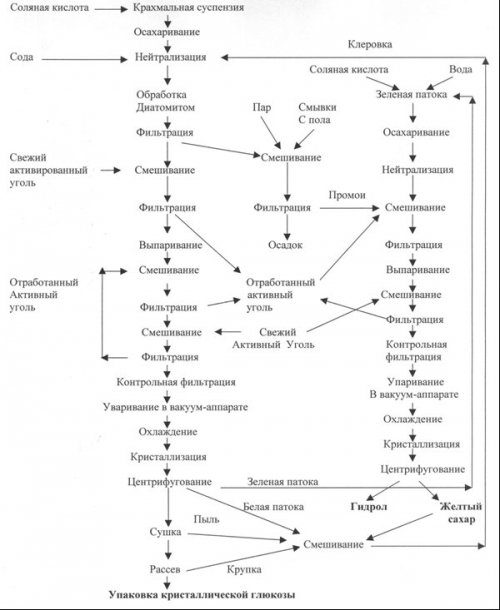

Схема получения кристаллической глюкозы представлена на рисунке.

Подготовка крахмала к переработке. Для гюкозного производства необходимо использовать крахмал, содержащий минимальное количество белковых примесей. Крахмал предварительно тщательно отделяют на сепараторах от нерастворимого белка и на вакуум-фильтрах - от растворимого белка. Крахмал с вакуум- фильтров разводят водой температурой 60 - 65 гр Цельсия в суспензию, которую перекачивают в сборник. Качество крахмальной суспензии концентрацией 22 - 25 % СВ должно соответствовать следующим требованиям: Кислотность, мл 0,1 н. Раствора щелочи не более 30 Содержание общего белка, %, не более 0,8 Содержание растворимых веществ, % не более 0,1 Содержание жира, % не более 0,15 Содержание зольных элементов, % не более 0,15 Гидролиз крахмала. Этот процесс осуществляется в конверторе или непрерывном осахаривателе при повышенной температуре в присутствии соляной кислоты в качестве катализатора. Концентрация крахмальной суспензии поступающей на осахаривание, 22 - 25 % СВ. Дозировка кислоты 0.5 - 0,65 % хлористого водорода к массе безводного крахмала. Температура гидролиза 138 -147 гр. Цельсия, что соответствует избыточному давлению насыщенного пара 0,55 Мпа. Продолжительность гидролиза в зависимости о давления 25 -15 мин. Для установления оптимальной продолжительности осахаривания необходимо периодически, не реже 1 раза в месяц, снимать кривые осахаривания. Контроль осуществляется по спиртовой пробе. Доброкачественность гидролизатов должна быть не ниже 89 %. При проведении гидролиза в непрерывных осахаривателях крахмальная суспензия концентрацией 22 % СВ, подкисленная соляной кислотой, должна поступать в буферную емкость. Концентрация суспензии должна быть постоянной и проверяться каждые 30 минут. Подкисленная суспензия насосом подается в нагреватель, где ее температура повышается до 65 -67 %. Зона гидролиза непрерывного осахаривателя должна быть расчитана на время пребывания в ней сиропа, необходимое для достижения доброкачественности не менее 89 %. Нейтрализация гидролизатов. Кислые глюкозные сиропы после осахаривания нейтрализуют раствором кальцинированной соды. Раствор Na2 CO3 , используемый при нейтрализации, должен иметь концентрацию не более 16 %. Количество соды расчитывают строго в соответствии с реакцией нейтрализации. Избыток соды повышает цветность сиропов. Нейтрализацию сиропов проводят до рН 4,7 - 4,9. Очистка и обесцвечивание глюкозных сиропов. Взвешенные частицы из нейтрализованного сиропа удаляют механическим фильтрованием на фильтр прессах, барабанных вакуум фильтрах и других с наполнителем (кизельгур, диатомит). Фильтрование и обесцвечивание глюкозных сиропов. При фильтровании температура сиропа должна быть не ниже 80 гр Цельсия., давление в пределах 0,28 - 0,35 Мпа. При достижении давления сиропа в питающем трубопроводе 0,28 - 0,35 Мпа необходимо прекратить фильтрование и перезарядить фильтр-пресс. При фильтровании сиропа из кукурузного крахмала необходимо применять диатомит в количестве 0,4 - 0,5 % к массе СВ сиропа. Диатомитовый осадок промывают на фильтр-прессе до содержания в сиропе СВ не более 15 % к массе СВ осадка. Расход воды на промывку 5 литров на 1 кг безводного осадка. Промои концентрацией 2 -5 % СВ направляют в жидкие сиропы второго продукта, а осадок выводят из производства. Сиропы обесцвечивают активным углем. Температура обесцвечивания жидких сиропов должна быть не ниже 70 - 75 гр Цельсия, густых - не выше 55 - 65 гр Цельсия. Длительность контакта сиропов с активным углем не менее 25 - 30 минут. Жидкий сироп очищают свежим углем в количестве 0,2 - 0,3 %. Очистка густых сиропов двукратная : c отработанным и свежим активным углем. Расход угля 0,8 - 1,0 % по СВ сиропа. Активный уголь, использованный на очистке жидких и густых сиропов в линии первого продукта, направляют в линию второго продукта. Дважды использованный уголь промывают на фильтр-прессе, пропаривают до содержания в нем не более 10 % СВ к массе угля, после чего выводят из производства, а промой направляют в жидкие сиропы второго продукта. Для улучшения очистки глюкозных сиропов от солей железа и предупреждения нарастания цветности сиропа при уваривании рекомендуется применять следующий режим переменного рН по станциям производства: - Нейтрализацию гидролизатов проводить до рН 4,7 - 4,9:

- Жидкий сироп перед выпариванием подкислять соляной кислотой до рН 4,5 - 4,8 ,

- Густой сироп перед фильтрованием нейтрализовать раствором двууглекислой соды до рН 5,0 - 5,4,

- Густой сироп перед увариванием вновь подкислять соляной кислотой до рН 4,2 -4,3.

Густой сироп после двукратной очистки отработанным и свежим активным углем подвергают контрольному фильтрованию. При этом для на фильтрующую ткань необходимо наносить тонкий слой диатомита. Для контрольного фильтрования не следует применять давление свыше 0,15 Мпа и тем более нельзя вести фильтрование при пульсирующем давлении, что имеет место при работе поршневого насоса. После фильтрования сироп должен быть почти бесцветным и совершенно прозрачным, без признаков опалесценции. Уваривание жидких и густых сиропов. После фильтр прессов жидкие сиропы подогревают в решофере до 90 - 95 гр Цельсия и уваривают в трех корпусной выпарке от концентрации 25 - 28 До 55 - 57 % СВ. Для уменьшения нарастания цветности сиропов в третьем корпусе поддерживают остаточное давление 4,8 - 7,5 кПа. Густой сироп прошедший контрольное фильтрование и подкисленный соляной кислотой, уваривают в вакуум-выпарном аппарате при остаточном давлении 4,5 - 7,5 кПа до концентрации 74 - 76 % СВ при доброкачественности 90 - 91 %. Охлаждение сиропа. Уваренный сироп охлаждают до 48 -50 гр Цельсия с таким расчетом, чтобы после перемешивания сиропа с затравкой температура утфеля была 43 - 44 гр Цельсия. Охлажденный сироп фильтруют через шелковую сетку или неворсистую хлопчатобумажную ткань. Кристаллизация гидратной глюкозы ( первого продукта). Этот процесс протекает в кристаллизаторах с поверхностью охлаждения в виде дисков или водяной рубашки. Для получения утфелей, легко обрабатывающихся на центрифугах необходимо соблюдать следующие основные условия: - Доброкачественность сиропа , % не ниже 91

- Количество затравки в виде утфеля, % не менее 30

- Коэффициент пресыщения

В начале кристаллизации 1,25 - 1,30 В конце кристаллизации 1,10 - 1,25 - Интервал температур процесса кристаллизации, гр Цельсия 44 - 25

- Температура охлаждающей воды, гр Цельсия на 6 - 8 ниже температуры утфеля

- Длительность кристаллизации , часов 120

Утфель охлаждают при постепенном снижении температуры с 44 до 25 гр Цельсия в течение 120 часов, регулируя подачу охлаждающей воды. За процессом кристаллизации следят по межкристаллическому раствору. Процесс считается законченным , когда концентрация межкристаллического раствора не выше 63 % СВ, а доброкачественность - не более 80 %. В начале производства, когда утфельной затравки нет, густые сиропы уваривают до 72,0 - 72,5 %. Кристаллизатор заливают охлажденным сиропом только на 25 - 30 % полной его вместимости и добавляют 10 - 15 % сухой кристаллической глюкозы (к массе сиропа). Когда процесс кристаллизации закончится, полученный утфель используют как затравку и кристаллизатор заполняют раствором уже по нормальному режиму. Центрифугование утфеля первого продукта. Отделение кристаллов глюкозы от межкристаллического раствора производят на центрифугах под действием центробежных сил. Центрифугу заполняют при частоте вращения барабана 300 - 400 оборотов в минуту в течение 1 минуты, чтобы утфель равномерно распределился по ситу барабана. Затем ее переводят на полную скорость и она работает 15 - 18 минут на полных оборотах до удаления почти всего межкристаллического раствора (зеленой патоки) доброкачественностью 78 -81 %. После этого слой кристаллов промывают водой 8 -10 минут. Промывку прекращают, когда получаемый при этом отек (белая патока) станет почти бесцветным. Доброкачественность белой патоки составляет 87 - 90 %. Промывку прекращают и центрифуга продолжает работат в течение 12 - 15 минут для просушивания глюкозы. Затем выключают электродвигатель. Включают тормоз, центрифугу останавливают и за 4 минуты выгружают из барабана глюкозу. Полный оборот центрифуги составляет 40 - 48 минут. Глюкозу промывают совершенно чистой и мягкой водой, не содержащей железа, или охлажденным конденсатом острого пара. Температура воды 40 - 45 гр Цельсия. Воду в центрифугу подают тонкой струей , двигающейся вверх и вниз над поверхностью кристаллов или через орошающую форсунку, по 3 - 4 литра в минуту. Расход воды на пробелку глюкозы составляет 20 -25 % к массе сырых кристаллов. Пробеленная кристаллическая глюкоза имеет влажность 13 - 15 % и доброкачественность 99,5 - 99,0 %. Сушка. Из центрифуг влажная глюкоза направляется в сушилку. Кристаллическая глюкоза высушивается с таким расчетом, чтобы удалить всю свободную и оставить только связанную кристаллическую влагу. Сушат гидратную глюкозу при температуре не выше 50 гр Цельсия обысно до 8 - 9 % влажности во избежание образования комьев при хранении. Температура воздуха поступающего в двухъярусную сушилку, 60 - 70 %, в однобарабанную -48 - 55 гр Цельсия ; наибольшая температура глюкозы в сушилке 45 - 50 гр Цельсия, выходяшей из сушилки - 40 гр Цельсия. Рассев. После сушки кристаллическую глюкозу направляют через магнитный сеператор, где улавливаются все случайно попавшие кусочки железа. Рассев глюкозы производят на сотрясательных ситах или ситах типа бурат, обтянутых плетеной или штампованной медной (или бронзовой) сеткой с отверстиями диаметром 1,0 - 1,5 мм. Переработка отеков (линия второго продукта). По приведенной схеме производства зеленую патоку подвергают дополнительному гидролизу. Ее разбавляют до концентрации 30 -35 % СВ и осахаривают в конверторе под давлением 270 - 320 кПа (2,7 - 3,2 кгс/см2). Дозировка соляной кислоты 0,6 - 0,65 % хлористого водорода к массе сухих веществ осахариваемого продукта. Продолжительность осахаривания при давлении 300 кПа (3 кгс/см2) 30 - 32 минуты с момента поднятия давления в конверторе до начала выдувания. При осахаривании доброкачественность отеков увеличивается на 3 - 6 %. Нейтрализация второго продукта. Осахаренные отеки нейтрализуют раствором кальцинированной соды до рН 4,8 - 5,0. Концентрация нейтрализованного сиропа 28 -31 % СВ. Очистка, уваривание и охлаждение сиропов второго продукта. К нейтральному сиропу второго продукта добавляют промои, полученные при промывке диатомитового осадка грязи; суспензию активного угля с фильтров жидкого сиропа первого продукта и с фильтров густого сиропа второго продукта смешивают с водой и фильтруют. После фильтрования уваривают на трехкорпусной выпарке до концентрации 52 - 56 % СВ, фильтруют уваренные отеки активным углем и окнчательно уваривают до концентрации 76 - 78 СВ. Охлаждение ведется до температуры 50 - 58 %. Кристаллизация второго продукта. Охлажденный сироп второго продукта кристаллизуют при следующих оптимальных условиях: - Концентрация сиропа, % СВ 76 - 78 %

- Доброкачественность, % , не менее 84

- Количество затравки, % 30 - 35

- Температура в кристаллизаторах после смешивания сиропа с затравкой, гр Цельсия 43 - 44

- Коэффициент пресыщения 1,20 - 1,40

- Продолжительность кристаллизации с момента смешивания сиропа с затравкой 220 - 260

до начала центрифугования , час - Концентрация межкристаллической патоки, % СВ 65 - 67

- Температура утфеля в начале центрифугования , гр Цельсия 28 - 30

- РН утфеля 4,2-4,3

Окончание процесса кристаллизации второго продукта определяют по межкристаллическому раствору, доброкачественность которого должна быть не более 71 %, концентрация СВ не выше 67 %. Центрифугование второго продукта. Эта операция отличается от центрифугования первогопродукта отсутствием промывки полученных кристаллов водой. Продолжительность рабочего цикла центрифуги зависит от качества утфеля, составляет в среднем 45 - 50 минут и характеризуется следующими периодами (в минутах): - Наполнение центрифуги 1

- Отделение гидрола 25 - 30

- Просушивание 12

- Выгрузка 7

Получаемый при центрифуговании желтый сахар имеет доброкачественность 94 - 97 % и влажность 14 - 16 %. Второй продукт транспортируют в клеровочный сборник и после клеровки возвращают в цепь первого продукта. Упаковка, складирование и транспортирование глюкозы. Кристаллическую гидратную глюкозу упаковывают в тканевые мешки по 50 кг. Внутрь мешка следует вставлять мешки- вкладыши: - Бумажные (не менее четырех слоев); после заполнения глюкозой два внутренних слоя закрывают, а два внешних - зашивают машинным способом;

- Из полиэтиленовой пленки; полиэтиленовые мешки вкладыши после их заполнения глюкозой должны быть герметически закрыты путем сварки или склеивания.

Эта упаковка производится для предохранения глюкозы от попадания влаги при перевозке водным транспортом. Тканевые мешки зашивают машинным способом. Допускается завязывание мешков шпагатом. Глюкоза может быть расфасована в мелкую тару в не ворсистые тканевые или бумажные пакеты или коробки из плотной бумаги массой нетто от 100 грамм или 1 килограмма. Коробки (пакеты) укладываются в ящик массой нетто не более 30 килограмм. Маркировку транспортной тары производят по ГОСТу с нанесением предупредительного знака "Боится сырости" и следующих дополнительных данных: наименование продукции, номер партии, дата выпуска и обозначение настоящего стандарта. Кристаллическая глюкоза должна храниться в упакованном виде в сухих, чистых и проветриваемых помещениях. Мешки с глюкозой укладывают на деревянные стеллажи, покрытые брезентом или другой тканью такого размера, чтобы краями можно было закрыть по бокам первый ряд мешков. На складе где хранится глюкоза, относительная влажность воздуха не должна быть более 75 %. Срок хранения глюкозы 1 год со дня выработки. Характеристика основных продуктов и полупродуктов глюкозного производства. | Анализируемый продукт | Сухие вещества, кг на 100 кг крахмала | Сухие вещества, концентрация в продукте, % СВ | Количество продукта, кг | Доброкачественность, % | | Крахмалл, поступающий на гидролиз Нейтрализовнный сироп Клееровка Жидкий сироп с клееровкой на выпарку Утфель первого продукта Зеленая патока на осахаривание Белая патока Глюкозная крупка и пыль Готовая глюкоза Утфель второго продукта Желтый сахар Гидрол | 100 110,88 53,08 159,96 157,26 66,78 9,05 8,13 73,20 66,78 35,90 32,21 | 22,5 20,0 70,0 26,7 75,0 30,0 45,0 ---- 91,5 77,0 84,0 65,0 | 425,0 554,40 75,83 599,11 209,70 22,60 20,10 ------ 81,80 86,70 42,70 49,6 | 98,7 89,5 94,4 91,3 91,3 81,0 87,0 99,0 99,7 85,0 95,0 71,0 | Транспортирование глюкозы должно проводиться в соответствии с санитарными требованиями в сухих чистых крытых вагонах, контейнерах И т.д. Получение кристаллической глюкозы по методу двойного соединения с хлористым натрием. В определенных условиях глюкоза с хлористым натрием образует двойное соединение (С6Н12О6)2 - NaCl - H2О, которое вследствие высокой кристаллизационной способности быстро выкристаллизовывается в виде крупных, хорошо оформленных кристаллов (ромбоэдров). Они легко отделяются от межкристаллического раствора при последующем разделении утфеля на центрифугах. При смешивании с холодной водой эти кристаллы быстро растворяются с распадом на составляющие компоненты - глюкозу и хлористый натрий, причем хлористый натрий остается в растворе, а часть глюкозы мгновенно выкристаллизовывается в гидратной форме (а-форма). На основе указанных свойств двойного соединения глюкозы с хлористым натрием во ВНИИкрахмалопрдуктов была разработана схема производства кристаллической глюкозы , предусматривающая кристаллизацию двойного соединения как в линии первого, так и в линии второго продукта с последующим разложением двойного соединения первого продукта в воде. Эта схеме позволяет значительно сократить продолжительность процессов кристаллизации и добиться более полного истощения гидрола. На кислотный гидролиз можно направлять более разбавленные суспензии крахмала, так как в данном случае повышенная дозировка соляной кислоты не оказывает отрицательного влияния на последующие процессы. При использовании крахмальной суспензии концентрацией 18 % по описанной схеме можно получить выход кристаллической гюкозы на уровне 78 %. Однако в связи с тем, что готовая глюкоза содержит 0,2 - 0,4 % NaCl в качестве примеси, она оказалась непригодной для медицинских целей. Северо-Кавказским филиаломВНИИкрахмалопродуктов была разработана комбинированная двух- и трехпродуктовая схема производства кристаллической глюкозы. Особенностью этих схем является то, что технология в линии первого продукта аналогична описанной выше (см. рис. выше), а в линии второго и третьего продукта глюкоза выкристаллизовывается в виде кристаллов двойного соединения. Комбинированная двухпродуктовая схема функционирует на глюкозном заводе Бесланского маисового комбината. В зеленую патокупосле кислотного гидролиза, нейтрализации, обесцвечивания и выпаривания до концентрации 54 - 55 % добавляют поваренную соль в количестве 16 - 17 % по массе СВ сиропа. В том же сборнике сироп обесцвечивают активным углем. После фильтрации фильтрат упаривают до концентрации 78 -80 % СВ веществ и, не охлаждая направляют в кристаллизаторы. Процесс кристаллизации проводится без затравки при интенсивном охлаждении утфеля до 20 - 22 %. Продолжительность кристаллизации двойного соединения гюкозы с хлористым натрием второго продукта 16 - 24 часа. Полученные после центрифугования кристаллы двойного соединения второго продукта направляют на станцию разложения. Порцию кристаллов (200-300 кг) смешивают с холодной водой при дозировке 75 - 80 % по массе кристаллов двойного соединения. Продолжительность процесса разложения 15 - 30 минут. Полученный утфель направляют на центрифугование. Выделенные при этом кристаллы клеруют и возвращают в линию второго продукта, а с оттеком от разложения возвращается в линию второго продукта основная масса хлористого натрия, используемого для образования двойного соединения. Гидрол характеризуется меньшим содержанием глюкозы, вследствие чего выход кристаллической глюкозы по данной схеме на 2 - 3 % выше по сравнению с обычной. Содержание общего белка, % Получение кристаллической глюкозы с помощью ферментов. Ферментативный гидролиз крахмала подразделяется на две стадии - разжижение крахмала и осахаривание. Разжижение крахмала можно осуществлять кислотным и ферментативным способом. Кислотное разжижение производится с помощью соляной кислоты, которую добавляют в крахмальную суспензию из расчета 0,15 - 0,20 % хлористого водорода к массе сухого крахмала до установления рН 2,0 - 2,2 и обрабатывают при избыточном давлении 0,3 Мпа в течение 2-3 минуты. Кислый гидролизат тотчас нейтрализуют раствором кальцинированной соли до рН, являющимся оптимальным для действия глюкоамилазного фермента при последующем осахаривании разжиженного крахмала. Содержание редуцирующих веществ в разжиженном продукте не должно превышать 15 - 20 % , температура не ниже 60 гр. Цельсия во избежание ретроградации крахмала. При ферментативном разжижении в предварительно подогретую до 55 гр. Цельсия крахмальную суспензию после доведения рН до 6,0 - 6,5 добавляют ферментный препарат амилосубтилин Г10Х в количестве 0,02 % по массе сухого крахмала. Смесь подают в аппарат для разжижения и выдерживают 1,5 - 2 часа при температуре 85 гр Цельсия и интенсивном перемешивании. Для обеспечения полноты клейстеризации крахмала продукт далее обрабатывают при избыточном давлении 0,2 Мпа в течение 3 -5 минут и после охлаждения в испарителе до 85 гр Цельсия добавляют 0,05 % амилосубтилина Г10Х и выдерживают при указанной температуре в течение 30 минут. Для осахаривания разжиженного крахмала обычно рекомендуется применять глюкоамилазные ферментативные препараты. Разжиженный крахмал охлаждают до 60 гр Цельсия, с помощью кислоты устанавливают необходимый рН, после чего продукт подают в осахаривающую емкость, куда одновременно добавляют предварительно растворенный в небольшом количестве воды (1:10) глюкоамилазный препарат из расчета 0,15 - 20 % к массе сухого крахмала. Глюкоамилазная активность препарата 1000 ед/г. Процесс осахаривания осуществляется при постоянной температуре, непрерывным перемешиванием (n = 40 об/мин) в течение 60 - 72 часов. Процесс контролируется по содержанию редуцирующих веществ. Для этого отбирают пробу гидролизата, нагревают до кипения с целью инактивации фермента, фильтруют и в фильтрате определяют РВ методом Лейна - Эйнона. Осахаривание считается законченным, когда доброкачественность гидролизата становится равной 94 -95 % при кислотно-ферментативном гидролизе и 97-98 % при двойном ферментативном гидролизе. После осахаривания гидролизат подогревают в теплообменнике до 90 гр Цельсия с целью инактивации фермента и сепарируют для отделения жиро-белковой грязи, которая выводится из производства и реализуется как ценный корм. Далее следует очистка ферментных гидролизатов адсорбентами для удаления красящих веществ, уваривание сиропов, кристаллизация, центрифугование утфелей и сушка кристаллов глюкозы. Особенности предлагаемой схемы состоят в следующем. Очистке адсорбентами можно подвергать лишь жидкие сиропы и далее уваривать и далее уваривать их сразу до концентрации 70 -72 % СВ и направлять на кристаллизацию. Продолжительность кристаллизации глюкозы в линии первого продукта составляет 48 часов при исходной доброкачественности 97 -98 % и 72 ч. при доброкачественности 94 - 95 %. Линия второго продукта значительно упрощается, так как отпадает необходимость в гидролизе зеленой патоки, нейтрализации и выпаривании жидких сиропов. Продолжительность кристаллизации глюкозы второго продукта 72 - 100 часов в зависимости от исходной доброкачественности. По качеству кристаллы глюкозы второго продукта после промывки дистиллированной водой при центрифуговании не отличаются от кристаллов, полученных в линии первого продукта, поэтому их направляют в сушилку вместе с глюкозой первого продукта. Лишь в случае каких либо отклонений предусматривается возврат желтого сахара в основную линию в виде клеровки. Полученная ферментативным способом кристаллическая глюкоза имеет лучшее качество по сравнению с глюкозой по ГОСТ 975 - 74. Доброкачественность гидрола колеблется в пределах 80 - 85 %. Этот продукт имеет чисто сладкий вкус и может быть использован в микробиологической промышленности для приготовления питательных сред взамен кристаллической глюкозы. В случае дополнительной очистки адсорбентами его можго будет использовать в пищевой промышленности. Характеристика и количество основных продуктов при ферментативном Способе производства кристаллической глюкозы. | Продукты | % СВ | Доброкачественность, % | Абс СВ | Кг | Литр | | Крахмальное молоко А-амилаза Сироп после разжижения Глюкоамилаза Сироп после гидролиза Клеровка Сироп после выпарки Выпаренная вода Сироп после вакуум-аппарата Выпаренная вода Белая патока Готовая глюкоза Крупка и пыль Зеленая патока Сироп после вакуум- аппарата Выпаренная вода Желтый сахар Гидрол | 35,09 - 35,94 - 36,0 36,0 54,4 - 72,5 - 44,0 91,0 91,0 60,8 74,0 - 86,0 62,0 | 98,4 - 15,0 - 95,5 99,0 76,5 - - - 96,0 100 100 90,0 90,0 - 100 81,5 | 100 0,03 102,13 0,20 110,83 40,76 148,0 - 147,6 67,15 9,92 80,23 8,91 48,4 47,93 - 21,93 25,8 | 284,7 0,03 284,2 0,20 307,7 113,22 272,02 122,7 203,6 67,2 22,5 88,2 9,79 79,57 64,8 - 25,5 41,6 | 246,7 - 245,0 - 269,4 97,41 215,27 122,7 150,6 67,2 18,7 - - 61,12 47,6 14,37 - 31,8 | Предлагаемая схема дает возможность повысить выход кристаллической глюкозы до 80 - 85 %, в связи с чем удельный расход крахмала на 1 тонну кристаллической глюкозы снижается на 150 - 200 кг. Наряду с кристаллической глюкозой по данной схеме можно получать высококачественную пищевую глюкозу в виде брикетов или гранул с применением распылительной сушилки концентрированных глюкозных сиропов. Продукт имеет чисто белый цвет, чистый сладкий вкус и может заменять кристаллическую глюкозу в витаминном производстве в отдельных отраслях пищевой промышленности. Пищевая глюкоза. В отличие от производства кристаллической глюкозы в основе технологии пищевой глюкозы лежит спонтанная кристаллизация глюкозы без последующего выделения межкристаллического отека. Продукт вырабатывается в виде брикетов массой 20 кг. Активный уголь Обесцвечивание Уваривание И фильтрация В производстве используют картофельный и кукурузный крахмалы стандартного качества. С целью повышения содержания глюкозы в готовом продукте на кислотный гидролиз направляют крахмальную суспензию с более низким, чем при производстве кристаллической глюкозы, содержанием крахмала (20 %). Гидролиз крахмала также осуществляют в конверторе в присутствии соляной кислоты в качестве катализатора при избыточном давлении 0,30 - 0,32 МПа. Соляную кислоту дозируют из расчета 0,4 - 0,45 % хлористого водорода по массе сухих веществ перерабатываемого крахмала. Гидролиз проводится до содержания РВ не менее 91 - 92 % (85 - 87 % глюкозы). Процесс гидролиза контролируют по спиртовой пробе. Продолжительность гидролиза устанавливают экспериментально не менее 1 раза в месяц. Свободную соляную кислоту нейтрализуют до рН 4,7 - 4,8 раствором кальцинированной соды. После нейтрализации суспензию фильтруют с добавлением 0,4 - 0,5 % диатомита или 0,2 - 0,3 % перлита к массе СВ сиропа. Фильтрат дважды обесцвечивают активным углем или костяной крупой с последующей фильтрацией и промежуточным упариванием до концентрации 50 -55 % СВ. Активный уголь марки Б используют в количестве 1,0 - 1,2 % к массе сиропа, для обесцвечиванияжидкого сиропа расходуется 0,15 - 0,20 %. Количество костяной крупы, находящейся в производстве, должно составлять 80 -100 % по массе вырабатываемой в сутки глюкозы. Густой сироп после контрольной фильтрации уваривается до концентрации 79 -80 % СВ при температуре кипения сиропа, не превышаюшей 60 - 65 %. Уваренный сироп направляют в холодильник, где охлаждают до 40 - 45 %. Далее сироп подают в кристаллизатор или сборник и смешивают с затравкой - утфелем от предыдушей партии или мелкоизмельченной глюкозой в количестве 5 % по массе сиропа. После тщательного смешивания затравки с сиропом полученную мутную вязкую массу подают на разлив в картонные короба, где через 1 - 2 сутки кристаллизация заканчивается. Упаковка и маркировка пищевой глюкозы в блоках производится в соответствии с ТУ 18 РСФСР 96 - 68. С текущей ситуацией и прогнозом развития российского рынка продуктов глубокой переработки пшеницы можно познакомиться в отчете Академии Конъюнктуры Промышленных Рынков «Рынок продуктов глубокой переработки пшеницы в России». www.newchemistry.ru |