ДИСТИЛЛЯЦИЯ (от лат. distillatio - стекание каплями) (перегонка), разделение жидких смесей на отличающиеся по составу фракции. Основана на различии в составах жидкости и образующегося из нее пара. Осуществляется путем частичного испарения жидкости и послед. конденсации пара. Отогнанная фракция (дистиллят) обогащена относительно более летучими (низкокипящими) компонентами, а неотогнанная жидкость (кубовый остаток) - менее летучими (высококипящими). Если из исходной смеси отгоняется не одна фракция, а несколько, Д. наз. фракционной (дробной).

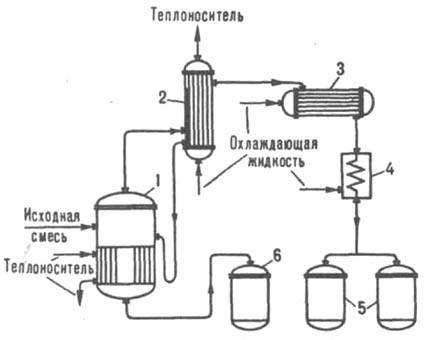

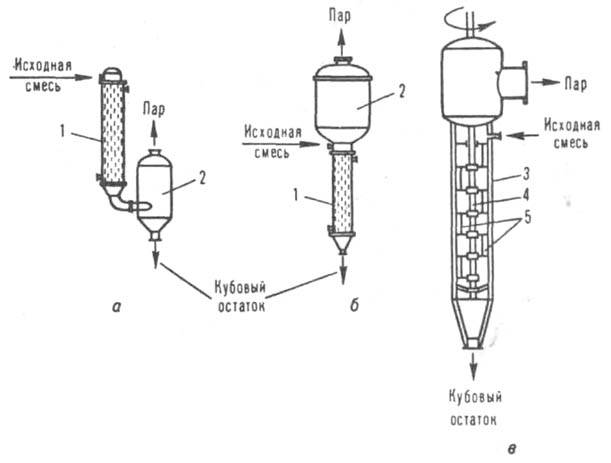

Дистилляц. установка состоит из испарителя 1, снабженного теплообменным устройством для подвода к р-ру необходимого кол-ва теплоты; дефлегматора 2 для частичной конденсации пара, выходящего из испарителя (при фракционной Д.); конденсатора 3 для сжижения отбираемого пара; холодильника 4; сборников дистиллята 5 и кубового остатка 6 (рис. 1). В зависимости от условий процесса различают простую и молекулярную Д.

Рис. 1. Дистилляционная установка: 1 - испаритель; 2 - дефлегматор; 3 - конденсатор; 4 - холодильник; 5, 6 - сборники соотв. дистиллята и кубового остатка.

Простая дистилляция. Проводится при таких давлениях, когда длина своб. пробега молекул во много раз меньше, чем расстояние между пов-стями испарения жидкости и конденсации пара. Т-ра процесса при заданном давлении определяется условиями фазового равновесия между жидкостью и паром. При необходимости снижения т-ры применяют Д. под вакуумом, а также с водяным паром или инертным газом (см. ниже). Распределение компонентов смеси между жидкостью и паром характеризуется коэф. относит. летучести:

aik = (yi/xi):(yk/xk), (1)

где хi и xk, уi и yk - содержания компонентов i и k соотв. в жидкости и образующемся из нее паре. Состав последнего определяется св-вами и межмолекулярным взаимод. компонентов. При небольших давлениях, когда пар с достаточной для практич. целей точностью подчиняется законам идеальных газов, в состоянии равновесия

aik = (pi0/pk0) (gi/gk), (2)

где pi0 и pk0 - давления паров чистых компонентов i и k при т-ре кипения смеси, gi и gk - коэф. активности этих компонентов в жидкой фазе. При высоких давлениях учитывается неидеальность пара.

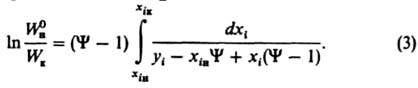

Д. осуществляется периодически (исходная смесь загружается в аппарат однократно или подается в него в течение определенного времени, дистиллят отбирается в ходе процесса, а кубовый остаток выгружается после его завершения) или путем непрерывных подачи исходной смеси и отбора продуктов разделения (дистиллята и кубового остатка). Взаимосвязь кол-ва W0и и расхода Wн исходной смеси, расхода отводимого в конденсатор пара G, кол-в дистиллята Wд и кубового остатка Wк, а также содержаний произвольного i-го компонента в исходной смеси xiи, дистилляте хiд и кубовом остатке хiк выражается ур-ниями материального баланса. При постоянном Wн/G = Y

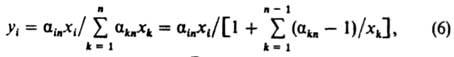

При однократной загрузке смеси (Y = 0) кол-во жидкости в аппарате изменяется от W0н до Wк, и ур-ние (3) приводится к ур-нию Рэлея:

При непрерывной Д. расходы и составы исходной смеси и продуктов разделения связаны след. ур-ниями:

Wи = Wк + Wд; Wиxiн = Wкxiк + Wдxiд . (5)

При расчете Д. всегда бывают заданы кол-во (или расход) исходной смеси, ее состав, а также условия, определяющие конечный результат процесса. В соответствии с его назначением м. б. заданы кол-во (или расход) кубового остатка (искомые величины - Wд, xiд и xiк), состав дистиллята xiд (хiк, Wд и Wк) либо кубового остатка xiк ( Wд, Wк и xiд). Неизвестные параметры рассчитывают совместным решением ур-ний материального баланса с учетом зависимости между составами контактируемых пара (yi) и жидкости (xi). Эта зависимость определяется св-вами смесей, условиями процесса и его аппаратурным оформлением.

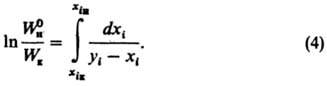

Аппараты, применяемые для Д., делят на емкостные и пленочные. В емкостных аппаратах находится большой объем жидкости, интенсивно перемешиваемой в результате кипения. Состав образующегося пара близок к равновесному и определяется по ур-нию:

где n - число компонентов. Эти аппараты используют как для периодич., так и для непрерывной Д. В первом случае содержание низкокипящих компонентов в паре постепенно убывает, и средний состав дистиллята является промежуточным между составами паров, находящихся в равновесии с исходной смесью, и кубовым остатком. Во втором случае состав жидкости в аппарате практически идентичен составу кубового остатка, а состав дистиллята - составу равновесного с этой жидкостью пара. Поскольку дистиллят получается в результате парообразования из смеси конечного состава с наименьшим содержанием низкокипящих компонентов, вемкостных аппаратах при непрерывной Д. достигается меньшая степень разделения смеси, чем при периодич. Д.

При расчете Д. п-компонентной смеси обычно задано распределение одного или неск. целевых компонентов между дистиллятом и кубовым остатком или относит. кол-во отгоняемого дистиллята. В общем случае имеется 2п — 1 неизвестных: п - 1 значений хiд, п - 1 значений xik и Wк или Wд. Для их определения при расчете периодич. Д. имеются п ур-ний материального баланса (для всего процесса в целом и для п — 1 отдельных компонентов) и п — 1 ур-ний (3), к-рые должны быть решены совместно с п — 1 ур-ниями фазового равновесия (6). Следовательно, необходимо решить систему 2п — 1 ур-ний, из к-рых п ур-ний - алгебраические, а п — 1 -интегральные. Аналит. решение такой задачи чрезвычайно сложно, поэтому расчеты выполняются численными методами. При этом приходится задаваться относит. содержанием всех компонентов в одном из продуктов разделения (дистилляте или кубовом остатке).

Наиб. простой метод - поинтервальный, к-рый заключается в совместном решении ур-ний, описывающих условия фазового равновесия, и ур-ний материального баланса (3) и (4), записанных в конечных разностях. Для одного интервала DW/W принимается определенное значение относит. изменения кол-ва дистиллируемой жидкости и последовательно вычисляется изменение ее состава, т. е. для каждого интервала находится изменение содержания всех компонентов Dxi. В первом приближении состав пара уi рассчитывается по ур-ниям (6) как равновесный с жидкостью, состав к-рой соответствует началу интервала. Расчет заканчивается при достижении заданного распределения целевых компонентов между дистиллятом и кубовым остатком. Состав дистиллята находится усреднением составов пара, получающегося во всех последовательных интервалах. Критерий правильности расчета - совпадение этого среднего состава дистиллята с найденным по ур-ниям материального баланса.

При непрерывной Д. n-компонентной смеси состав дистиллята, совпадающий с составом пара, образующегося при кипении кубовой жидкости (хiд = уi), вычисляется по ур-ниям (6), в к-рых хi и xk - содержания компонентов i и k в кубовом остатке. Т. обр., получается система 2n-1 алгебраич. ур-ний, связывающих 2n величин: Wд, Wк, п - 1 значений хiд и п — 1 значений хiк. Чтобы сделать эту систему ур-ний определенной, достаточно задать любую из перечисл. величин. Ввиду нелинейности ур-ний (6) аналит. решение практически невозможно и приходится использовать численные методы. Д. многокомпонентных смесей рассчитывают с применением ЭВМ.

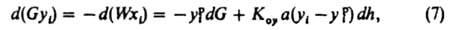

В пленочных аппаратах жидкость распределяется по пов-сти нагрева в виде пленки. По способу ее образования различают: аппараты с жидкостью, свободно стекающей по обогреваемой пов-сти (напр., по пов-сти труб) с помощью спец. распределит. устройств (рис. 2, а, б), а также с восходящим движением жидкости за счет силы трения на границе между жидкостью и паром, движущимся снизу вверх с достаточно большой скоростью; роторные - с жидкостью, "размазываемой" по внутр. пов-сти обогреваемого корпуса при вращении ротора с неподвижными или подвижными лопастями (рис. 2, в). По характеру относит. движения фаз пленочные аппараты подразделяют на прямо- и противоточные. Объем и время пребывания жидкости в пленочных аппаратах очень малы, поэтому они используются только для непрерывной Д. и особенно эффективны при перегонке термолабильных в-в и вязких р-ров.

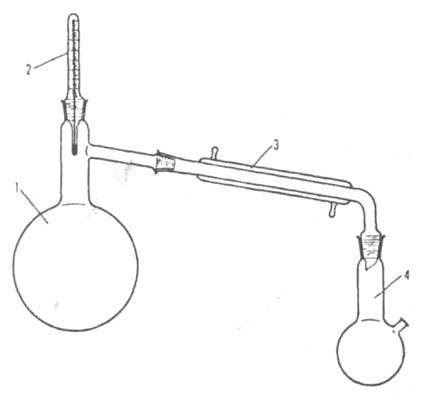

Состав жидкости в пленочных аппаратах изменяется по высоте, что обусловливает изменение т-ры и состава пара. Жидкость и пар, проходящие через произвольное сечение аппарата, не находятся в равновесии и между ними происходит тепло- и массообмен. Скорость и влияние последних на результаты процесса определяются скоростями и характером относит. движения фаз. Ур-ние материального баланса для элемента высоты аппарата dh имеет вид:

где G и W - расходы пара и жидкости, yip - содержание компонента i в паре, находящемся в равновесии с жидкостью состава xi, уi - состав пара, проходящего через рассматриваемое сечение аппарата, Коу - коэф. массопередачи, а - площадь пов-сти массообмена на единицу высоты аппарата.

Рис. 2. Аппараты для простой дистилляции: a, б - соотв. прямо- и противоточные со стекающей жидкой пленкой; в - роторный; 1 - испаритель; 2 - сепарационный сосуд; 3 - обогреваемый корпус; 4 - вал; 5 - лопасти.

При немедленном отводе образующегося пара (тепло- и массообмен с жидкостью исключены) ур-ние (7) превращается в ур-ние простой Д. Поскольку Коу > 0, знак второго слагаемого в правой части этого ур-ния зависит от характера относит. движения фаз. Вследствие преимуществ. превращения в пар относительно более летучих компонентов содержание их в жидкости постепенно снижается, и она обогащается относительно менее летучими компонентами. Соотв. уменьшается содержание низкокипящих компонентов в равновесном паре. Поэтому при одинаковом направлении движения жидкости и пара последний поступает в произвольное по высоте сечение аппарата с содержанием низкокипящих компонентов уi, превышающим их содержание уip в паре, равновесном с жидкостью, к-рая проходит через то же сечение. Из-за градиента концентраций уi-уip возникают поток относительно более летучих компонентов из пара в жидкость и встречный поток относительно менее летучих компонентов из жидкости в пар. При большой скорости массообмена состав пара на выходе из аппарата приближается к равновесному с жидкостью конечного состава.

При встречном движении фаз через произвольное сечение аппарата проходит пар с меньшим содержанием низкокипящих компонентов, чем отвечающее равновесию с жидкостью в этом сечении. Поэтому благодаря массообмену из жидкости в пар переходят гл. обр. низкокипящие, а в противоположном направлении - высококипящие компоненты. В результате на выходе из аппарата пар по составу приближается к равновесному с исходной смесью, имеющей наиб. содержание низкокипящих компонентов, т. е. достигается дополнительное по сравнению с простой Д. разделение смеси.

Расход теплоты на простую Д. определяется по ур-нию теплового баланса. Площадь пов-сти нагрева испарителя находится из ур-ния теплопередачи с учетом изменения коэф. теплопередачи и разности т-р теплоносителя и кипящей жидкости с изменением ее состава во времени (при периодич. Д.) или по высоте (при непрерывной Д.).

При Д. с дефлегмацией (конденсация преим. высококипящих компонентов при охлаждении смесей с целью их обогащения низкокипящими компонентами) связь состава пара уi, поступающего из испарителя в дефлегматор (рис. 1), с составами возвращаемой жидкости (флегмы) хiф и пара уiф, направляемого в конденсатор, определяется конструкцией и режимом работы дефлегматора. Обычно принимают, что

выходящие из него жидкость и пар находятся в равновесии. Тогда взаимосвязь xiф и yiф описывается ур-нием (6), а кол-ва и состава жидкости в аппарате - ур-нием (4), в к-рое вместо уi подставляют уiф. Большая, чем при простой Д., степень разделения смеси достигается благодаря частичной конденсации пара, образующегося в испарителе, и соответствующего увеличения расхода теплоты.

Для отгонки из смесей высококипящих в-в с целью понижения т-ры процесса используют Д. с водяным паром или инертным газом. Она основана на законе Дальтона, согласно к-рому давление паров над смесью р равно сумме парциальных давлений паров компонентов. Если отгоняемое в-во А не смешивается с водой, то р = рA0 + pв (рA0 - давление пара чистого в-ва А при т-ре процесса, pв - давление водяного пара), т. е. общее давление является линейной ф-цией рв, и в-во А можно отгонять при любой т-ре, варьируя относит. расход водяного пара или инертного газа Gуд . Последний определяется соотношением:

Gуд = pвMв/рA0MAj, (8)

где Mв и MА - мол. масса воды (инертного газа) и отгоняемого в-ва, j < 1 - степень насыщения водяного пара или инертного газа парами отгоняемого в-ва по сравнению с равновесной степенью насыщения. При Д. в токе водяного пара образуется паровая смесь, к-рая затем конденсируется и охлаждается. Конденсат разделяется в сепараторе на отогнанный компонент и воду. Целевой продукт выделяется из конденсата тем легче и полнее, чем меньше его р-римость в воде. Если она значительна, приходится отгонять из воды целевой продукт и подвергать его осушке (применяют и др. способы, напр., высаливание). Эти затруднения отпадают при использовании инертного газа. Однако усложняется выделение отгоняемого в-ва из образующейся парогазовой смеси вследствие необходимости охлаждения ее до низкой т-ры, а нагревание и охлаждение газа требуют применения теплообменных аппаратов с большой площадью пов-сти из-за низких коэф. теплоотдачи от стенки к газу и от газа к стенке. Поэтому данный метод применяется, когда Д. под вакуумом затруднительна или невозможна и проводится в емкостных аппаратах, снабженных барботажными устройствами для равномерного распределения пара или газа в объеме жидкости.

Рис. 3. Лабораторная установка для простой дистилляции: 1 - перегонная колба; 2 - термометр; 3 - холодильник (конденсатор); 4 - сборник дистиллята.

При простой Д. контролируются кол-во жидкости в аппарате, т-ра ее кипения, по к-рой судят о составе, и скорость отгонки дистиллята. Регулируемые параметры - кол-во исходной смеси, расходы теплоносителя, подаваемого в дистилляц. аппарат, и хладагента, используемого для конденсации отгоняемого пара и охлаждения конденсата. При Д. в токе водяного пара регулируется также его расход. При непрерывной Д. регулируемыми параметрами, кроме перечисленных, являются расходы исходной смеси и продуктов разделения. При Д. с дефлегмацией дополнительно регулируется расход флегмы путем изменения расхода хладагента, поступающего в дефлегматор.

В лаб. практике применяют все способы Д. Конструкции приборов, изготовляемых обычно из стекла, весьма разнообразны и выбор их определяется гл. обр. физ.-хим. св-вами, и кол-вом разделяемой смеси. Для Д. смесей в кол-вах от неск. мг до 1 г используют капилляры, трубки с шарообразными расширениями и маленькие колбы. При большем кол-ве исходной смеси применяют, как правило, аппараты в виде колб соответствующих размеров. Типичная лаб. установка для Д. при атм. давлении показана на рис. 3.

Простую Д. используют в хим., лесохим., фармацевтич. и др. отраслях пром-сти для грубого разделения смесей на фракции, когда не предъявляются высокие требования к чистоте получаемых продуктов, а также для очистки жидких смесей от нелетучих или малолетучих примесей; в металлургии - для отгонки из руд или рудных концентратов летучих металлов (напр., Hg и Zn). Д. с дефлегмацией применяют в нефтепереработке и лаб. практике, Д. с водяным паром - в хим., нефтехим., парфюм. и др. отраслях пром-сти для отгонки высококипящих компонентов из вязких смесей, содержащих значит. кол-ва твердых или малолетучих жидких в-в.

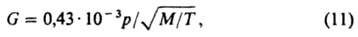

Молекулярная дистилляция. Основана на зависимости скорости испарения в-ва от его мол. массы при т-рах ниже т-ры кипения жидкости и низких давлениях (< 0,13 Па). При таких давлениях длина своб. пробега молекул соизмерима с расстоянием между пов-стями испарения жидкости и конденсации пара. При этом молекулы соударяются относительно редко и движутся практически независимо друг от друга, а расход и состав паровой смеси определяется скоростями испарения отдельных компонентов. Скорость испарения чистого в-ва с мол. массой М при т-ре T рассчитывается по ур-нию Кнудсена-Ленгмюра:

где р - давление пара в-ва при т-ре жидкости. Скорость испарения компонента смеси меньше, чем чистого в-ва, и пропорциональна его мол. доле в смеси. При этом:

т. е., в отличие от условий разделения смесей с помощью обычной Д., aik зависит не только от давлений паров чистых компонентов при т-ре процесса, но и от их мол. массы. Это позволяет разделять смеси, используя различие мол. масс компонентов при относительно низких т-рах.

Процесс включает перенос молекул испаряющегося компонента из объема жидкости к пов-сти испарения, испарение молекул, перенос их в объеме паровой фазы от пов-сти испарения к пов-сти конденсации и конденсацию. Поскольку при молекулярной Д. жидкость не кипит, перемешивание паровыми пузырями, характерное для обычной Д., отсутствует, и перенос в-ва в объеме жидкости осуществляется преим. путем мол. диффузии. Т. к. этот процесс более медленный, чем испарение с пов-сти, жидкость со стороны пов-сти обедняется относительно более летучими компонентами и в ней возникает градиент концентраций, что ухудшает условия разделения смеси. Для предотвращения этого уменьшают толщину слоя жидкости и обеспечивают ее перемешивание.

Скорость испарения молекул с пов-сти жидкости определяется ее т-рой: чем она выше, тем больше давление пара и скорость испарения. Однако при увеличении давления пара уменьшается длина своб. пробега молекул и возрастает частота их соударений, что приводит к снижению эффективности разделения смеси. С целью ее повышения Д. проводят при давлениях более высоких, чем те, при к-рых молекулы достигают пов-сти конденсации без соударений. Каждой смеси отвечает определенная оптим. т-ра, при к-рой достигается наиб. степень разделения. Для оценки последней используют представление о теоретич. мол. тарелке, под к-рой понимается устройство, обеспечивающее получение дистиллята с относит. содержанием компонентов, соответствующим соотношению скоростей их испарения при данной т-ре, а состав жидкости во всем ее объеме одинаков, т. е.

жидкость идеально перемешана. В производств. условиях при однократном испарении степень разделения колеблется от 0,3 до 0,95 теоретич. тарелки. Конденсация на охлаждаемой пов-сти не является лимитирующей стадией процесса, т. к. т-ра этой пов-сти поддерживается как минимум на 30-40°С ниже т-ры жидкости.

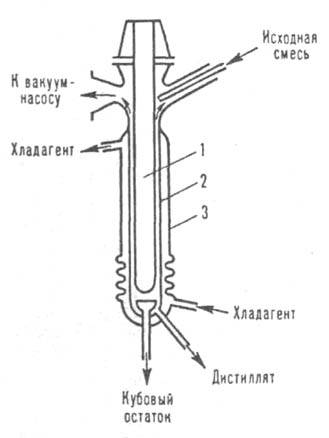

Рис. 4. Аппарат для молекулярной дистилляции. 1,2 - внутренняя обогреваемая и внешняя охлаждаемая трубки; 3 - рубашка.

В аппарате для молекулярной Д. (рис. 4) исходная смесь распределяется в виде пленки на наружной пов-сти внутр. трубки, к-рая обогревается подаваемым в нее теплоносителем. На расстоянии 10-30 мм от этой трубки находится трубка, снабженная рубашкой, в к-рую подается хладагент. Кубовый остаток и дистиллят, полученный на охлаждаемой пов-сти, отводятся снизу. Для поддержания требуемого остаточного давления рабочее пространство аппарата соединено с вакуумной системой. По способу создания пленки различают аппараты со стекающей жидкостью и центробежные (пром. - с ротором диаметром до 3 м), позволяющие перерабатывать за 1 ч от микроколичеств до 1 т смеси. Для повышения эффективности разделения дистилляц. аппараты могут снабжаться двумя или более конденсаторами, работающими при разл. т-рах, что дает возможность разделять смесь на неск. фракций. Применяют также многоступенчатые противоточные аппараты, степень разделения смеси в к-рых во много раз больше, чем в одноступенчатых.

Рабочие параметры процесса: контролируемые - расход исходной смеси, скорость отгонки дистиллята, т-ра испаряющейся жидкости, т-ра хладагента, используемого для охлаждения пов-сти конденсации, и давление, регулируемые - расходы исходной смеси, теплоносителя и хладагента.

В лабораториях используют периодическую Д. для разделения небольших кол-в (несколько мг) смесей термически стойких в-в и непрерывную Д. для перегонки значит. кол-в (десятки и сотни г) термолабильных в-в. В первом случае аппаратом обычно служит обогреваемая колба с внутренним или выносным конденсатором, во втором - цилиндрич. испаритель (трубка) с конденсатором, снабженным охлаждающей рубашкой.

Молекулярную Д. применяют для разделения и очистки смесей малолетучих и термически нестойких в-в, напр., при выделении витаминов из рыбьего жира, растит. масел и в произ-ве вакуумных масел. См. также Дистилляция нефти, Ректификация.

===

Исп. литература для статьи «ДИСТИЛЛЯЦИЯ»: Коган В. Б., Теоретические основы типовых процессов химической технологии, Л., 1977; Гельперин Н. И., Основные процессы и аппараты химической технологии, кн. 1-2, М., 1981. В. Б. Коган.

Страница «ДИСТИЛЛЯЦИЯ» подготовлена по материалам химической энциклопедии.

|