КАТАЛИТИЧЕСКИЙ РЕФОРМИНГ, каталитич. переработка бензиновых фракций (в осн. прямогонных) под давлением Н2 с целью получения высокооктановых автомобильных бензинов, ароматич. углеводородов (бензола, толуола, ксилолов и др.) и водородсодержащего газа. К. р.-один из важнейших процессов нефтеперерабатывающей и нефтехим. пром-сти. Первые пром. установки (40-е гг. 20 в., США), на к-рых использовали алюмомолибденовый катализатор, называли установками гидроформинга; при переходе на платиновые катализаторы последние практически полностью заменены т. наз. установками платформинга, мощность к-рых обычно составляет 0,3-1,0 млн. т/год перерабатываемого сырья.

Физико-химические основы процесса. К. р. осуществляют в реакторах с неподвижным или движущимся слоем катализатора. В первом случае процесс проводят под давлением 1,5-4 МПа, что обеспечивает достаточную продолжительность работы катализатора без регенерации. Во втором случае (давление ок. 1 МПа) катализатор непрерывно выводят из реакторов и подвергают регенерации в отдельном аппарате.

Несмотря на разницу в технол. оформлении и катализаторах, общий характер превращений углеводородов в обоих случаях одинаковый, различаются только скорости отдельных р-ций. Осн. процессы К. р. приводят к образованию ароматич. и изопарафиновых углеводородов. Ароматич. углеводороды получают в результате дегидрирования 6-членных и дегидроизомеризации алкилированных 5-членных нафтеновых углеводородов, а также дегидроциклизации парафиновых углеводородов. Изопарафиновые углеводороды образуются гл. обр. при изомеризации и гидрокрекинге более высокомол. парафиновых углеводородов. Одновременно происходят побочные р-ции - гидрирование и полимеризация непредельных углеводородов, деалкилирование и конденсация ароматич. углеводородов, способствующие отложению кокса на пов-сти катализатора.

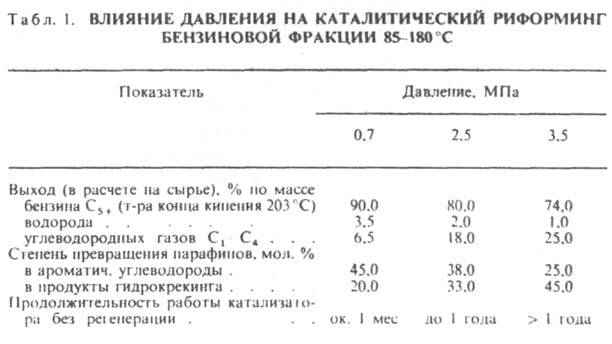

При К. р. нафтеновые углеводороды на 90-95% превращ. в ароматические; степень конверсии парафиновых углеводородов зависит от давления (табл. 1). С повышением общего давления и одновременно парциального давления Н2 снижается выход ароматич. углеводородов и интенсифицируется разложение парафинов; кроме того, уменьшается кок-сообразование и увеличивается продолжительность работы катализатора без регенерации.

Повышение т-ры и увеличение времени контакта сырья с катализатором (снижение объемной скорости подачи сырья) способствуют повышению степени ароматизации и октанового числа бензина; с возрастанием объемного соотношения водородсодержащий газ : сырье уменьшается коксообразование и увеличивается продолжительность работы катализатора.

Суммарный тепловой эффект К. р. определяется соотношением глубин протекания отдельных р-ций (дегидрогенизация и дегидроизомеризация происходят с поглощением теплоты, гидрокрекинг - с ее выделением) и составляет от —420 до —1260 кДж/кг. Вследствие высокой эндотермичности процесса реакц. объем в пром. установках разделен, как правило, на три ступени (реактора), причем каждая из них работает в режиме, близком к адиабатическому. Между реакторами устанавливают межступенчатые подогреватели газосырьевой смеси. В первых ступенях поглощение теплоты велико, т. к. содержание нафтенов в сырье максимальное. С целью равномерного подвода теплоты катализатор размещают по реакторам неравномерно: в первом - наименьшее кол-во, в последнем - наибольшее.

При К. р. используют алюмоплатиновые катализаторы -металлич. Pt, нанесенную на пов-сть А12О3, обработанного хлористыми или фтористыми соед. (содержание Pt от 0,36 до 0,62%, галогенов от 0,7 до 1,75%). Увеличение активности, селективности действия и стабильности алюмоплатиновых кат. достигается введением в них спец. добавок (Re и Ir - для гидрирования соед., предшествующих образованию кокса на катализаторе, Ge, Sn и Pb-для предотвращения блокирования Pt коксом). Полиметаллич. катализаторы по сравнению с алюмоплатиновыми позволяют осуществлять К. р. в более жестких условиях, что способствует увеличению выхода целевых продуктов. Катализаторы весьма чувствительны к каталитич. ядам. Так, при проведении процесса на полиметаллич. катализаторах содержание в сырье. S, N и Н2О не должно превышать соотв. 1, 1,5 и 3 мг/кг, a Pb, As и Сu - соотв. 20,1 и 25 мг/т. Поэтому с целью удаления из сырья сернистых, азотистых, кислородсодержащих и металлоорг. соед. установки К. р. оборудованы спец. блоками гидроочистки с применением алюмокобальтмолибденового или алюмоникельмолибденового катализатора. Типичные параметры гидроочистки: т-ра 330-400 °С, давление 2-4 МПа, объемная скорость подачи сырья 6-8 ч-1, объемное соотношение водородсодержащий газ: сырье (100-500): 1. Необходимый для гидроочистки Н2 (расход на 1 м3 сырья-до 50 м3) поступает с установок К. р.

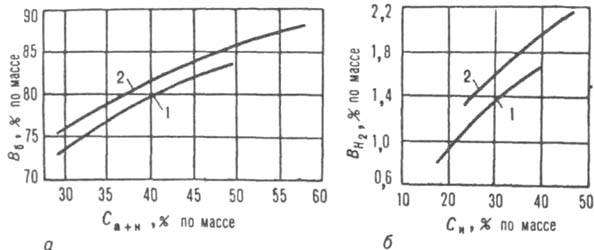

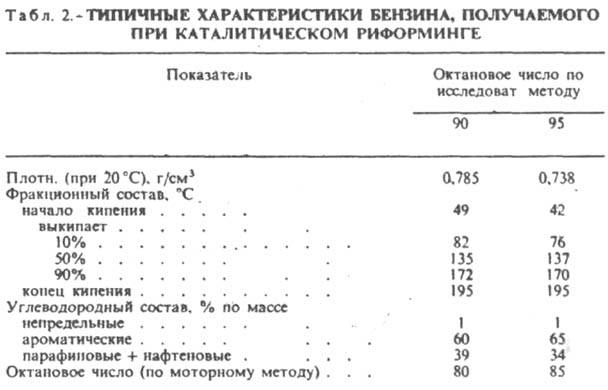

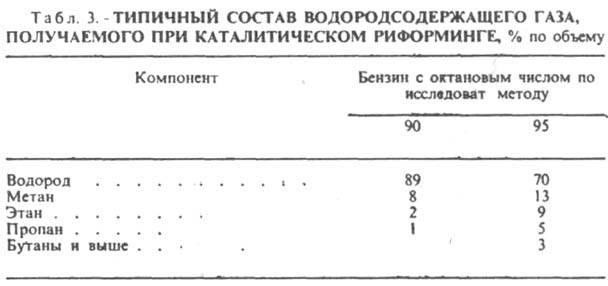

Сырье и характеристики целевых продуктов. Сырьё -бензиновые фракции, выкипающие в пределах 60-190°С. Для получения автомобильных бензинов обычно применяют фракции 85-180°С. Выход и качество бензина (табл. 2) и состав водородсодержащего газа (табл. 3) зависят от св-в сырья, используемого катализатора и режима процесса. Для установок с неподвижным слоем катализатора выходы бензина (с октановым числом 95 по исследоват. методу) и Н2 в зависимости от содержания ароматич. и нафтеновых углеводородов и фракц. состава сырья показаны на рис. 1.

Рис. 1. Влияние углеводородного состава сырья на выходы бензина с октановым числом 95 по исследоват. методу (а) и водорода (б): 1 - фракция, выкипающая в пределах 85-180°С; 2 - то же в пределах 105-180°C; B6, BH2 - выходы соотв. бензина и водорода; Са+м суммарное содержание в сырье ароматич. и нафтеновых углеводородов; Са- содержание в сырье нафтеновых углеводородов.

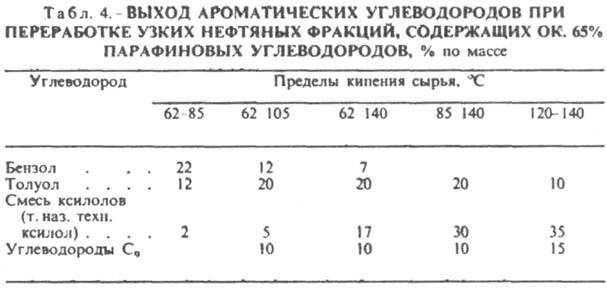

При получении ароматич. углеводородов в качестве сырья применяют узкие бензиновые фракции: 62-85 °С - для произ-ва бензола, 95-120 °С - толуола, 120-140 °С- ксилолов (см. табл. 4). При одновременном получении неск. ароматич. углеводородов фракц. состав сырья должен быть расширен.

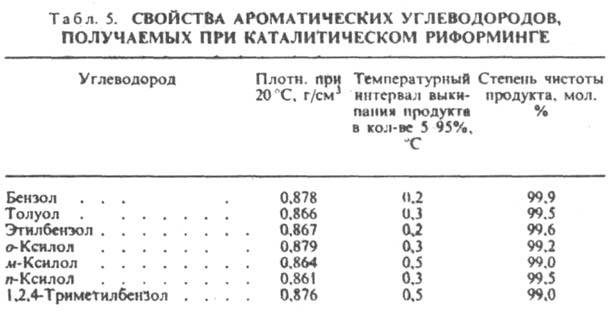

Для выделения ароматич. углеводородов из жидких продуктов используют спец. методы, т. к. парафиновые и нафтеновые углеводороды близки по т-рам кипения к ароматич. углеводородам и образуют с ними азеотропные смеси. Бензол, толуол и смесь ксилолов выделяют жидкостной экстракцией с помощью полиэтиленгликолей или сульфолана, индивидуальные углеводороды С8 и С9 - адсорбцией и кристаллизацией (м- и n-ксилолы) или сверхчеткой ректификацией (этилбензол, о-ксилол, 1,2,4-триметилбензол). Нек-рые св-ва указанных углеводородов приведены в табл. 5.

Схемы промышленных установок. Принципиальная технол. схема К. р.: предварит, гидроочистка сырья; смешение очищенного сырья с водородсодержащим газом и подогрев смеси в теплообменнике; собственно К. р. смеси последовательно в трех (иногда в четырех) реакторах-стальных цилиндрич. аппаратах; охлаждение полученного гидрогенизата; отделение последнего от водородсодержащего газа в сепараторе высокого давления и от углеводородных газов в сепараторе низкого давления с послед, ректификацией на целевые продукты и их стабилизацией; выделение ароматич. углеводородов (только при целевом получении индивидуальных соед.); осушка газов и их очистка от примесей.

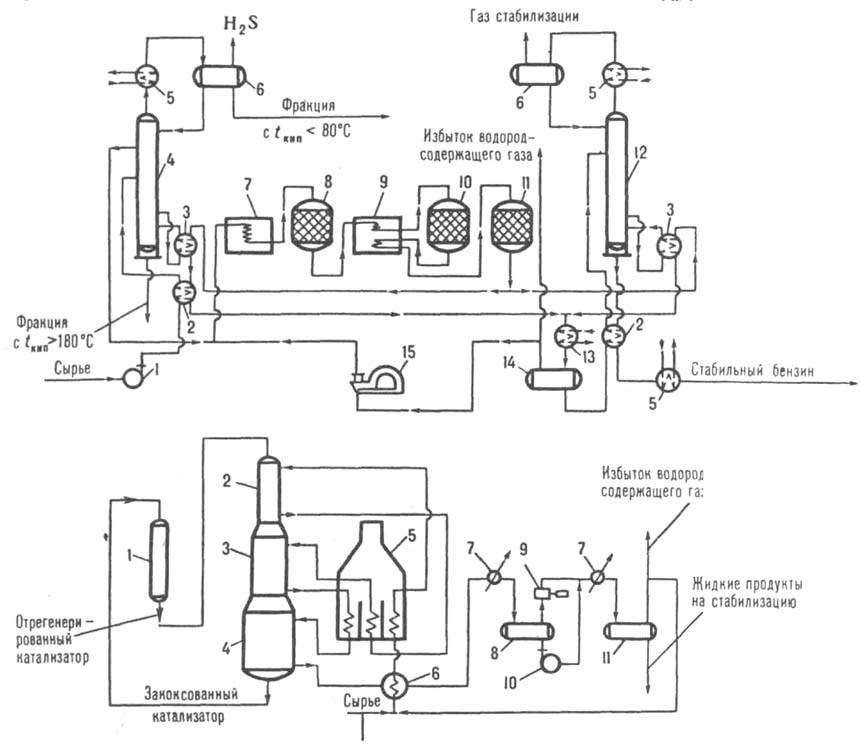

На установке К. р. с неподвижным слоем катализатора (рис. 2) гидроочищенное сырье подвергают предварит, стабилизации и ректификации в спец. колонне. Из ее верх, части отводятся легкие фракции, выкипающие до 80-190 °С, и H2S. Для переработки отбирают фракцию, выкипающую в пределах 80-190 °С; последняя в смеси с циркулирующим

Рис. 2. Схема пром. установки каталитич. риформинга с неподвижным слоем катализатора: 1 - сырьевой насос; 2 - теплообменники; 3 - рибойлеры; 4 колонна для предварит, стабилизации и ректификации сырья; 5, 13 холодильники; 6 емкости для орошения колонн; 7 - печь для нагрева сырья и циркулирующего водородсодержащего газа; 8, 10, 11 реакторы; 9 - печь для межреакторного нагрева газосырьевой смеси; 12 колонна для стабилизации жидких продуктов; 14-газосепаратор высокого давления; 15 компрессор для циркуляции водородсодержащего газа.

Рис. 3. Схема пром. установки каталитич. реформинга с движущимся слоем катализатора: 1 - регенератор; 2-4-реакторы; 5- многокамерный нагреватель; 6-теплообменник; 7- холодильники; 8, 11-газосепараторы соотв. низкого и высокого давления; 9-компрессор для циркуляции водородсодержащего газа; 10-насос.

водородсодержащим газом поступает в три последовательно соединенных реактора. Жидкие продукты стабилизируются в спец. колонне, газообразные подаются в компрессор для циркуляции водородсодержащего газа. Типичные параметры процесса: т-ра 490-530°С, давление 2-3,5 МПа, объемная скорость подачи сырья 1,5-2,5 ч-1, объемное соотношение водородсодержащий газ : сырье 1500:1.

На установке К. р. с движущимся слоем катализатора (рис. 3) три реактора, выполненных в виде единой конструкции, расположены один над другим. Катализатор из первого (верхнего) реактора перетекает во второй и из второго - в третий, откуда подается в спец. регенератор. Регенерир. катализатор вновь поступает в первый реактор. Благодаря непрерывному выводу катализатора из реакц. зон активность его значительно выше, чем на установках К. р. со стационарным слоем катализатора. Типичные параметры процесса: т-ра 490-540 °С, давление 0,7-1,0 МПа, объемная скорость подачи сырья 2-3 ч-1, объемное соотношение водородсодержащий газ : сырье (500-800); 1.

===

Исп. литература для статьи «КАТАЛИТИЧЕСКИЙ РЕФОРМИНГ»: Сулимое А. Д., Каталитический риформинт бензилов, 2 изд., М., 1973; его же. Производство ароматических углеводородов из нефтяного сырья, М., 1975; Катализаторы риформинга, Минск, 1976; Суханов В. П., Каталитические процессы в нефтепереработке, 3 изд., М., 1979; Промышленные установки каталитического риформинга. Л., 1984; Эрих В. Н., Расина М. Г., Рудин М. Г., Химия и технология нефти и газа, 3 изд., М., 1985; Маслянский Г. Н., Шапиро Р. Н., Каталитический риформинг бензинов. Химия и технология. Л., 1985. А. Д. Сулимое.

Страница «КАТАЛИТИЧЕСКИЙ РЕФОРМИНГ» подготовлена по материалам химической энциклопедии.

|