|

ПЕННАЯ СЕПАРАЦИЯ (пенное

разделение), метод поверхностного разделения жидких гомог. систем или коллоидных

р-ров на обогащенные фракции или чистые компоненты путем непрерывного удаления

из разделяемой системы искусственно созданной пены, состав к-рой отличается

от состава объемной фазы. Для создания пены через разделяемую систему непрерывно

пропускают пузырьки инертного газа, чаще всего - воздуха или азота. Эффект разделения

достигается в результате неодинаковой способности молекул компонентов системы

к адсорбции на границе раздела жидкость

- газ, вследствие чего составы объемной фазы и поверхностных слоев различаются.

В поверхностных слоях сосредоточиваются компоненты, обеспечивающие наим. своб.

энергию системы и, следовательно, наиб. понижение поверхностного натяжения.

По технол. признаку П.

с. делят на флотацию ионов и молекул и флотацию дисперсий (см. Флотация).

Принципиальное различие между ними состоит в том, что при флотации ионов

и молекул имеются две фазы: р-р и пузырьки газа, а при флотации дисперсий-три:

пузырьки газа, мелкие твердые частицы и жидкий р-р. Возможна также классификация

П. с. по выделяемым объектам: выделение ионов электролитов (напр., выделение

с применением ПАВ неорг. ионов из очень разб. р-ров с целью извлечения металлов

или очистки воды от хим. и радиоактивных загрязнений); выделение ПАВ (напр.,

при разделении очень близких по строению ПАВ, таких, как додецилсульфат и додецилбензолсульфонат

Na, при очистке от ПАВ пром. и бытовых стоков); выделение орг. B-B с низкой

мол. массой (напр., с целью очистки воды); выделение орг. B-B с большой мол.

массой (напр., разделение р-ров белков); микрофлотация коллоидных частиц и микроорганизмов

(напр., с целью очистки стоков от вредных в-в).

Поскольку при П. с. от

исходной системы отделяют ее часть, образующую жидкую прослойку пены, на П.

с. влияют обычные характеристики пены: кратность пены l, уд. поверхность

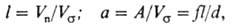

пены а, средний размер ячеек пены а. Их определяют из след, выражений:

где  , ,

-соотв.

объемы пены и ее жидкой фракции, A-площадь пов-сти всех ячеек пены, f-фактор

формы ячеек пены. С этими величинами связаны осн. характеристики эффективности

процесса П. С.-коэф. распределения, фактор очистки и степень извлечения. -соотв.

объемы пены и ее жидкой фракции, A-площадь пов-сти всех ячеек пены, f-фактор

формы ячеек пены. С этими величинами связаны осн. характеристики эффективности

процесса П. С.-коэф. распределения, фактор очистки и степень извлечения.

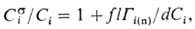

Коэф. распределения (или

отношение обогащения) равен отношению  , где

, где  и

и  -соотв.

молярная концентрация i-го растворенного в-ва в пене и в р-ре. Эта величина

связана с d и l след. ур-нием: -соотв.

молярная концентрация i-го растворенного в-ва в пене и в р-ре. Эта величина

связана с d и l след. ур-нием:

где Гi(n)-относит,

адсорбция Гиббса i-го компонента (избыток числа молей i-го компонента

на единицу пов-сти раздела), компонент n-p-ритель. Gi(n)

можно рассчитать по ур-нию адсорбции Гиббса, используя данные о концентрац.

зависимости коэф. поверхностного натяжения g и коэф. активности (термодинамической)

в р-ре.

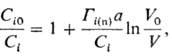

Фактором очистки наз. величину

Сi0/Ci - отношение начальной (Ci0)

и конечной (Ci) концентраций i-го растворенного в-ва

в р-ре. Фактор очистки связан с величинами а и Gi(n)

соотношением:

где V0,

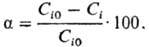

V-соотв. начальный и конечный объемы р-ра. Под степенью извлечения (в %)

понимают отношение

На результат П. с. влияют:

1) факторы, определяющие равновесное распределение компонентов между р-ром и

поверхностным слоем,-поверхностная активность компонента, т-ра, концентрация

р-ра, концентрац. зависимость коэф. активности; 2) факторы, влияющие на скорость

распределения компонентов между р-ром и поверхностным слоем в стационарных условиях,-размеры

пузырьков, распределение их по размерам в р-ре, газосодержание р-ра, высота

столба р-ра и пены, величина возврата части продукта, полученного разрушением

пены.

Поверхностную активность

i-го компонента в р-ре характеризуют производной от поверхностного натяжения

по молярной доле xi этого компонента- .

Чем она выше, тем больше различие в составах поверхностного слоя и р-ра. T.

к. при выделении ионогенных или амфолитных ПАВ на их поверхностную активность

влияет рН, то результат П. с. может зависеть от рН. Однако возможен и др. механизм

действия рН на П. с. .

Чем она выше, тем больше различие в составах поверхностного слоя и р-ра. T.

к. при выделении ионогенных или амфолитных ПАВ на их поверхностную активность

влияет рН, то результат П. с. может зависеть от рН. Однако возможен и др. механизм

действия рН на П. с.

Повышение т-ры в отсутствие

хим. р-ций обычно снижает эффективность П.с., т.к. способствует равномерному

распределению в-ва в пространстве, снижает поверхностную вязкость и устойчивость

пены.

Существует верхний и (часто)

нижний пределы концентраций выделяемого посредством П. с. в-ва. Верх. предел

обусловлен возможностью создания развитой пов-сти раздела фаз газ-жидкость,

а в случае выделения ПАВ с помощью адсорбции на этой пов-сти - процессом мицелло-образования.

Положение ниж. концентрац. границы применимости П. с. определяется поверхностной

активностью в-в в области малых концентраций и устойчивостью пены, к-рая при

уменьшении концентрации ПАВ снижается.

Дисперсность газовой фазы

влияет на П.с., т.к. от нее зависит время контакта пузырьков с р-ром и уд. пов-сть

контакта фаз. Для П. с. благоприятно уменьшение размеров пузырьков. С ростом

величины отношения расходов газа G и р-ра L(a следовательно, и газосодержания)

фактор очистки  растет сначала быстро, при больших G/L рост

растет сначала быстро, при больших G/L рост сильно замедляется. Рост высоты и диаметра столба пены увеличивает время дренажа

пены (истечение жидкости из жидкостных прослоек в пене под действием внеш. силовых

полей) и приводит к возрастанию концентрации продукта, содержащегося в пене.

Применение возврата в аппарат для П. с. части пенного продукта улучшает разделение

и позволяет при расчете таких аппаратов использовать методы расчета ректификац.

колонн.

сильно замедляется. Рост высоты и диаметра столба пены увеличивает время дренажа

пены (истечение жидкости из жидкостных прослоек в пене под действием внеш. силовых

полей) и приводит к возрастанию концентрации продукта, содержащегося в пене.

Применение возврата в аппарат для П. с. части пенного продукта улучшает разделение

и позволяет при расчете таких аппаратов использовать методы расчета ректификац.

колонн.

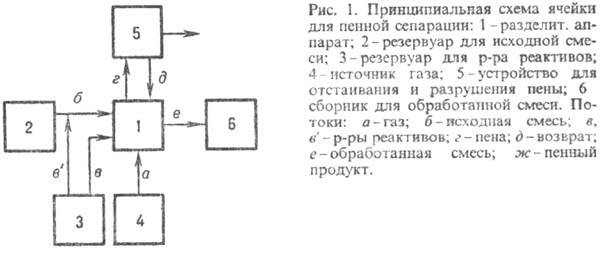

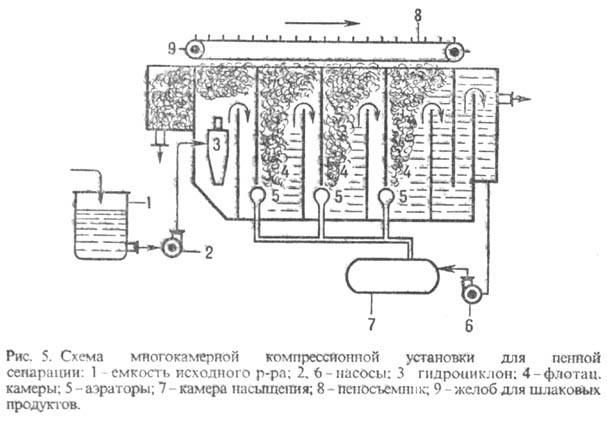

Пенные аппараты. Установки

для П. с. состоят из одной или нескольких (в случае многоступенчатых установок)

однотипных ячеек для разделения смеси. Принципиальная схема ячейки для П. с.

обычно включает узлы, показанные на рис. 1. Осн. узел ячейки-разделит, аппарат

1, в к-ром контактируют потоки газа и жидкой смеси. В резервуаре 2 находится

исходная смесь, в резервуаре 3-р-р реактивов, используемых при разделении (они

обеспечивают переход выделяемых в-в в поверхностный слой и удержание остальных

в-в в р-ре, а также образование устойчивой пены). Узел 4-источник газа. В пределах

этого узла газ проходит очистку и насыщение парами обрабатываемого р-ра. В узле

5 происходит обработка пены-ее дренаж и разрушение с целью получения концентрата

выделяемого в-ва. Часто узел 5 объединен с аппаратом 1. Оставшаяся после

обработки часть смеси в виде потока е поступает в сборник 6 или в след.

ступень очистки.

Исходная смесь может вводиться

в аппарат 1 либо непосредственно, либо после смешения с потоком к.-л. реактива

(поток в'). Последний вариант применяют в случае, когда при разделении используют

медленные хим. р-ции. Потоков в м. б. несколько: р-ры пенообразователя,

комплексообра-зователя, к-ты, щелочи или осадителя. Поток образующейся пены

г и поток д, возникающий в результате естеств. дренажа или принудит,

разрушения пены, могут протекать вне или внутри аппарата 1.

Для пром. практики обычно

применяют установки непрерывного действия. Установки м. б. без возврата и с

возвратом части пенного продукта (в виде потока д, рис. 1). Применение

возврата позволяет повысить концентрацию отбираемого пенного продукта. Одноступенчатые

установки для П. с. (процесс проводят в одну стадию) состоят из одной элементарной

ячейки типа, показанного на рис. 1. Многоступенчатые установки (для многостадийных

процессов) состоят из неск. элементарных ячеек. В них многократной обработке

подвергают либо пенный продукт первой ячейки, либо выходящий из нее р-р в зависимости

от того, что хотят получить - концентрат ценной примеси или очищенный от примеси

р-р. Возможно и сочетание в одной установке обоих процессов.

В установках для П. с.

применяют след, методы создания газовой дисперсии: барботажный - путем барботажа

газа через пористые пластинки, системы капилляров или отдельные капилляры; механический

- образование пузырьков достигается мех. воздействием на жидкость (напр., в

результате ее интенсивного перемешивания); компрессионный - путем пересыщения

жидкости газом под давлением с послед. дегазацией; электрохимический-образование

газовой дисперсии происходит в результате электролиза р-ра.

В лаб. условиях чаще всего

используют барботажный метод, в промышленных-обычно остальные. Мех. метод прост

технически, но не обеспечивает хорошей очистки вследствие низкой дисперсности.

Пересыщение жидкости газом под давлением эффективно при выделении коллоидных

и грубодисперсных частиц, па пов-сти к-рых выделяются пузырьки газа из пересыщ.

р-ра. Достоинства электро-литич. установок-их простота, возможность управлять

размером пузырьков, изменяя потенциал на электроде, возможность получать системы

с высокой дисперсностью газовых пузырьков. Осн. недостаток этих установок -

загрязнение обрабатываемых р-ров гидроксидами металлов, образующимися при растворении

электродов.

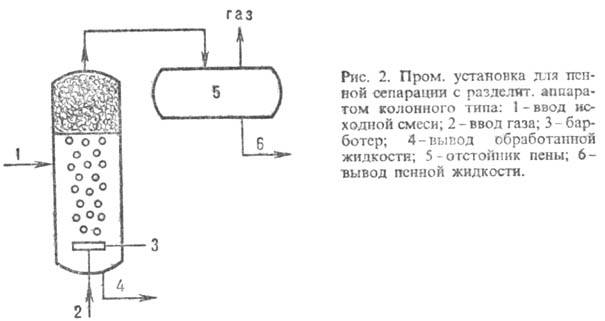

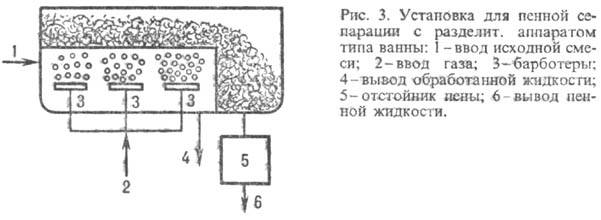

При необходимости регулируемого

возврата пенного продукта в аппарат (напр., при выделении радиоактивных или

ценных элементов из разб. р-ров) используют колонные аппараты (рис. 2). Если

же цель процесса - очистка стока, то регулируемый возврат не требуется и используют

аппараты типа ванны (рис. 3).

В колонне исходную смесь

вводят противотоком по отношению к газу либо в жидкость, либо в пену. Из разрушителя

пены пенный продукт удаляется полностью или частично. В последнем случае часть

продукта возвращают в колонну. При работе с ванной исходная смесь вводится через

патрубок 1, а выходит из патрубка 4. Газ поступает в ванну через барботеры 3.

Образующаяся пена удаляется (газом или скребками) в сборник пены, а затем в

отстойник 5. Разрушение стойкой пены производят периодическим впрыскиванием

пеногасителя. Для снижения турбулентности и увеличения времени контакта газа

с жидкостью вдоль потока пузырьков и поперек потока жидкости устанавливают вертикальные

пластины.

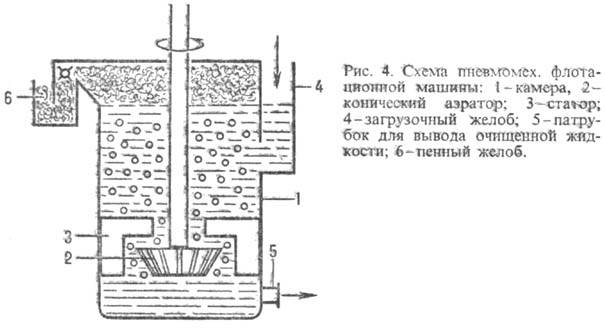

В пневмомех. флотац. машине

(рис. 4) диспергирование газа в камере осуществляют путем вращения ротора с

конич. аэратором. В компрессионной установке для П. с.

(рис. 5) исходный р-р из

емкости 1 подается на очистку насосом 2 в камеры 4 многокамерного аппарата Для

П. с. В камере насыщения 7 происходит насыщение очищенного р-ра рабочим газом,

к-рый начинает вследствие снижения давления самопроизвольно десорбироваться

после поступления р-ра через аэраторы 5 в камеры аппарата 4.

Лаб. установки (чаще периодич.

действия) для П. с. состоят из таких типовых узлов, как разделит. аппарат, узел

подачи газа в аппарат, сборник и разрушитель пены.

===

Исп. литература для статьи «ПЕННАЯ СЕПАРАЦИЯ»: Русанов А.

И., Левичев С. А., Жаров В. Т., Поверхностное разделение веществ. Теория и методы.

Л., J981. И. В. Чепура.

Страница «ПЕННАЯ СЕПАРАЦИЯ» подготовлена по материалам химической энциклопедии.

|