|

ПЕРЕМЕШИВАНИЕ, способ

получения однородных смесей и(или) интенсификации тепло- и массообмена в хим.

аппаратуре. В соответствии с агрегатным состоянием B-B или материалов различают

П. жидких сред, к-рому посвящена данная статья, и П. твердых сыпучих материалов

(см. Смешение). П. производится преим. в емкостных аппаратах с перемешивающими

устройствами (обычно мешалками). Процесс заключается в распределении растворенных

в-в, взвешенных частиц и теплоты, а также в диспергировании капель и пузырьков

в жидкости путем приведения ее в вынужденное движение. При этом возникает циркуляц.

течение жидкости по окружности и(или) в меридиональном направлении, сопровождающееся

появлением напряжений сдвига. Характер и интенсивность П. зависят от конструкций

аппаратов и мешалок.

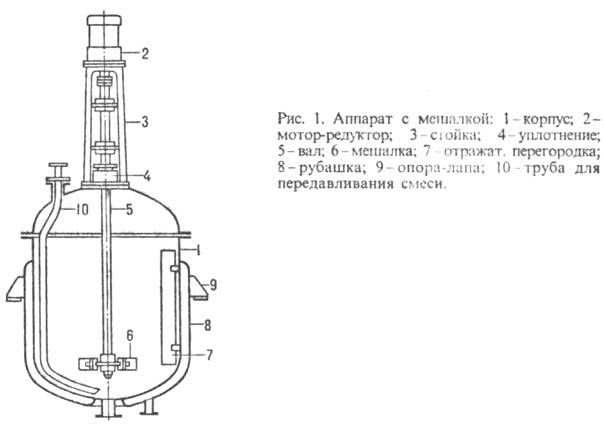

Способы П. и устройство

аппаратов. Наиб. распространено механическое П., осуществляемое с помощью

вращающихся мешалок в вертикальных цилиндрич. аппаратах (рис. 1) объемом от

10 дм3 до 50 м3 (иногда до 2000 м3 и

более). Аппараты изготовлены,

как правило, из углеродистых, низколегированных, Ni- и Mg-содержащих сталей

(в т. ч. двуслойных), реже - из чугуна или Ti и его сплавов; для защиты деталей

от коррозии применяют также стеклоэмале-вые покрытия, гуммирование, футеровку

керамич. плитками или полимерными пленками. Аппараты для работы при атм. давлении

снабжены плоскими днищами и крышками, под давлением или в вакууме (для давлений

до 0,6 M Па выпускаются серийно, до 4 МПа и более, иногда до 100-200 МПа-по

спец. разработкам)-эллиптическими. Для нагревания или охлаждения жидкостей при

давлении теплоносителя до 0,4 МПа служат приварные рубашки, при более высоких

давлениях-рубашки из полутруб либо внутр. змеевики; теплоносители - вода, водяной

пар, высокотом-пературные орг. жидкости, напр. смесь дифенил-дифенило-вый эфир,

используется также электроподогрев.

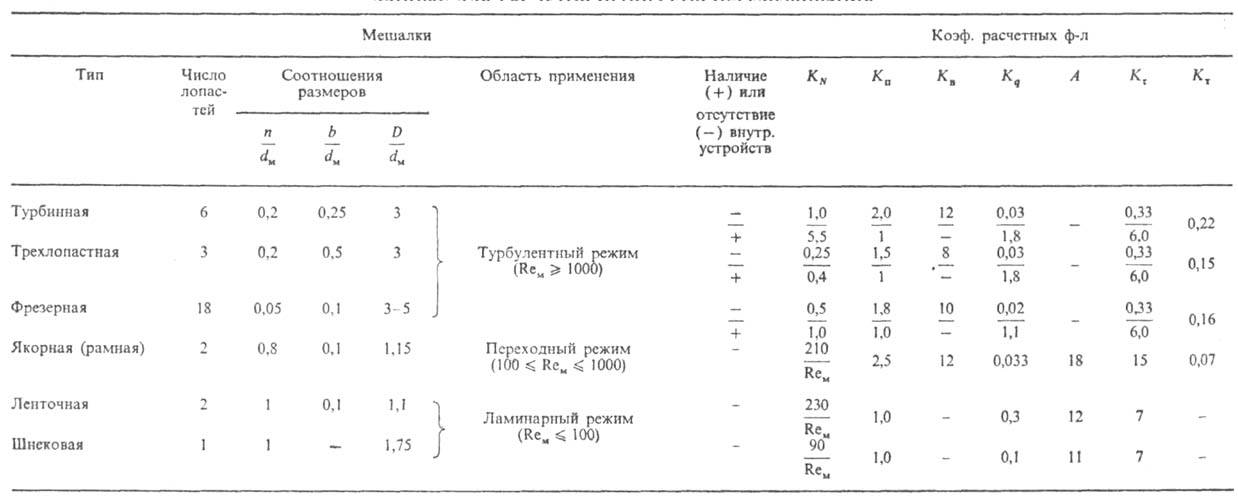

ДАННЫЕ ДЛЯ РАСЧЕТОВ

ПРОЦЕССОВ ПЕРЕМЕШИВАНИЯ

Для видоизменения структуры

потоков с созданием гл. обр. меридиональной циркуляции жидкости и исключения

образования воронок в стальных аппаратах устанавливают отражат. перегородки,

в аппаратах с неметаллич. покрытия-ми-отражатели из сплющенных труб. В произ-вах

особо чистых B-B и мед. препаратов внутр. пов-сть аппаратов в ряде случаев полируют.

Конструкции наиб. часто применяемых мешалок показаны на рис. 2, области их использования,

соотношения осн. размеров и др. данные, необходимые для расчетов, приведены

в таблице.

Приводом мешалок служит

обычно редуктор, соединенный с электродвигателем (мотор-редуктор) и размещенный

на стойке, к-рая устанавливается на крышке аппарата. Мощность приводов стандартных

аппаратов 0,75-55 кВт; частота вращения мешалок 0,4-4 с-1, при необходимости

ее плавного регулирования в пределах 0,15-1,5 с-1 используют моторы-вариаторы

мощностью 1,5-8,5 кВт. Герметизация валов при давлениях выше 0,6 МПа, а также

при П. токсичных, взрыво- и пожароопасных в-в осуществляется торцевыми уплотнениями,

в менее ответств. случаях-сальниками.

Надежная работа уплотнений обеспечивается подачей смазывающей или уплотняющей

жидкости (вода, масло, глицерин и др.). П. нетоксичных, взрыво- и пожаро-безопасных

жидкостей в открытых аппаратах объемом от 40 дм3 до 10 м3

производится переносными мешалками, устанавливаемыми на корпусе аппарата посредством

струбцин либо на штативах с подъемником. В пром-сти минер. удобрений, при переработке

горнохим. сырья и т.п. применяют открытые резервуары объемом 200-2500 м3

с тихоходными перемешивающими устройствами мощностью до 160 кВт. Для П. в сооружениях

еще больших размеров (напр., при очистке сточных вод) используют перемешивающие

устройства, размещаемые на понтонах.

Наряду с аппаратами универс.

назначения эксплуатируется ряд спец. конструкций. Для интенсификации теплообмена

в высоковязких средах применяют аппараты со скребковыми мешалками; гомогенизацию

многокомпонентных смесей, содержащих агрегирующиеся частицы (напр., при приготовлении

красок), проводят в диссольверах - аппаратах объемом 0,5-2 м3 с быстроходными

мешалками и приводами мощностью до 90 кВт; для полной герметизации аппаратов

при обработке особо опасных в-в используют приводы с экранирующей гильзой или

магн. муфтами.

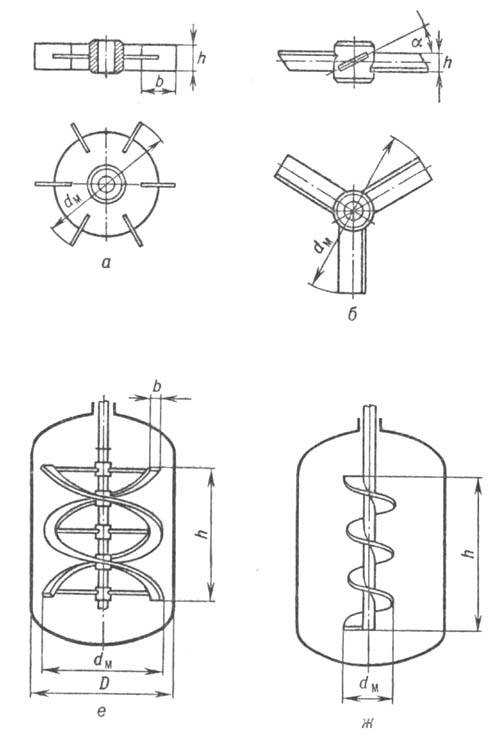

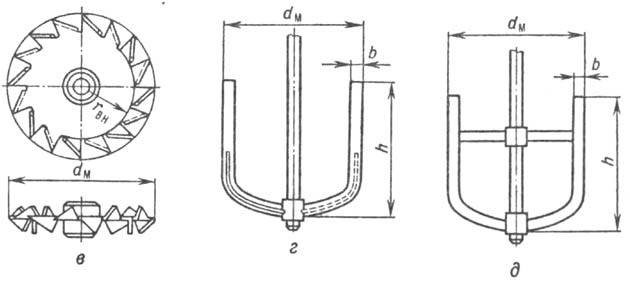

Рис. 2. Конструкции

мешалок: а турбинная; б трехлопастная; в фрезерная; г - якорная; д - рамная;

е- ленточная; ж- шнековая.

Кроме механического П.

вращающимися мешалками применяют и др. способы. Напр., в процессах микробиол.

синтеза, когда по технол. условиям жидкость взаимод. с большим кол-вом газа,

П. осуществляется самим газом (пневматическое П.) путем его подвода в циркуляционную

трубу (газлифтное П.) или распределения по сечению аппарата с помощью барботеров

(барботажное П.). Смеси взаимно р-римых жидкостей приготовляют в непрерывно

действующих смесителях, выполненных в виде элементов трубопроводов с турбулизирующими

вставками. П. производится также посредством струй жидкости, вводимых в аппарат

со скоростью 6 12 м/с непрерывно или пульсациями (струйное П.), вибрационных

мешалок перфориров. пластин, совершающих возвратно-поступат. движение с частотой

10 100 с 1 (вибрационное П.). Конкурентоспособность этих способов

П. по сравнению с механическим пока не подтверждена.

Проектирование, расчет

и выбор аппаратов. Интенсивность П., достаточная для проведения технол.

процессов, достигается на практике обычно при использовании типовых аппаратов

с перемешивающими устройствами, выбираемых по техн. каталогам. Стоимость таких

аппаратов и трудоемкость их обслуживания, как правило, в 2-3 раза ниже, а надежность-в

1,5-3 раза выше, чем аппаратов, изготовляемых по спец. разработкам. Если же

проектирование необходимо, его целесообразно производить с макс. применением

стандартных узлов для обеспечения высокой надежности оборудования.

Механическое П. изучено

сравнительно полно: имеются методики и мат. модели, отражающие физ. механизм

процесса и позволяющие осуществлять расчеты гидродинамики, теплообмена и массообмена

со взвешенными частицами и др. с учетом св-в среды, конструкций мешалок и размеров

аппаратов; созданы системы автоматизир. расчета и оптим. выбора оборудования

из каталогов. Менее разработаны, однако, проблемы диспергирования капель и пузырьков

в жидкости, массообмена в системах жидкость жидкость и газ жидкость, а также

выравнивания концентраций перемешиваемых в-в в микроскопич. объемах (микроперемешивание).

При оценочных расчетах П. применительно к условиям, приведенным в таблице, можно

пользоваться представленными ниже ф-лами.

Мощность мешалок и приводов.

Расчет мощности (Вт), потребляемой на П., производится по ф-ле:

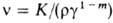

где -плотность

перемешиваемой среды (кг/м3), n-частота вращения (с-1)

мешалки, dм-ее диаметр (м). Коэф. KN при

турбулентном режиме изменяется мало, при ламинарном режиме зависит от числа

Рейнольдса для П. ReM = nd2м/ -плотность

перемешиваемой среды (кг/м3), n-частота вращения (с-1)

мешалки, dм-ее диаметр (м). Коэф. KN при

турбулентном режиме изменяется мало, при ламинарном режиме зависит от числа

Рейнольдса для П. ReM = nd2м/ ,

где ,

где  -кинематич.

вязкость среды (м2/с). Для неньютоновских жидкостей -кинематич.

вязкость среды (м2/с). Для неньютоновских жидкостей  , где К и m-константы, определяемые св-вами среды, g = An

(A-константа)-скорость сдвига при обтекании лопастей (с-1). Мощность

привода мешалки (Вт) выбирается с учетом его кпд (ок. 0,8) и кратковрем. повышения

мощности в период пуска: Nпр= 1,25 KпN,

где Kп- коэффициент.

, где К и m-константы, определяемые св-вами среды, g = An

(A-константа)-скорость сдвига при обтекании лопастей (с-1). Мощность

привода мешалки (Вт) выбирается с учетом его кпд (ок. 0,8) и кратковрем. повышения

мощности в период пуска: Nпр= 1,25 KпN,

где Kп- коэффициент.

Скорость и циркуляц. расход

жидкости при турбулентном режиме. В аппаратах без неподвижных внутр. устройств

реализуется преим. окружное течение. Для турбинных мешалок скорость жидкости

(м/с) уменьшается в направлении к стенке аппарата в пределах (0,5-0,15)ndм,

для трехлопастных (0,3-0,1)ndм, для рамных -(0,5-0,2) ndм.

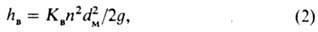

При этом образуется воронка глубиной (м)

где g -ускорение

своб. падения (м/с2), Kв- коэффициент. Для

нормальной работы аппарата расстояние между пов-стью жидкости и мешалкой должно

быть не менее hв. В аппаратах с отражат. перегородками, отражателями

и внутр. змееви-

ками наблюдается, как правило,

меридиональное течение, и воронка не образуется. В аппаратах с мешалками циркуляц.

расход жидкости (м3/с)

где Kq коэф.;

среднее значение коэф. турбулентной диффузии (м2/с) :

где Kтконстанта.

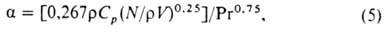

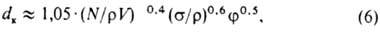

П. и теплообмен. Коэф.

теплоотдачи [Вт/(м2 град)] от перемешиваемой среды к стенке аппарата

при турбулентном режиме определяется по ф-ле:

где Сp

теплоемкость среды [Дж/кг· град)],  число Прандтля,

число Прандтля,  теплопроводность среды [Вт/(м · град)], V

объем жидкости (м3).

теплопроводность среды [Вт/(м · град)], V

объем жидкости (м3).

П. взаимно р-римых жидкостей

проводят в аппаратах с мешалками всех типов. Время (с)выравнивания концентраций

перемешиваемых в-в  , где

, где  коэффициент.

коэффициент.

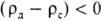

П. и массообмен в гетерог.

и гомог. системах. В первом случае при разности плотностей дисперсной и сплошной

фаз  П.

осуществляют в аппаратах с отражат. перегородками; при П.

осуществляют в аппаратах с отражат. перегородками; при  экономичнее аппараты без неподвижных внутр. устройств. При П. взаимно нерастворимых

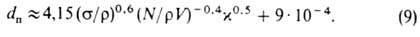

жидкостей в отсутствие ПАВ средний диаметр капель (м) ,

экономичнее аппараты без неподвижных внутр. устройств. При П. взаимно нерастворимых

жидкостей в отсутствие ПАВ средний диаметр капель (м) ,

где s-коэф. поверхностного

натяжения (Н/м), f объемная концентрация дисперсной фазы; в обычных условиях

dк 0,4-1мм.

Равномерное распределение взвешенных частиц или капель в аппарате достигается

при DT 0,4-1мм.

Равномерное распределение взвешенных частиц или капель в аппарате достигается

при DT 3Hw

где H высота заполнения аппарата (м), w-скорость осаждения (всплывания)

частиц (м/с). Условие распределения частиц при ламинарном режиме: 3Hw

где H высота заполнения аппарата (м), w-скорость осаждения (всплывания)

частиц (м/с). Условие распределения частиц при ламинарном режиме:  , где dапдиаметр аппарата (м). Наиб. размер частиц при П.

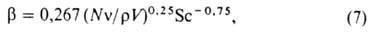

суспензий не должен превышать 1-2 мм. Коэф. массопередачи (м/с) от перемешиваемой

жидкости к взвешенным частицам рассчитывается по ф-ле:

, где dапдиаметр аппарата (м). Наиб. размер частиц при П.

суспензий не должен превышать 1-2 мм. Коэф. массопередачи (м/с) от перемешиваемой

жидкости к взвешенным частицам рассчитывается по ф-ле:

где Sc = v/DM-

число Шмидта, Dм-коэф. диффузии (м2/с) Обычно b 5·

10-5, для капель b = (1 - 2)· 10-4 м/с. 5·

10-5, для капель b = (1 - 2)· 10-4 м/с.

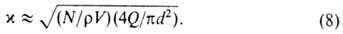

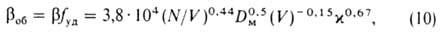

При П. в системах газ-жидкость

расход газа (м3/с) не должен превышать значения  =

0,15nd3м. При N/ =

0,15nd3м. При N/ V=

1 — 3 кВт/кг и 4 V=

1 — 3 кВт/кг и 4 /pd2

= 0,001-0,005 м/с уд. газосодержание смеси в аппарате /pd2

= 0,001-0,005 м/с уд. газосодержание смеси в аппарате

Средний диаметр пузырьков

газа (м)

Для расчета массообмена

между газом и жидкостью обычно используют объемный коэф. массопередачи (с-1)

где fуд -уд.

пов-сть контакта фаз (м2).

При проведении в реакторах

гетерог. р-ций, скорость к-рых лимитируется массообменом, интенсификация П.

приводит к повышению скорости превращения. При осуществлении гомог. р-ций П.

способствует распределению концентраций и т-ры, приближающемуся к равномерному

(идеальное П.). Степень близости к нему определяется отношением среднего времени

пребывания среды в реакторе к времени выравнивания концентраций; это отношение

принимается равным 10 и более и увеличивается с повышением скорости р-ции, ее

порядка и теплового эффекта.

В лаб. практике применяют

в осн. те же способы П., что и в пром-сти. Наиб. предпочтительно механическое

П. при относительно высокой регулируемой частоте вращения мешалок. Для П. в

открытых сосудах из стали и др. материалов обычно используют стеклянные и металлич.

(большие кол-ва жидкости, вязкие среды, тяжелые осадки, напр. цинковая пыль

или амальгама Na) мешалки разл. формы; частота вращения 5 125 с-1,

потребляемая мощность до 60 Вт. Мешалки приводятся во вращение от электрич.

и воздушных пневмоприводов, а также от водяных турбинок (при работе с легковоспламеняющимися

жидкостями, напр. CS2 или эфиром). П. в открытых либо закрытых стеклянных

сосудах осуществляют часто с помощью электромагн. мешалок. Принцип функционирования

этих мешалок основан на том, что укрепленный на оси вертикально расположенного

мотора электромагнит при вращении с частотой до 24с-1 приводит в

движение якорь из мягкого Fe. Последний помещают в графитовую, стеклянную или

полимерную ампулу, к-рую запаивают и помещают на дно смесителя. Электромагн.

мешалки применяют для П. маловязких жидкостей (при гидрировании, электролизе,

титровании и т.д.), при работе в глубоком вакууме и др. При необходимости изолировать

реакц. смесь от действия воды и воздуха, а также для предотвращения утечки летучих

B-B мешалки герметизируют резиновыми или корковыми пробками, жидкостными затворами

(ртутными или глицериновыми), цилиндрич. стеклянными шлифами.

При приготовлении р-ров,

взбалтывании смесей, П. содержимого бутылей, колб и т.п., встряхивании делительных

воронок, пробирок и пипеток используют разл. вибрационные и встряхивающие устройства.

Для исследований при высоких давлениях П. легкотекучих сред в малоинтенсивных

режимах обеспечивается в автоклавах-качалках или вращающихся автоклавах в случае

заполнения их жидкостью на 50 60%.

Лит Вертикальные

стальные сварные аппараты с перемешивающими устройствами. Каталог, M.. 1978:

Васильцов Э. А , Ушаков В. Г., Аппараты для перемешивания жидких сред. Л., 1979;

Брагинский Л. H., Бегачев В. И , Барабаш В И , Перемешивание в жидких средах,

M., 1984. Л. H. Брагинский

===

Исп. литература для статьи «ПЕРЕМЕШИВАНИЕ»: нет данных

Страница «ПЕРЕМЕШИВАНИЕ» подготовлена по материалам химической энциклопедии.

|