|

ПЛАЗМОХИМИЧЕСКАЯ ТЕХНОЛОГИЯ,

основана на использовании низкотемпературной плазмы, по крайней мере

на одной из стадий технол. процесса. В П. т. различают два принципиально разл.

направления, в соответствии с тем, что плазма при данном давлении м. б. квазиравновесной,

т. е. характеризуется максвелл-больцмановским распределением частиц по энергиям

и единой для всех частиц т-рой, и неравновесной, описываемой неск. т-рами для

частиц разной массы или для разных типов их движения. Квазиравновесные плазмохим.

процессы реализуют при т-рах 3000-10000 К и давлениях порядка атмосферного (или

выше). В этих условиях резко возрастает скорость хим. превращений по сравнению

с традиц. технологиями; высокая уд. энергия плазмы позволяет перерабатывать

широкодоступное малоценное или неустойчивое по составу сырье, невыгодное при

традиц. технологиях. Высокие скорости плазмохим. процессов (их времена от 0,1

до 10 мс) позволяют существенно миниатюризировать оборудование. Как правило,

такие процессы легко управляются и оптимизируются.

Использование неравновесных

плазмохим. процессов основано гл. обр. на инициировании хим. взаимод. электронами

высоких энергий при сравнительно низких (до 30 кПа) давлениях. Это позволяет

осуществлять газофазные синтезы с более высоким выходом, меньшими уд. затратами

энергии, сокращать число стадий процесса по сравнению с традиц. технологиями,

применять плазму для эффективной обработки и модифицирования пов-стей материалов

и изделий, получения и нанесения тонких пленок орг. и неорг. в-в.

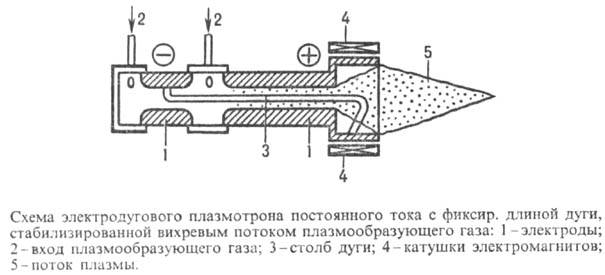

Плазмотрон - газоразрядное

устройство для получения плазмы. В крупнотоннажных произ-вах используют в осн.

электродуговые генераторы плазмы пост. или перем. тока пром. частоты (см. рис.).

Их мощность достигает 10 МВт, тепловой кпд (отношение кол-ва энергии, уносимой

в единицу времени газом из плазмотрона, к мощности электрич. дуги) составляет

85% при ресурсе работы порядка 250 ч. В пром. условиях в качестве плазмообразующих

газов применяют воздух, азот, водород, углекислый газ; в лаб. условиях также

аргон, др. инертные газы.

Генерируемые в электродуговых

плазмотронах потоки плазмы турбулентны и характеризуются неоднородными распределениями

осредненных значений т-ры и скорости. Радиальные градиенты т-ры могут достигать

5·104 К/мм, осевые-ок. 1·103 К/мм при осевых осредненных

т-рах до 1,5· 104 К и скорости потока до 1 · 103 м/с.

В тех произ-вах, где недопустимо наличие в плазме материалов эрозии электродов,

используют безэлектродные плазмотроны (высокочастотные индукционные и емкостные,

СВЧ). При относительно высоком ресурсе работы (до 2000 ч) их мощности достигают

1 МВт (индукц. плазмотроны) и 0,1 МВт (СВЧ плазмотроны), кпд-до 0,6. Радиальные

градиенты т-ры в генерируемых этими плазмотронами потоках плазмы достигают 102

К/мм, макс. т-ры-от 7 до 11·103 К для разл. плазмообразующих газов

при скоростях течения до 100 м/с.

Квазиравновесные плазмохимические

процессы проводят, как правило, в ограниченных потоках плазмы (реже в своб.

струях плазмы). Потоки плазмы и сырья вводят в реактор, как правило, раздельно

и производят их смешение обычно в условиях интенсивной турбулентности. При т-рах

3000-5000 К скорости плазмохим. р-ций возрастают в такой степени, что их характерные

времена тx становятся меньше характерных времен тп

тепло- и массопереноса. Вследствие этого кинетика плазмохим. процесса на стадии

турбулентного смешения практически полностью определяется кинетикой турбулентного

смешения сырья с плазмой. Доля превратившегося во время смешения сырья зависит

от энергии активации проводимой р-ции, возрастает с повышением т-ры плазмы и

при достаточно высоких т-рах может достигать единицы. T. обр., стадия турбулентного

смешения может оказать определяющее влияние на осн. показатели плазмохим. процесса-степень

и селективность превращения. Совр. теория турбулентного смешения не позволяет

пока предсказать характер и степень этого влияния, поэтому возрастает роль эмпирич.

и полуэмпирич. подходов. Так, для нахождения времени смешения реагента с плазмой

на мол. уровне используют методы "быстрой хим. р-ции" и "быстрого

физ. процесса", характерные времена к-рых много

меньше характерного времени смешения (т.е. число Дамкёлера  ). "Трассируя" с помощью быстрых процессов турбулентный смеситель,

получают эмпирич. характеристику последнего - зависимость от времени степени

смешения газа с плазмой; затем эту зависимость используют для оценки степени

превращения исходного сырья за время полного смешения его с плазмой, т. е. к

моменту поступления реагирующего потока на вход реактора.

). "Трассируя" с помощью быстрых процессов турбулентный смеситель,

получают эмпирич. характеристику последнего - зависимость от времени степени

смешения газа с плазмой; затем эту зависимость используют для оценки степени

превращения исходного сырья за время полного смешения его с плазмой, т. е. к

моменту поступления реагирующего потока на вход реактора.

Собственно плазмохим. реактор,

в к-рый после смесителя поступает гомог. смесь плазмы и реагента, принадлежит,

как правило, к классу аппаратов вытеснения, хотя по своим характеристикам плазмохим.

реакторы могут существенно отличаться от идеального реактора вытеснения. Осн.

причина такого отклонения — резкое различие т-р реагирующего потока и внутр.

стенок реактора; др. причинами м. б. интенсивная осевая диффузия, значит. радиальный

градиент осевой скорости потока, возникновение зон рециркуляции и колебаний

статич. давления в канале реактора. Для улучшения режима работы плазмохим. реактора

стремятся поддерживать т-ру внутр. пов-стей реактора близкой к т-ре проведения

процесса и применять принудит. турбулизацию потока плазмы на выходе из плазмотрона.

В настоящее время возможно лишь приближенное моделирование плазмохим. реакторов.

При масштабном переходе от модельного к натурному плазмохим. реактору

пром. производительности обычно отказываются от газодинамич. и теплового подобия

и сохраняют термодинамич. подобие системы плазма-реагент, условия кинетич. подобия

р-ций и геом. подобия самих реакторов.

Закалку продуктов производят

в трубчатых теплообменниках (скорость снижения т-ры до 106 К/с),

посредством затапливания потока реагирующей смеси струями холодных газов или

жидкостей (скорость закалки 107-108 К/с), а также в кипящем

слое, в охлаждаемых соплах Лаваля (скорость закалки до 108 К/с).

Выбор скорости закалки и ее зависимости от времени может играть существ. роль

в П. т. Так, при плазмохим. фиксации атм. азота воздух нагревают в электродуговом

плазмотроне до т-ры 2000-5000 К и затем быстро охлаждают, причем снижение скорости

охлаждения на начальных стадиях закалки с 108 до 107 К/с

приводит к уменьшению концентрации оксида азота на 30%. При получении ультрадисперсных

порошков скорость закалки влияет как на дисперсность целевого продукта, так

и на его физ.-хим. св-ва.

П. т. процессов с участием

конденсир. фазы существенно сложнее по сравнению с газофазными процессами. При

использовании порошков или капельно-жидких реагентов смеситель должен обеспечивать

равномерное распределение их в потоке плазмы. Глубина превращения частиц определяется

не только пространств. распределениями т-ры и состава плазмы и физ. св-вами

обрабатываемого материала, но и распределениями частиц по скоростям и размерам,

формой частиц и др. Характерные времена физ.-хим. превращений в конденсир. фазе

намного превышают времена газофазных процессов, поэтому лимитирующими стадиями

суммарного процесса являются фазовые переходы (плавление, испарение, возгонка).

Для обеспечения необходимого времени контакта твердых частиц с плазмой применяют

разл. реакторы: с кипящим слоем, с интенсивной рециркуляцией, электродуговые

с малыми линейными скоростями плазмы.

В опытно-пром. масштабах

реализованы плазмохим. процессы получения ацетилена и техн. водорода из прир.

газа, этилена и ацетилена из бензина и др. жидких углеводородов, а также из

сырой нефти и угля; произ-во синтез-газа, состоящего из ацетилена и этилена,

для получения винил-хлорида; фиксация атм. азота в произ-ве слабой азотной к-ты;

получение техн. углерода, пигментного TiO2, ультрадисперсных порошков

Al, Ti, Si, W, их оксидов, нитридов, боридов, карбидов и др. (многие из ультрадисперсных

материалов невозможно получить в рамках традиц. технологий). Осуществлена переработка

отходов хлор- и фторорг., целлюлозно-бумажных, нефтехим., полимерных и др. произ-в.

Неравновесные плазмохимические

процессы осуществляют в плазме электрич. разряда пост. тока, высокочастотных

и СВЧ газоразрядных устройств при пониж. давлении (менее 30 кПа). Хотя возможность

проведения газофазных синтезов в неравновесной плазме показана вполне убедительно

(напр., получение озона, фторидов металлов, оксидов азота и др.), П. т. используют

в осн. для осуществления гетеро-фазных процессов: получения и травления тонких

пленок из орг. и неорг. материалов, обработки и модификации пов-сти изделий

с целью придания им требуемых эксплуатац. Cв-в (антикоррозионных, термостойких,

износостойких, антифрикционных и т.п.).

Неравновесные плазмохим.

процессы проводят в реакторах периодич. действия, близких по своим характеристикам

к реакторам идеального смешения, обычно в условиях небольшого потока газа. В

плазму помещают подложки, на к-рые необходимо нанести (или с к-рых необходимо

стравить) пленку (напр., полимерную), или изделия, пов-сть к-рых подлежит обработке.

Воздействие активных частиц плазмы (ионов, электронов, своб. радикалов), оптич.

излучения плазмы и др. эффекты приводят к изменению хим. состава и структуры

поверхностного слоя и позволяют получать материалы и изделия с улучшенными,

часто уникальными (по сравнению с традиц. технологиями), св-вами пов-сти. Так,

плазмохим. модификацию пов-сти изделий из металлов и сплавов проводят в условиях

тлеющего разряда при давлениях 10-103 Па в газовых смесях задаваемого

состава при т-ре изделий не выше 103 К. Время обработки составляет

от неск. минут до неск. часов в зависимости от вида обрабатываемого материала,

необходимой глубины модифицир. слоя и т.п. Хорошо разработаны процессы азотирования,

борирования, силицирования, титанирования и т.п., модификация пов-сти полимерных

разделит. мембран, резиновых изделий и др.

===

Исп. литература для статьи «ПЛАЗМОХИМИЧЕСКАЯ ТЕХНОЛОГИЯ»: Использование

плазмы в химических процессах, пер. с англ., M., 1970; Плазмохимические реакции

и процессы, M., 1977; Компанией В. 3., Овсянников А.А., Полак Л.С., Химические

реакции в турбулентных потоках газа и плазмы, M., 1979; Плазмохимия-87, ч. 1-2,

M., 1987. А. А. Овсянников.

Страница «ПЛАЗМОХИМИЧЕСКАЯ ТЕХНОЛОГИЯ» подготовлена по материалам химической энциклопедии.

|