|

ПОЛИМЕРНЫХ

МАТЕРИАЛОВ ПЕРЕРАБОТКА, комплекс технол. операций и приемов, с помощью

к-рых из полимерных материалов изготовляют (формуют) изделия с заданными формой,

размерами и св-вами.

Ниже рассматриваются осн.

вопросы переработки разл. полимерных материалов (П.м.), в т.ч. резиновых смесей.

О специфич. методах переработки полимерных волокон см. Формование химических

волокон, лакокрасочных покрытий-см. Лакокрасочные покрытия.

Процессу переработки предшествуют

выбор материала для изготовления каждого изделия, базирующийся на анализе условий

его эксплуатации, конструирование изделия, выбор метода формования и оборудования,

создание технол. оснастки и определение оптим. параметров процесса формования.

Одновременно должен решаться вопрос утилизации отходов произ-ва.

Технол. процесс переработки

включает контроль качества исходного материала или его компонентов, подготовит.

операции, в ряде случаев формирование заготовки изделия, собственно формование

изделия, последующие мех. и разл. рода обработки, обеспечивающие улучшение или

стабилизацию св-в материала или изделия, нанесение покрытий на изделие, контроль

качества готового изделия и его упаковку.

Осн. параметры процессов

переработки-т-ра, давление и время. Нагревание П.м. приводит к увеличению податливости

материала при формовании путем перевода его в вязкотекучее или эластическое

состояние, к ускорению диффузионных и релаксац. процессов, а для реактопластов

- к послед. отверждению материала. Давление обеспечивает уплотнение материала

и создание изделий требуемой конфигурации, оказывает сопротивление внутр. силам,

возникающим в материале при формовании вследствие температурных градиентов и

градиентов фазовых переходов, способствует выделению летучих продуктов. Временные

параметры процесса переработки выбираются с учетом протекающих в материале физ.

и хим. процессов. Оптим. параметры рассчитывают или выбирают по результатам

анализа технол. св-в полуфабрикатов и изделий, физ. модели формования с учетом

накопленного статистич. опыта.

Переработка термопластов

основана на их способности при нагр. выше т-ры стеклования переходить в эластическое,

а выше т-ры текучести и т-ры плавления-в вязкотекучее состояние и затвердевать

при охлаждении ниже т-ры стеклования и т-ры плавления. При переработке реактопластов

и резиновых смесей происходит хим. взаимод. между молекулами (соотв. отверждение

и вулканизация)с образованием нового, высокомол. материала, находящегося

в термостабильном состоянии и практически не обладающего р-римостью и плавкостью

(см. Сетчатые полимеры, а также Пластические массы). В нек-рых

случаях (гл. обр. при переработке резиновых смесей) для облегчения смешения

с ингредиентами и дальнейшего формования изделий проводят предварит. пластикацию

полимеров.

Деформирование П.м. в эластическом

состоянии и при течении расплава сопровождается ориентацией макромолекул и надмолекулярных

образований, а после прекращения деформирования П.м. и течения расплава идет

обратный процесс-дезориентация. Степень сохранения ориентации в материале изделия

зависит от скоростей протекания обоих процессов. В направлении ориентации нек-рые

физ.-мех. характеристики материала (прочность, теплопроводность) возрастают;

при этом структура материала оказывается неравновесной и напряженной, что приводит

к снижению формоустойчивости изделия, особенно при повыш. т-ре. Длит. воздействие

повыш. т-ры, а в случае реактопластов и значит. выделение теплоты, сопровождающее

отверждение, может приводить к термоокислит. деструкции материала, а большие

скорости течения материала-к его меха-нодеструкции. Отверждение ряда реактопластов

по р-ции поликонденсации сопровождается выделением низкомол. продуктов, вызывающих

образование вздутий и трещин в изготовляемых деталях.

Охлаждение кристаллизующихся

П.м. сопровождается образованием кристаллов, скорость роста, размеры и структура

к-рых зависят от интенсивности охлаждения материала. Регулируя степень кристалличности

и морфологию кристаллов, можно направленно изменять эксплуатац. характеристики

изделия.

Полуфабрикаты П.м. (или

компоненты), предназначенные для формования, м.б. в виде жидкостей (компаунды

на основе мономеров и олигомеров, р-ры и дисперсии полимеров и олигомеров),

паст (резиновые смеси, премиксы на основе полиэфирных и эпоксидных связующих),

порошков (наполненные и ненаполненные полимеры, твердые смолы и олигомеры),

гранул (ненаполненные полимеры, смолы, олигомеры или полимеры, наполненные дисперсными

частицами или армированные короткими волокнами), пленок, листов, плит, блоков

(пластмассы и резиновые смеси), рыхловолокнистых композиций (спутанноволокнистые

материалы, пропитанные связующим), препрегов на основе непрерывных волокнистых

наполнителей (нити, жгуты, ленты, ткани, бумага, маты, пропитанные связующим,

шпон). По технол. возможностям ненаполненные, наполненные дисперсными частицами

или армированные волокнами П.м. идентичны и перерабатываются в изделия одинаковыми

методами.

Методы формования изделий

из ненаполненных и

наполненных полимерных материалов Формование под давлением. Прямое прессование

применяют для изготовления изделий разнообразных форм, размеров и толщин преим.

из реактопластов, выпускаемых в виде порошков, гранул, волокнитов, слоистых

заготовок из армированных П.м., а также заготовок из резиновой смеси. П.м. перед

прессованием подвергают подготовке (сушка, таблетирование, предварит. нагрев),

улучшающей их технол. св-ва и качество получаемых изделий. Подготовл. материалы

перед прессованием обычно дозируют. Заданное кол-во перерабатываемого полуфабриката

помещают в установленную на прессе нагретую прессформу, конфигурация оформляющей

полости к-рой соответствует конфигурации детали (рис. 1). Прессформу смыкают.

Материал нагревается,

переходит в вязкотекучее состояние, под давлением 7-50 МПа заполняет оформляющую

полость и уплотняется. В прессформе материал выдерживают под давлением до завершения

отверждения П.м. или вулканизации сырой резиновой смеси, чем обеспечивается

фиксация приданной материалу конфигурации. Готовое изделие выталкивают или извлекают

из прессформы, как правило, при т-ре прессования.

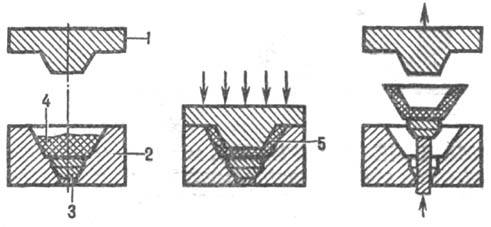

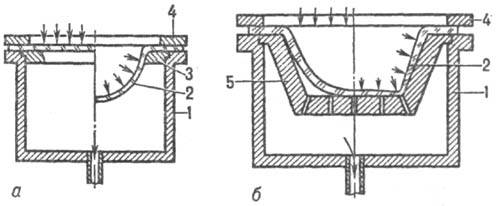

Рис. 1. Изготовление изделий

прессованием: а-загрузка прессматериала в нагретую прессформу; б-прессование;

в - выталкивание изделия; 1-пуансон; 2-матрица; 3 - выталкиватель;

4-прессматериал; 5-готовое изделие.

В процессе прессования

для повышения качества изделий применяют подпрессовки (попеременные подача и

снятие давления) и задержку подачи давления. Подпрессовки способствуют удалению

из реактопластов летучих в-в (продуктов р-ции, адсорбир. влаги, остатков р-рителей).

Эта же цель достигается предварит. вакуумированием материала в оформляющей полости

прессформы (прессование с вакуумированием). Задержку подачи давления применяют

для снижения текучести реактопластов, имеющих при т-ре формования очень низкую

вязкость, с тем чтобы предотвратить их вытекание через зазоры прессформы в процессе

уплотнения.

При переработке термопластов

прессование применяют для изготовления деталей толщиной >10-15 мм, если при

т-ре переработки материал имеет слишком высокую вязкость, а также если т-ра

текучести П.м. близка к т-ре его деструкции.

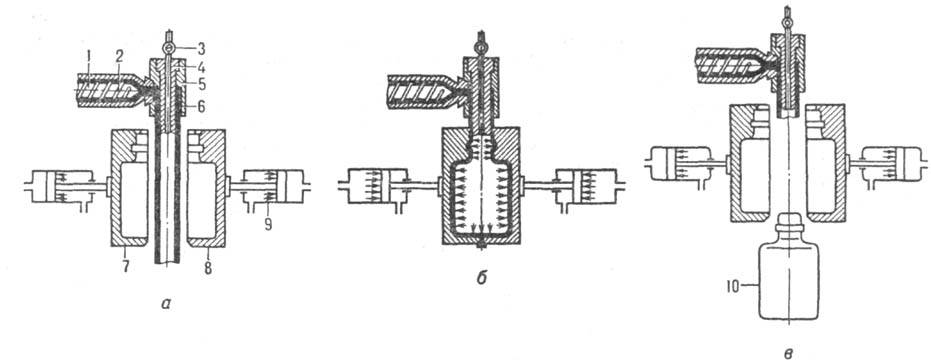

Литьевое (трансферное)

прессование применяют гл. обр. для переработки реактопластов. Формование осуществляют

в прессформах, оформляющая полость к-рых отделена от загрузочной камеры и соединяется

с ней литниковыми каналами (рис. 2). В процессе прессования материал, помещенный

в загрузочную камеру нагретой прессформы, переходит в вязкотекучее состояние

и под давлением 60-200 МПа по литниковому каналу перетекает в оформляющую полость

прессформы, где материал дополнительно прогревается и отверждается.

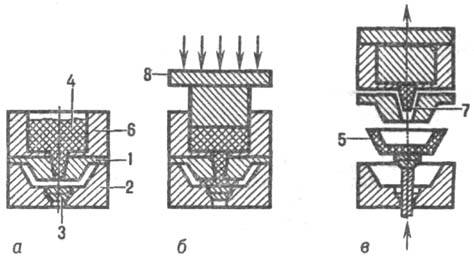

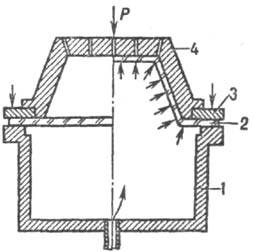

Рис. 2. Изготовление изделий

литьевым прессованием: а-прессформа нагрета и закрыта; б-передавливание

расплавл. материала в оформляющую полость и отверждение его; в-разъем

прессформы; 1-пуансон; 2-матрица; 3-выталкиватель; 4-прессматериал; 5-готовое

изделие; 6-загрузочная камера; 7-остаток прессматериала, отверлившегося в литьевом

канале прессформы; 8-литьевой пуансон.

Преимущество литьевого

прессования-возможность изготовления изделий сложных форм с глубокими сквозными

отверстиями малого диаметра или с малопрочной внутр. (внеш.)

арматурой. Изделия, полученные этим методом, характеризуются меньшим напряжением,

чем при прямом прессовании, т.к. процесс отверждения в оформляющей полости идет

одновременно по всему объему детали, а при заполнении формы создаются условия,

обеспечивающие удаление из материала летучих продуктов.

Литье под давлением применяют

преим. для изготовления изделий из термопластов. Осуществляют под давлением

80-140 МПа на литьевых машинах поршневого или винтового типа, имеющих высокую

степень механизации и автоматизации (рис. 3). Литьевые машины осуществляют дозирование

гранулир. материала, перевод его в вязкотекучее состояние, впрыск (инжекцию)

дозы расплава в литьевую форму, выдержку в форме под давлением до его затвердевания

или отверждения, размыкание формы и выталкивание готового изделия. При переработке

термопластов литьевую форму термостатируют (т-ра ее не должна превышать т-ры

стеклования или т-ры кристаллизации), а при переработке реактопластов нагревают

до т-ры отверждения. Давление литья зависит от вязкости расплава материала,

конструкции литьевой формы, размеров литниковой системы и формуемых изделий.

Литье при сверхвысоких давлениях (до 500 МПа) уменьшает остаточные напряжения

в материале, увеличивает степень ориентации кристаллизующихся полимеров, что

способствует упрочнению материала и обеспечивает более точное воспроизведение

размеров деталей.

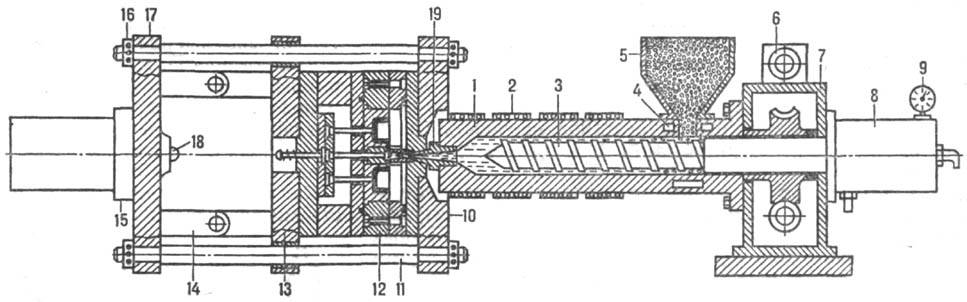

Рис. 3. Литьевая машина:

1 -материальный цилиндр; 2 - нагревательные элементы; 3-винт (шнек); 4-каналы

охлаждения; 5-бункер для материала; 6-гидродвигатель; 7-редуктор; 8-гидроцилиндр

узла впрыска; 9-манометр; 10, 17-неподвижные плиты; 11 - направляющие колонки;

12-литьевая форма; 13-подвижная плита; 14-колесно-рычажный механизм; 15-гидро-цилиндр

узла смыкания; 16-гайки; 18-упор; 19-сопло.

Давление в литьевой форме

при заполнении расплавом полимера повышается постепенно (в конце выдержки под

давлением достигает 30-50% от давления литья) и распределяется по длине оформляющей

полости неравномерно вследствие высокой вязкости расплава и быстрого ее нарастания

при охлаждении или отверждении.

Литье под давлением позволяет

изготовлять детали массой от долей грамма до неск. килограммов. При выборе машины

для формования изделия учитывают объем расплава, необходимый для его изготовления,

и усилие смыкания, требующееся для удержания формы в замкнутом состоянии в процессе

заполнения расплавом оформляющей полости.

Для выравнивания давления

и улучшения условий заполнения формы применяют литье под давлением с предварит.

сжатием расплава, инжекционное прессование, литье под давлением с наложением

мех. колебаний и др. методы.

Литье под давлением с предварит.

сжатием расплава осуществляют на литьевой машине, сопловый блок к-рой снабжен

краном. При закрытом кране производят сжатие расплава полимера в нагреват. цилиндре

машины до давления литья. После открытия крана расплав под высоким давлением

с большой скоростью заполняет полость литьевой формы и дополнительно нагревается

за счет работы сил трения. Для предотвращения механодеструкции П.м. скорость

течения расплава по литниковым каналам иногда ограничивают. Предварит. сжатие

расплава позволяет в 1,5-2 раза уменьшить время заполнения формы и увеличить

путь течения расплава до момента его застывания, что позволяет отливать длинномерные

тонкостенные детали.

Инжекционное прессование

отличается от обычного литья под давлением тем, что впрыск дозы расплава П.м.

производят в не полностью сомкнутую форму. Уплотнение материала осуществляют

при окончат. смыкании формы (прессование). Метод позволяет получать как очень

тонкостенные, так и толстостенные детали из термо- и реактопластов. Изделия,

изготовленные этим методом, имеют меньшую анизотропию мех. св-в и меньшую усадку.

Литье под давлением с наложением

мех. колебаний применяют для изготовления изделий из П.м., расплавы к-рых обладают

ярко выраженными св-вами псевдопластичных жидкостей. Воздействие мех. колебаний

вызывает резкое снижение вязкости таких расплавов, в результате чего уменьшается

время заполнения формы и происходит более равномерное распределение давления

по длине оформляющей полости.

Интрузия-метод формования

толстостенных изделий на винтовых литьевых машинах, объем впрыска к-рых м. б.

значительно меньше объема формуемого изделия. В процессе заполнения формы литьевая

машина работает в режиме экструдера (см. ниже), нагнетая расплав полимера через

широкие литниковые каналы в оформляющую полость при сравнительно невысоком давлении;

после заполнения формы винт под действием гидроцилиндра движется как поршень

вперед и подает в форму под более высоким давлением кол-во расплава, необходимое

для оформления детали и компенсации усадки материала.

Экструзию (шприцевание,

выдавливание) применяют для формования из термо- и реактопластов разл. длинномерных

изделий-волокон, пленок, листов, труб, профилей разнообразного поперечного сечения.

Переработка термопластов осуществляется на поршневых и винтовых машинах (экструдерах)

путем выдавливания материала, переведенного в нагреват. цилиндре экструдера

в вязкотекучее состояние, через формообразующую головку проходного типа (рис.

4). Выходящее из головки изделие охлаждается, отводится тянущим устройством

и сматывается в бухты или разрезается на отрезки необходимой длины. Скорость

отвода изделия м. б. больше скорости выхода из головки, тогда происходит ориентация

материала в направлении оси изделия. С помощью спец. устройств возможна поперечная

ориентация материала. Методом экструзии можно также наносить на провода и кабели

полимерную изоляцию.

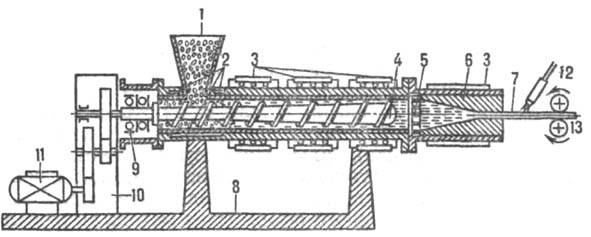

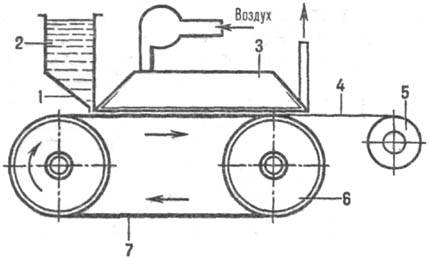

Рис. 4. Винтовой экструдер:

1 - бункер для материала; 2 - каналы охлаждения; 3 - нагревательные элементы;

4-винт (шнек); 5-сетка; 6 - формообразующая головка; 7-изделие; 8-станина экструдера;

9-узел подшипников; 10-редуктор; 11 -электродвигатель привода; 12-форсунка для

охлаждения изделия; 13-тянущее устройство.

Экструзию термопластов

можно совмещать с др. методами формования, напр, раздуванием (т. наз. экструзионно-раздувное

формование), в результате чего из экструдир. заготовки получают крупногабаритные

тонкостенные полые изделия (рис. 5).

Рис. 5. Производство изделий

эк-струзионно-раздувным формованием: а-получение заготовки; б-раздувание

заготовки и оформление изделия; в - извлечение изделия из формы; 1 -

винт экструдера; 2 - материальный цилиндр экструдера; 3-кран для подачи сжатого

воздуха; 4-дорн; 5-угловая головка; 6-заготовка; 7, 8-полуформы для раздува;

9-привод полуформы; 10-изделие.

Формование экструзией деталей

из наполненных реакто-пластов осуществляют гл. обр. на поршневых машинах (штранг-прессование),

т. к. расплав материала имеет слишком высокую вязкость. Конструкцию головки

и распределение т-ры по ее длине выбирают таким образом, чтобы материал был

достаточно уплотнен и на выходе из головки имел степень отверждения, обеспечивающую

формуемому изделию товарный вид и технол. прочность. Окончат. отверждение материала

м. б. проведено в трубчатых печах.

Центробежное формование

применяют для изготовления изделий, имеющих форму тел вращения (втулки, трубы,

полые сферы и др.), под действием центробежных сил. Таким способом перерабатывают

вязкотекучие термореактивные компаунды, расплавы полимеров и пластизоли, как

ненаполненные, так и содержащие порошкообразные и волокнистые наполнители. При

центробежном формовании расплав полимера или термореактивный компаунд заливают

в нагретую форму, закрепленную на валу центрифуги, к-рую приводят во вращение.

Под действием центробежных сил перерабатываемый материал распределяется равномерным

слоем по оформляющей пов-сти формы и уплотняется. После охлаждения формы ее

останавливают и извлекают готовое изделие. Для изготовления невысоких втулок

и изделий, имеющих геометрию параболоида вращения, применяют форму с вертикальной

осью вращения; длинные трубы получают в формах с горизонтальной осью вращения,

полые сферы - одноврем. вращением формы вокруг двух взаимно перпендикулярных

осей. Величина развивающегося в процессе формования давления определяется частотой

вращения формы и радиусом ее оформляющей полости и достигает 0,3-0,5 МПа. Этим

методом получают обычно тонко- и толстостенные изделия, изготовление к-рых др.

методами затруднительно или невозможно.

Вальцевание применяют для

смешивания компонентов сырых резиновых смесей и пластич. масс на стадии их приготовления

или улучшения технол. св-в материала перед формованием изделий, а также для

изготовления полуфабрикатов (листов, пленки). Вальцевание осуществляют в зазоре

между валками (охлаждаемыми или нагреваемыми), вращающимися навстречу друг другу

с разл. скоростью. В зависимости от аппаратурного оформления метода материал

с вальцов может сниматься в виде листа или узкой непрерывной ленты.

Каландрование применяют

для непрерывного формования разл. пленочных или листовых П. м., нанесения на

пов-сть листовых материалов рельефного рисунка, дублирования

предварительно отформованных ленточных заготовок, армирования П. м. тканями

или сеткой при т-ре выше т-ры текучести или т-ры плавления. Осуществляют на

агрегатах непрерывного действия, осн. частью к-рых является многовалковый каландр

(рис. 6). Полимерная или резиновая композиция непрерывно поступает на каландр

с питательных вальцов или экструдера. В отличие от вальцевания при каландровании

материал проходит через зазор между парой

валков только один раз. Для получения листа заданной толщины и с гладкой пов-стью

каландр делают многовалковым, что позволяет последовательно пропускать материал

через два или три зазора разного размера. В процессе каландрования П. м. в зазоре

между валками подвергается интенсивной деформации сдвига, в нем в направлении

движения развиваются значит. эластические деформации, к-рые фиксируются в изделии

послед. охлаждением. Продольная ориентация обусловливает значит. анизотропию

св-в материала (каландровый эффект).

Каландровые агрегаты м.

б. снабжены дополнит. устройствами для одно- или двухосной ориентации пленки.

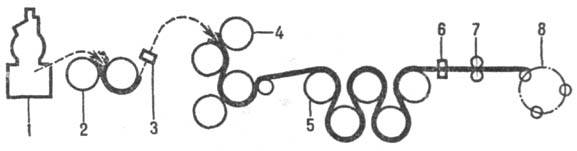

Рис. 6. Производство изделий

каландрованием: 1 - смеситель; 2 - вальцы; 3 - детектор металла; 4-5-образный

наклонный каландр; 5 - охлаждающие барабаны; 6-толщиномер; 7-устройство для

обрезания кромок; 8-закаточное устройство.

Прокатку применяют для

обработки листовых термопластичных полуфабрикатов с целью придания им требуемых

размеров поперечного сечения или повышения мех. св-в в направлении прокатки.

В отличие от каландрования ее осуществляют на валковых машинах, валки к-рых

вращаются навстречу друг другу с одинаковой скоростью, при т-рах, не превышающих

т-ры стеклования и т-ры плавления. В зазоре между валками происходит уплотнение

материала и ориентация его в направлении прокатки вследствие развивающихся в

материале вынужденных эластических деформаций.

Для формования монолитных

тонкостенных изделий из заготовок термопластов (листов, труб и др.) применяют

штамповку (штампование) и ее разновидности (механо-пневмоформование, пневмоформование,

вакуум-формование и др.).

Штамповку используют преим.

для формования крупногабаритных объемных изделий из заготовок, получаемых литьем,

прессованием, литьем под давлением или экструзией и переведенных нагреванием

в эластическое состояние. Нагретая заготовка под действием давления изменяет

форму, заполняя оформляющую полость штампа, имеющего т-ру ниже т-ры стеклования

П. м. Для фиксации полученной конфигурации

отформованное изделие охлаждают под давлением. При штамповке можно совмещать

операцию изготовления заготовки и получения из нее изделия. Заготовку в этом

случае получают литьем под давлением или экструзией и, не давая ей охладиться

ниже т-ры стеклования, подвергают штамповке. В зависимости от конструкции применяемого

оборудования и оснастки, формы и размеров заготовки и изделий применяют разл.

виды штамповки.

Детали со стенками переменной

толщины или с рельефом на пов-сти изготовляют из сравнительно толстостенных

заготовок в жестких штампах, имеющих пуансон и матрицу и устанавливаемых на

гидравлич. или пневматич. прессах (рис. 7). Из всех видов штамповки этот метод

наиб. дорог, т.к. требует сопряженных друг с другом пуансонов и матриц.

Рис. 7. Штамповка с помощью

жесткого штампа, имеющего пуансон и матрицу: 1 - камера; 2 - матрица; 3 - заготовка;

4-прижимное кольцо; 5-пуансон.

Мех. штамповку пуансоном

(рис. 8, а) через протяжное кольцо и механопневмоформование (рис. 8,б)

применяют для изготовления изделий с резко выраженной разнотолщинностью, напр.,

если дно изделия должно быть значительно толще стенок. При получении изделий,

на одну из пов-стей к-рых необходимо нанести рисунок с мелкими элементами, применяют

гл. обр. штамповку в матрицу эластичным пуансоном, выполненным из губчатой или

мягкой монолитной резины.

Рис. 8. Штамповка пуансоном:

а-через протяжное кольцо; б-механопневмоформование; 1 -камера;

2-заготовка; 3-протяжное кольцо; 4-прижимное кольцо; 5-пуансон.

Вакуум-формованием через

протяжное кольцо (рис. 9, а) из листовых заготовок получают изделия,

имеющие форму тел вращения. Заготовку защемляют между прижимным и протяжным

кольцом, закрепленными на торце герметичной емкости, в к-рой создают разряжение.

Под действием атм. давления заготовка деформируется внутрь емкости, а при создании

в емкости избыточного давления-в обратную сторону. Форма и размеры получаемого

изделия определяются конфигурацией в плане протяжного кольца и степенью (глубиной)

вытяжки заготовки, характеризующейся отношением высоты изделия к его ширине.

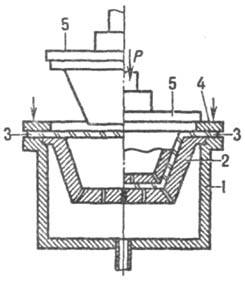

Вакуум-формованием в матрицу (рис. 9,б)при давлении формования до 0,09

МПа получают изделия из тонкостенных заготовок. Если такого давления для оформления

изделий недостаточно, применяют пневмоформование в матрицу

(рис. 10). Этот метод позволяет также получать изделия более сложной конфигурации.

Рис.9. Вакуум-формование:

а-через протяжное кольцо; б-в матрицу; 1-камера; 2-заготовка;

3-протяжное кольцо; 4-прижимное кольцо; 5-матрица.

Рис. 10. Пневмоформование

в матрицу: 1-камера; 2-заготовка; 3-при жимное кольцо; 4-матрица.

В процессе штамповки-вырубки

производят изготовление плоских изделий разл. конфигурации, имеющих в плоскости

детали отверстия разл. диаметра. Вырубка изделий осуществляется в штампах, оснащенных

режущими элементами (для отделения изделия от заготовки по контуру), прижимом,

удерживающим заготовку в необходимом положении, пуансоном и матрицей, производящими

пробивку отверстий в заготовке.

Формование без давления.

В этом случае уплотнение материала и формование изделия осуществляется под действием

силы тяжести и сил поверхностного натяжения.

Методом литья изготовляют

изделия из отверждающих-ся компаундов на основе мономеров, олигомеров, смол,

полимер-мономерных композиций или расплавов полимеров, имеющих консистенцию

вязкой жидкости. Компаунд при нормальной или повыш. т-ре заливают в технол.

оснастку (форму), в к-рой происходит его отверждение или затвердевание. Для

обеспечения извлечения изделия из формы стенки формы покрывают слоем антиадгезива,

напр. отвер-ждающейся силиконовой смазкой. Литьем изготовляют листы, плиты,

блоки, разл. рода машиностроит. детали (шестерни, шкивы, кулачки, шаблоны),

технол. оснастку для штамповки, литья под давлением и др. методов формования.

При капсулировании компаундом

заливают к.-л. элемент, к-рый фиксируют в форме. После отверждения компаунда

элемент, покрытый с пов-сти слоем полимера, извлекают из формы.

Метод заливки подобен литью;

отличается тем, что компаунд заливают в оболочку (кожух, корпус), в к-рую предварительно

помещают разл. рода узлы или элементы (трансформаторы, индуктивные катушки,

электронные или электрич. системы и т. п.). Внутр. пов-сть оболочки тщательно

обезжиривают для обеспечения ее прочного сцепления с компаундом.

При герметизации заливаемый

элемент плотно вставляют в оболочку, а компаундом покрывают только его пов-сть.

Так же, как и в методе заливки, необходимо обеспечить прочное сцепление компаунда

с заливаемым узлом и пов-стью оболочки.

Методом полива изготовляют

тонкие пленки или пленочные клеи из компаундов или р-ров полимеров, напр. на

плоской подложке или установке непрерывного типа (рис. 11). Компаунд из емкости

через фильеру наносится на гибкую ленту транспортера, проходит через камеру

сушки и (если необходимо) отверждения, отделяется от ленты и сматывается в рулон.

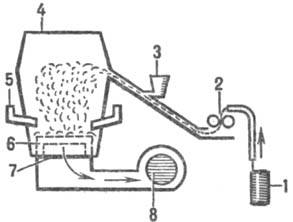

Рис. 11. Формование пленок

поливом: 1 - фильера; 2 - емкость с р-ром полимера; 3-сушильная камера; 4-пленка

полимера; 5 - сматывающее устройство; 6-барабан транспортера; 7 - транспортерная

лента.

Во всех перечисл. методах

во избежание образования в изделиях газовых включений компаунд предварительно

нагревают или вакуумируют, а отверждение материала ведут в вакуумированной форме.

В случае введения порошкообразных или волокнистых наполнителей компаундам придают

тиксотропные св-ва.

Методы окунания и декантации

применяют для изготовления тонкостенных деталей разнообразной формы из вязких

компаундов, а также для нанесения на пов-сть изделий электроизоляц., антифрикц.,

антикоррозионных или декоративных покрытий. При изготовлении деталей окунанием

применяют оснастку по форме изделия позитивного типа (пуансоны), к-рую окунают

в компаунд, залитый в к.-л. емкость. Слой компаунда, оставшийся на пов-сти оснастки,

отверждают и, если его толщина мала, окунание повторяют; полученную деталь снимают

с оснастки. Декантацией изготовляют детали в оснастке негативного типа (матрица).

В матрицу наливают необходимое кол-во компаунда и наклоняют (кантуют) ее так,

чтобы все оформляющие пов-сти были покрыты слоем компаунда. Излишки компаунда

выливают, а оставшуюся пленку охлаждают. Форму размыкают и извлекают готовое

изделие. Для предотвращения стекания вязкого компаунда с наклонных стенок пуансонов

и матриц применяют тиксотропные или быстроотверждающиеся компаунды.

Методом ротац. формования

изготовляют тонкостенные полые изделия, а также наносят покрытия на внутр. пов-сти

разл. емкостей из порошкообразных полимеров и пластизолей. Порцию П. м. загружают

в полую металлич. форму, герметично закрывают ее и в зависимости от конфигурации

детали вращают форму вокруг одной или двух взаимно перпендикулярных осей. Одновременно

форму нагревают, для того чтобы полимер расплавился или набух в пластификаторе.

Во время вращения расплав смачивает оформляющую пов-сть формы и распределяется

по ней равномерным слоем. Частоту вращения подбирают так, чтобы линейная скорость

движения точек, лежащих на оформляющей пов-сти, была равна скорости стекания

расплава с этой пов-сти под действием сил тяжести. Такой режим вращения обеспечивает

получение равнотолщинных изделий. В отличие от центробежного формования полимер

удерживается на стенках преим. силами адгезии и инерции. После охлаждения вращающейся

формы и затвердевания полимера вращение прекращают и извлекают из формы готовое

изделие.

Напыление порошкообразных

П. м. на пов-сть форм применяют для изготовления тонкостенных изделий или нанесения

полимерных покрытий на детали разл. назначения. Процесс состоит в нанесении

порошка на пов-сть оснастки и послед. спекания образовавшегося слоя при нагр.

его выше т-ры плавления или т-ры текучести П. м. Порошок полимера на пов-сть

формы наносят в псевдоожиженном

("кипящем") слое или струйным методом с помощью пистолета-распылителя.

При изготовлении изделий

методом засыпки в ограничит. оснастку засыпают порошок или гранулы термопласта.

Загрузочное отверстие закрывают теплоизолирующей крышкой; оснастку нагревают

выше т-ры текучести или т-ры плавления полимера и выдерживают до тех пор, пока

у ее стенок не расплавится слой полимера нужной толщины; извлекают из термостата,

охлаждают и высыпают нерасплавившиеся гранулы. В дальнейшем производят окончат.

оплавление слоя, нагревая материал в оснастке без теплоизолирующей крышки. Методом

засыпки изготовляют сравнительно тонкостенные крупногабаритные изделия (прогулочные

лодки, бидоны для хранения и транспортировки жидкостей и др.).

Методы переработки армированных

полимерных материалов

Особенностью изготовления

изделий из армированных П. м. является то, что материал и изделие в большинстве

случаев изготовляются из исходных компонентов одновременно. Для создания изделий

с требуемыми эксплуатац. св-вами выбранные методы и режимы переработки должны

обеспечивать необходимую монолитность материала, требуемое содержание, ориентацию

и равнонапряженность армирующего наполнителя.

Подготовит. операции включают

подготовку наполнителя (сушка, разл. виды энергетич. и хим. обработки для улучшения

совмещения со связующим), формообразующей и формующей оснастки и оборудования,

а в ряде случаев - приготовление связующего и его нанесение на наполнитель.

Структура и форма используемого армирующего наполнителя во многом определяют

выбор метода изготовления заготовки изделия.

Получение заготовки изделия

выбранным методом осуществляют путем укладки армирующего наполнителя в заданной

последовательности на оснастке, определяющей форму будущей детали. При этом

ориентация волокнистого наполнителя выдерживается в соответствии с эпюрой напряжений,

что обеспечивает требуемую анизотропию св-в материала в изделии.

Изготовление заготовки

детали может производиться с использованием препрега - предварительно пропитанного

связующим наполнителя, высушенного или подотвержден-ного (т. наз. сухой способ

намотки, выкладки), с пропиткой наполнителя в процессе его выкладки или намотки

(т. наз. мокрый способ намотки, выкладки), с чередованием слоев непропитанного

или частично пропитанного наполнителя со слоями связующего в виде плавкой пленки

или с использованием наполнителей, в к-рых армирующие волокна чередуются с волокнами

матричного материала (волоконная технология).

Получение заготовки изделия

из П. м., армированных непрерывными волокнистыми наполнителями (гл. обр. нитями,

жгутами, ровингами, лентами, тканями, трикотажными материалами), осуществляют

методами послойной выкладки, намотки, методом плетения или ткачества, а также

комбинир. методом.

Методом послойной выкладки

с наполнителями из непрерывных волокон изготовляют заготовки листов, плит, обшивок,

а также изделий сравнительно простых геом. форм. При послойной выкладке слои

препрега или непропитанного армирующего наполнителя последовательно, соблюдая

заданную ориентацию, собирают на жесткой форме (пуансоне), повторяющей форму

изделия, в пакет до требуемой толщины. В процессе выкладки производят послойное

уплотнение пакета с помощью ролика или др. инструмента. При серийном произ-ве

применяют спец. выкладочные установки или комплексы с применением робототехники

и программного управления.

Метод намотки широко применяют

для изготовления заготовок изделий, имеющих форму тел вращения. При использовании

однонаправленных непрерывных армирующих наполнителей в виде нитей, жгутов, лент,

ровницы применяют

окружную, продольную, спиральную (геликоид-ную) или комбинир. намотку.

Спиральную намотку применяют

для изготовления оболочек совместно с днищами, деталей конич. формы, изделий

переменного сечения. При комбинир. намотке сочетают в любых вариантах спиральную,

продольную или окружную намотку для достижения требуемой анизотропии св-в материала.

Простейший вид комбинир. намотки-продольно-поперечная. Применение многокоординатных

намоточных станков с программным управлением позволяет автоматизировать процесс

намотки и сделать его высокопроизводительным.

При использовании армирующих

наполнителей в виде тканей, холстов, бумаги, лент с перекрестным расположением

волокон применяют окружную намотку с прикаткой, напр. при изготовлении труб,

цилиндров, оболочек конич. формы. Если уплотнение материала вследствие натяжения

наполнителя или при прикатке является достаточным для обеспечения необходимой

плотности материала при послед. отверждении изделия, то намотка представляет

собой и метод формования.

Комбинированные методы

создания заготовок изделий включают неск. разл. методов при сборке одной детали,

напр. сочетание послойной выкладки и намотки.

Указанные выше методы позволяют

ориентировать наполнитель в одной или двух плоскостях изделия. При необходимости

получения объемного армирования в трех и более плоскостях применяют метод плетения

или ткачества заготовки из жгутов или нитей. Направление армирования и содержание

наполнителя в каждом из направлений определяются условиями эксплуатации детали.

Метод плетения применяется также для создания многослойных заготовок деталей,

в к-рых слои механически связаны между собой.

Изготовление заготовки

детали из П. м., армированных короткими волокнами, производят методом послойной

выкладки с использованием рулонных наполнителей в виде матов, холстов, войлока,

бумаги, как предварительно пропитанных, так и пропитываемых в процессе изготовления

заготовки, а также методами напыления, насасывания и осаждения рубленых волокон.

При изготовлении заготовок изделия методом напыления в качестве наполнителей

используют отрезки жгутов (30-60 мм), к-рые с помощью спец. установок напыляют

потоком воздуха совместно со связующим на форму до достижения требуемой толщины.

Этим методом производят крупногабаритные изделия, напр. корпуса лодок и катеров,

элементы легковых и грузовых автомобилей, контейнеры разл. назначения, плават.

бассейны, покрытия полов, облицовки бетонных конструкций.

Метод насасывания применяют

при произ-ве изделий сравнительно небольших размеров. Изготовление заготовки

осуществляют гл. обр. в камере насасывания, в верх. часть к-рой подается рубленое

волокно (рис. 12); в ниж. части камеры на вращающемся столе смонтирована перфорир.

форма, через к-рую с помощью мощного вентилятора просасывается (прокачивается)

воздух. Распыленное волокно, увлекаемое потоком воздуха, насасывается на форму

до обеспечения требуемой толщины. Метод позволяет использовать как сухие связующие

в виде порошка или плавких полимерных волокон, подаваемых совместно с армирующим

волокном, так и жидкие связующие, наносимые на насасываемую заготовку при помощи

пистолетов, расположенных по периметру камеры. После насасывания заготовка вынимается

из камеры и формуется одним из перечисленных ниже методов. Насасывание, кроме

того, может проводиться из суспензии волокон в жидкой среде по бумагоделательной

технологии (см. Бумага).

Рис. 12. Изготовление заготовок

деталей из армированных пластиков методом насасывания: 1 - бобина со жгутом;

2-резательное устройство; 3-воронка для порошкообразного связующего; 4 -камера;

5-пистолет для напыления жидкого связующего; 6-пер-форир, форма; 7 - вращающийся

стол; 8-вентилятор.

После формирования заготовка

детали подвергается формованию разл. методами. Метод контактного формования

применяют при изготовлении деталей с применением полиэфирных и эпоксидных связующих

холодного отверждения преим. в сочетании с созданием заготовки методом выкладки.

При этом способе формования пропитанные связующим слои наполнителя уплотняют

путем прижатия кистью или прикатки роликом. Отверждение материала производится

без приложения постоянного давления в осн. при т-ре цеха.

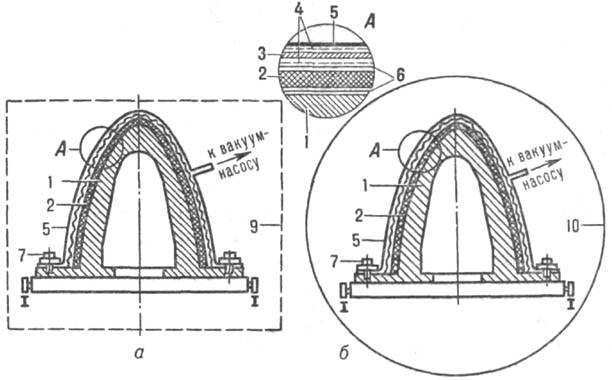

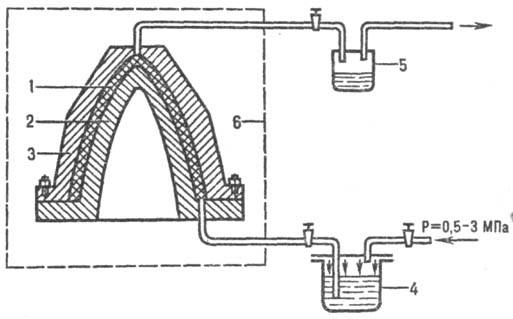

При изготовлении крупногабаритных

деталей широкое распространение получили вакуумный, вакуумно-авто-клавный и

пресскамерный методы формования с использованием эластичного мешка (чехла).

В этих случаях на оправку по форме изделия наносят разделит. слой (для предотвращения

прилипания формуемой детали), выкладывают или наматывают заготовку изделия,

на к-рую последовательно укладывают перфорир. разделит. слой, цулагу (металл,

слоистый пластик), дренажный слой (материал в виде войлока, неск. слоев стеклоткани

или металлич. сетки), защитный слой из ткани или пленки и эластичный мешок из

резины, прорезиненной ткани или термостойкой полимерной пленки с большим удлинением,

к-рый герметично соединяют с формой (рис. 13). Вакуумным насосом из-под эластичного

мешка откачивают воздух. Для отверждения связующего форму с заготовкой помещают

в термошкаф (вакуумный способ), а если требуется высокое давление

- в пресскамеру или автоклав. Формование осуществляется вследствие разности

давлений между внеш. давлением в термошкафу, пресскамере (0,15-0,5 МПа) или

автоклаве (0,3-2,5 МПа) и остаточным в эластичном мешке. При вакуумном способе

формования давление составляет 0,05-0,09 МПа. Метод широко используют при изготовлении

трехслойных конструкций с легким заполнителем, не допускающим высоких давлений

при формовании.

Рис. 13. Формование изделий

из армированных полимерных материалов разл. методами: а-вакуумным; б

- вакуумно-автоклавным; в-пресскамерным (I-формование на пуансоне, П-в матрице);

1-пуансон; 2-заготовка изделия; 3-цулага; 4-дренажный слой; 5-эластичный мешок

(чехол); 6-разделит. слой; 7-крепление эластичного мешка; 8-матрица; 9-термошкаф;

10-автоклав.

При необходимости повыш.

давления формования для обеспечения требуемого качества детали, а также при

серийном произ-ве изделий из армир. пластиков небольших и средних размеров применяют

метод прессования в жесткой прессформе, к-рый изложен выше.

При серийном произ-ве крупногабаритных

деталей сравнительно простой конфигурации, изготовляемых из пропитанных слоистых

наполнителей в жесткой прессформе, формование часто осуществляют не на прессах,

а в термошкафах, применяя метод формования в болтовой форме. В жесткую форму,

имеющую пуансон и матрицу, помещают заготовку детали и форму смыкают с помощью

болтов до обеспечения окончат. толщины детали. При необходимости приложения

больших усилий для смыкания формы используют пресс с послед. стяжкой болтами.

Собранные формы помещают в термошкафы, где осуществляется температурный режим

отверждения и формования. Метод позволяет изготовлять сразу большое кол-во деталей

одновременно.

При термокомпрессионном

формовании заготовку формуемой детали помещают на жесткий пуансон или матрицу,

покрывают или обматывают формующим материалом с высоким коэф. термич. расширения,

напр. термостойкой кремнийорг. резиной, и накрывают ограничит. оснасткой, к-рую

плотно, напр. с помощью болтов, соединяют с пуансоном или матрицей, создавая

начальное давление. В процессе нагрева уплотнение заготовки осуществляется вследствие

термич. расширения формующего материала, расположенного между заготовкой и жесткой

ограничит. формой. Метод позволяет значительно упростить конструкцию прессформы

и обеспечить равномерное распределение давления по всей пов-сти формуемой детали.

Центробежный метод формования

основан на уплотнении материала вследствие возникновения центробежной силы,

возникающей при вращении оправки с заготовкой детали. Данный метод применяют

при изготовлении крупногабаритных цилиндрич. и слабоконич. оболочек из компо-зиц.

материалов с неориентированным расположением волокон, получаемых гл. обр. методом

напыления. При этом используют полиэфирные и эпоксидные связующие холодного

отверждения.

Методом протяжки (пултрузии)

изготовляют профильные изделия постоянного сечения (стержни, трубки, профили

разл. поперечного сечения и др.). Процесс осуществляют по непрерывной схеме:

армирующий наполнитель, совмещенный со связующим, собирают в пучок и протягивают

через систему формообразующих головок (фильер), в к-рых осуществляется формование

изделия и частичное отверждение связующего. Окончат. отверждение происходит

в термокамере или высокочастотной установке. Метод характеризуется высокой производительностью,

экономичностью, поддается автоматизации.

Метод прокатки (ролтрузии)

аналогичен методу протяжки за исключением того, что формующим элементом здесь

является система роликов по форме изготовляемого изделия. Вращающиеся ролики

позволяют более эффективно уплотнять заготовку, предотвращать повреждение армирующего

наполнителя и изготовлять профили большого сечения.

Формование методом обмотки

(викелевки) широко применяют при изготовлении труб и др. деталей, имеющих форму

тела вращения или близкую к ней. Заготовку детали, изготовленную методами намотки

или послойной выкладки, покрывают разделит. слоем, цулагой и обматывают с натяжением

неск. слоями нити, жгута или др. материала, вследствие

чего и происходит уплотнение материала. Усилие натяжения нити и др. материалов

подбирается экспериментально.

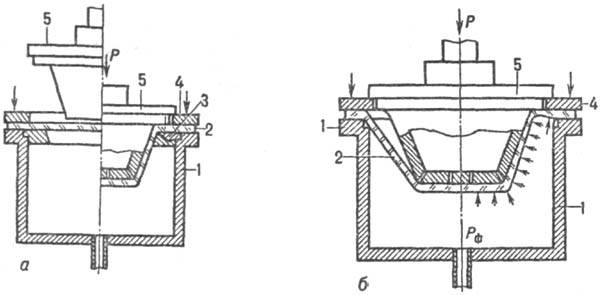

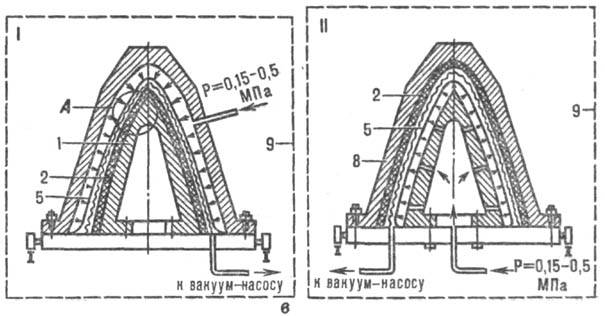

Для изготовления изделий,

к к-рым предъявляют повыш. требования по герметичности и стабильности размеров,

применяют метод пропитки под давлением. При этом заготовку детали формируют

из непропитанного (или частично пропитанного) наполнителя на пуансоне методами

послойной выкладки или намотки. После этого пуансон смыкают с матрицей, а пространство

между ними герметизируют. К верх. части замкнутого пространства подсоединяют

вакуумную систему для удаления воздуха из непропитанной заготовки, а к нижней-трубопровод,

по к-рому под давлением до 3 МПа подается связующее (рис. 14). Контроль пропитки

осуществляют по появлению смолы на выходе из формы. При изготовлении длинномерных

деталей в процессе пропитки производят выравнивание давления внутри пропитываемой

заготовки, для чего закрывают выходное отверстие и выдерживают связующее под

давлением в течение определенного времени; часть связующего затем прокачивается

через заготовку. После окончания пропитки выход из формы перекрывают и производят

отверждение детали.

Рис. 14. Изготовление

изделий методом пропитки под давлением: 1 -заготовка изделия; 2-пуансон; 3-матрица;

4-бак со связующим; 5-ловушка; 6-термошкаф.

Методы обработки изделий

из полимерных материалов

Отформованные изделия из

всех видов П. м. обычно дополнительно подвергают разл. видам обработки. Мех.

обработку (точение, фрезерование, сверление) применяют при изготовлении изделий

сложной конфигурации из заготовок простой формы, для удаления заусениц (грат,

пленки) с деталей, полученных разл. методами формования, доведения размеров

изделия до требований чертежа.

Термич. обработку применяют

для стабилизации структуры и св-в материала изделия, снятия остаточных напряжений,

доотверждения изделий из реактопластов, аморфизации кристаллизующихся П. м.,

изменения состава П. м. с целью получения изделий с новым комплексом св-в (пиролиз,

графитизация). Проводят термообработку на воздухе, в среде инертных газов и

жидкостей или в вакууме. Тепло к изделиям подводят конвекционным (в термостатах),

контактным (в жидкостных ваннах) способами, излучением с помощью тепловых экранов,

токами высокой частоты. Для интенсификации протекающих в материале изделий физ.-хим.

процессов термообработку иногда сочетают с обработкой ультразвуком.

Радиац. облучение применяют

для увеличения частоты сетки реактопластов или для придания термопластам сетчатой

структуры. В результате такой обработки м. б. повышена тепло- и термостойкость

изделий, а также улучшены мех. св-ва материала изделия.

Увеличение габаритов и

усложнение конфигурации изделий из П. м. часто делает невозможным их изготовление

за один цикл и в одной технол. оснастке. Это приводит к необходимости изготовления

отдельных элементов (деталей) изделия и их дальнейшей сборки в единую конструкцию

с использованием разл. способов неразъемного и разъемного соединения-склеивания,

сварки, мех. сборки.

Склеивание -создание неразъемных

соединений элементов конструкции при помощи клеев. Прочность клеевого соединения

определяется когезионной прочностью клея и материала соединяемых элементов,

адгезионным взаимод. клея со склеиваемыми пов-стями, напряженностью клеевого

шва, а также технол. параметрами склеивания.

При сварке элементов конструкций

исчезает граница раздела между соединяемыми пов-стями и образуется структурный

переходный слой от одного объема П. м. к другому, что обеспечивает создание

неразъемных соединений. Сварка П. м. может осуществляться с применением конвекционного

нагрева, токов высокой частоты, ультразвука, трения, под действием ИК и лазерного

излучения. Прочность соединения зависит от возникающих в переходном слое сил

межатомного и межмол. взаимодействия. При сварке термопластов переходный слой

образуется при нагреве или при действии р-рителя в результате взаимной диффузии

макромолекул П. м., находящихся в вязкотекучем состоянии. При сварке реактопластов

соединение осуществляется вследствие хим. взаимодействия макромолекул соединяемых

материалов между собой или со сшивающим агентом, вводимым в зону сварки (т.

наз. хим. сварка).

Мех. сборка-способ соединения

деталей и элементов конструкций с помощью заклепок, винтов, болтов, шпилек,

замков, скрепок и т.д.

===

Исп. литература для статьи «ПОЛИМЕРНЫХ МАТЕРИАЛОВ ПЕРЕРАБОТКА»: Лапшин В.

В., Основы переработки термопластов литьем под давлением, М., 1974; Тихомиров

Р. А., Николаев В. И., Механическая обработка пластмасс, Л., 1975; Клеи и герметики,

под ред. Д. А. Кардашова, М., 1978; Шалун Г. Б., Сурженко Е.М., Слоистые пластики,

Л., 1978; Комаров Г. В., Способы соединения деталей из пластических масс, М.,

1979; Практикум по технологии переработки пластических масс, под ред. В. М.

Виноградова и Г.С. Головкина, 2 изд., М., 1980; Бортников В. Г., Основы технологии

переработки пластических масс, Л., 1983; Тадмор 3., Гогос К., Теоретические

основы переработки полимеров, пер. с англ., М., 1984; Справочник по композиционным

материалам, под ред. Д. Любина, пер. с англ., кн. 1-2, М., 1988; Соколов А.

Д., Швец М. М., Литье под давлением реактопластов, 2 изд., Л., 1989; Шерышев

М. А., Формование полимерных листов и пленок, Л., 1989. В. М. Виноградов,

В.Н. Тюкаев.

Страница «ПОЛИМЕРНЫХ МАТЕРИАЛОВ ПЕРЕРАБОТКА» подготовлена по материалам химической энциклопедии.

|