|

ПОЛУПРОВОДНИКОВЫЕ МАТЕРИАЛЫ,

в-ва с четко выраженными св-вами полупроводников в широком интервале

т-р, включая комнатную (~ 300 К), являющиеся основой для создания полупроводниковых

приборов. Уд. электрич. проводимость а при 300 К составляет 104-10~10

Ом-1·см-1 и увеличивается с ростом т-ры. Для П. м. характерна

высокая чувствительность электрофиз. св-в к внеш. воздействиям (нагрев, облучение,

деформации и т.п.), а также к содержанию структурных дефектов и примесей.

П. м. по структуре делятся

на кристаллич., твердые аморфные и жидкие. Наиб. практич. применение находят

неорг. кристаллические П. м., к-рые по хим. составу разделяются на след. осн.

группы. Элементарные полупроводники: Ge, Si, углерод (алмаз и графит), В, a-Sn

(серое олово), Те, Se. Важнейшие представители этой группы-Ge и Si имеют кристаллич.

решетку типа алмаза (ал-мазоподобны). Являются непрямозонными полупроводниками;

образуют между собой непрерывный ряд твердых р-ров, также обладающих полупроводниковыми

св-вами.

Соединения типа AIIIBV

элементов III и V гр. перио-дич. системы. Имеют в осн. кристаллич. структуру

типа сфалерита. Связь атомов в кристаллич. решетке носит преим. ковалентный

характер с нек-рой долей (до 15%) ионной составляющей. Плавятся конгруэнтно

(без изменения состава). Обладают достаточно узкой областью гомогенности, т.е.

интервалом составов, в к-ром в зависимости от параметров состояния (т-ры, давления

и др.) преимуществ. тип дефектов может меняться, а это приводит к изменению

типа проводимости (n, р)и зависимости уд. электрич. проводимости

от состава. Важнейшие представители этой группы: GaAs, InP, InAs, InSb, являющиеся

прямозонными полупроводниками, и GaP - непрямозонный полупроводник. Многие П.м.

типа АIIIВV образуют между собой непрерывный ряд твердых

р-ров-тройных и более сложных (GaxAl1-xAs,

GaAsxP1-x, GaxIn1_xP,

GaxIn1-xAsyP1-y

и т.п.), также являющихся важными

Соединения элементов VI

гр. (О, S, Se, Те) с элементами I-V гр. периодич. системы, а также с переходными

металлами и РЗЭ. В обширной группе этих П.м. наиб. интерес представляют соед.

типа AIIBVI с кристаллич. структурой типа сфалерита или

вюрцита, реже типа NaCl. Связь между атомами в решетке носит ко-валентно-ионный

характер (доля ионной составляющей достигает 45-60%). Имеют большую, чем у П.м.

типа AIIIBV, протяженность области гомогенности. Для соед.

типа AIIBVI характерен полиморфизм и наличие политипов

кубич. и гексаген. модификаций. Являются в осн. прямозонными полупроводниками.

Важнейшие представители этой группы П. м.-CdTe, CdS, ZnTe, ZnSe, ZnO, ZnS. Многие

соед. типа A:BVI образуют между собой непрерывный ряд твердых

р-ров, характерными представителями к-рых являются CdxHg1-xTe,

CdxHg1-xSe, CdTexSe1-x.

Физ. св-ва соед. типа AIIBV1 в значит. мере определяются

содержанием собств. точечных дефектов структуры, имеющих низкую энергию ионизации

и проявляющих высокую электрич. активность.

Важное практич. значение

имеют и соед. типа AIVBVI с кристаллич. структурой типа

NaCl или орторомбической и ковалентно-ионным типом хим. связи. Важнейшие представители-

в осн. прямозонные полупроводники PbS, PbSe, PbTe, SnTe; среди твердых р-ров

наиб. известны Pb Sn1-x Te, PbxSn1-xSe.

Представляют интерес соед. типа А2III B3VI,

многие из к-рых имеют кристаллич. структуру типа сфалерита с 1/3 незаполненных

катионных узлов (типичные представители: Ga2Se3, Ga2Te3,

In2Te3). Среди соед. элементов VI гр. с переходными металлами

и РЗЭ много тугоплавких П. м., имеющих ионный характер связи и обладающих ферромагнитными

или антиферромагнитными св-вами.

Тройные соединения типа Кристаллизуются

в осн. в решетке халькопирита.

Обнаруживают магнитное и электрич. упорядочение. Образуют между собой твердые

р-ры. Во многом являются электронными аналогами соед. типа АIIIВV.

Типичные представители: CdSnAs2, CdGeAs2, ZnSnAs2. Кристаллизуются

в осн. в решетке халькопирита.

Обнаруживают магнитное и электрич. упорядочение. Образуют между собой твердые

р-ры. Во многом являются электронными аналогами соед. типа АIIIВV.

Типичные представители: CdSnAs2, CdGeAs2, ZnSnAs2.

Карбид кремния SiC-единств.

хим. соед., образуемое элементами IV группы. Обладает полупроводниковыми св-вами

во всех структурных модификациях: b-SiC (структура сфалерита); a-SiC

(гексаген. структура), имеющая ок. 15 разновидностей. Один из наиб. тугоплавких

и широкозонных среди широко используемых П.м.

Некристаллические П.м.

Типичными представителями этой группы являются стеклообразные П. м. - халько-генидные

и оксидные. К первым относятся сплавы Tl, P, As, Sb, Bi с S, Se, Те, характеризующиеся

широким диапазоном значений уд. электрич. проводимости, низкими т-рами размягчения,

устойчивостью к к-там и щелочам. Типичные представители: As2Se3-As2Te3,

Tl2Se-As2Se3. Оксидные стеклообразные П.м.

имеют состав типа V2O5-P2O5-ROx

(R-металл I-IV гр.) и характеризуются уд. электрич. проводимостью

10-4-10-5 Ом-1см-1. Все стеклообразные

П.м. имеют электронную проводимость, обнаруживают

фотопроводимость и термоэдс. При медленном охлаждении обычно превращаются в

кристаллические П.м. Др. важным классом некристаллических П. м. являются твердые

р-ры ряда аморфных полупроводников с водородом, т. наз. гидрированные некристаллические

П.м.: a-Si:H, a-Si1-xCx:H, a-Si1-xGex:H,

a-Si1-xNx:H, a-Si1-xSnx:H.

Водород обладает высокой р-римостью в этих П.м. и замыкает на себе значит. кол-во

"болтающихся" связей, характерных для аморфных полупроводников.

В результате резко снижается плотность энергетич. состояний в запрещенной зоне

и появляется возможность создания р-п-пе-реходов. П.м. являются

также ферриты, сегнетоэлектрики и пьезоэлектрики.

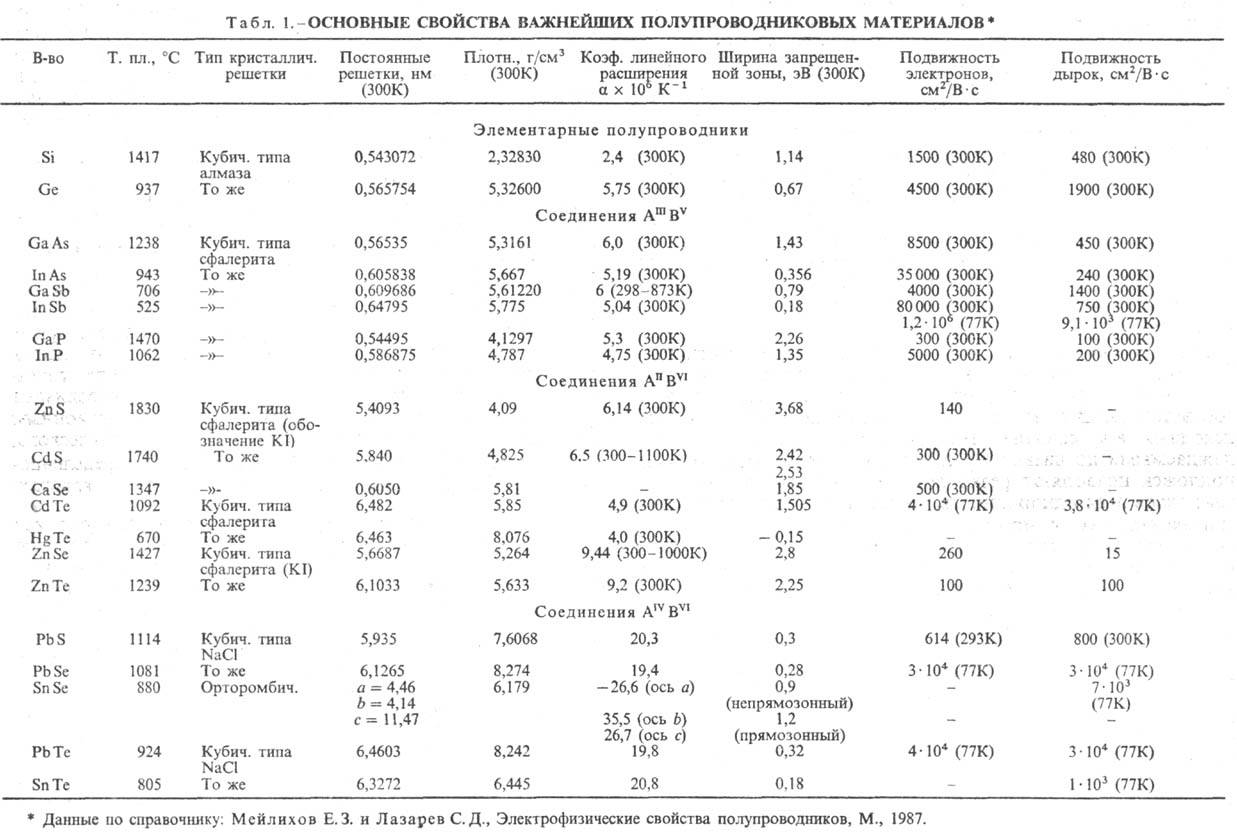

Осн. электрофиз. св-ва

важнейших П.м. (ширина запрещенной зоны, подвижность носителей тока, т-ра плавления

и т.д.) представлены в табл. 1. Ширина запрещенной зоны DEg

является одним из фундам. параметров П.м. Чем больше DEg,

тем выше допустимая рабочая т-ра и тем более сдвинут в коротковолновую область

спектра рабочий диапазон приборов, создаваемых на основе соответствующих П.м.

Напр., макс. рабочая т-ра германиевых приборов не превышает 50-60°С, для

кремниевых приборов она возрастает до 150-170°С, а для приборов на основе

GaAs достигает 250-300°С; длинноволновая граница собств. фотопроводимости

составляет: для InSb-5,4 мкм (77 К), InAs-3,2 мкм (195 К), Ge-1,8мкм (300 К),

Si-Ммкм (300 К), GaAs-0,92 мкм (300 К). Величина DEg

хорошо коррелирует с т-рой плавления. Обе эти величины возрастают с ростом энергии

связи атомов в кристаллич. решетке, поэтому для широкозонных П.м. характерны

высокие т-ры плавления, что создает большие трудности на пути создания чистых

и структурно совершенных монокристаллов таких П.м. Подвижность носителей тока

ц в значит. мере определяет частотные характеристики полупроводниковых приборов.

Для создания приборов сверхвысокочастотного диапазона необходимы П.м., обладающие

высокими значениями m. Аналогичное требование предъявляется и к

П. м., используемым для изготовления фотоприемников. Т-ра плавления и период

кристаллич. решетки, а также коэф. линейного термич. расширения играют первостепенную

роль при конструировании гетероэпитаксиальных композиций (см. ниже). Для создания

совершенных гетероструктур желательно использовать П. м., обладающие одинаковым

типом кристаллич. решетки и миним. различиями в величинах ее периода и коэф.

термич. расширения. Плотность П. м. определяет такие важные техн. характеристики,

как уд. расход материала, масса прибора.

Получение. Необходимым

условием достижения высоких электрофиз. характеристик П.м. является их глубокая

очистка от посторонних примесей. В случае Ge и Si эта проблема решается путем

синтеза их летучих соед. (хлоридов, гидридов) и последующей глубокой очистки

этих соед. с применением методов ректификации, сорбции, частичного гидролиза

и спец. термич. обработок. Хлориды особой чистоты подвергают затем высокотемпературному

восстановлению водородом, прошедшим предварит. глубокую очистку, с осаждением

восстановленных продуктов на кремниевых или германиевых прутках. Из очищенных

гидридов Ge и Si выделяют путем термич. разложения. В результате получают Ge

и Si с суммарным содержанием остаточных электрически активных примесей на уровне

10-7-10-9%. Получение особо чистых полупроводниковых соед.

осуществляют синтезом из элементов, прошедших глубокую очистку. Суммарное содержание

остаточных примесей в исходных материалах не превышает обычно 10-4-10-5%.

Синтез разлагающихся соед. проводят либо в запаянных кварцевых ампулах при контролируемом

давлении паров летучего компонента в рабочем объеме, либо под слоем жидкого

флюса (напр., особо чистого обезвоженного В2О3). Синтез

соед., имеющих большое давление паров летучего компонента над расплавом, осуществляют

в камерах высокого давления. Часто процесс синтеза совмещают

с последующей дополнит. очисткой соед. путем направленной или зонной кристаллизации

расплава.

Наиб. распространенный

способ получения монокристаллов П. м.-вытягивание из расплава по методу Чохральско-го

(см. Монокристаллов выращивание). Этим методом получают монокристаллы

Ge, Si, соед. типа AIIIBV, AIIBVI,

AIVBVl и т. д. Вытягивание монокристаллов неразлагающихся

П. м. проводят в атмосфере Н2, инертных газов или в условиях глубокого

вакуума. При выращивании монокристаллов разлагающихся соед. (InAs, GaAs, InP,

GaP, CdTe, PbTe и др.) расплав герметизируют слоем жидкого флюса (В2О3)

и вытягивают монокристаллы, погружая затравку в расплав через флюс и поддерживая

в рабочем объеме над расплавом определенное давление инертного газа. Часто процесс

вытягивания осуществляют в камерах высокого давления, совмещая процесс выращивания

монокристаллов с предварит. синтезом соед. под слоем флюса (GaAs, InP, GaP и

др.).

Для выращивания монокристаллов

П. м. также широко используют методы направленной и зонной кристаллизации расплава

в контейнере. В случае разлагающихся соед. для получения монокристаллов требуемого

стехиометрич. состава процесс проводят в запаянных кварцевых ампулах, поддерживая

равновесное давление паров летучего компонента над расплавом; часто для этого

требуются камеры высокого давления, в к-рых поддерживается противодавление инертного

газа. При получении монокристаллов необходимой кристаллографич. ориентации используют

ориентированные соответствующим образом монокристал-лич. затравки.

Для выращивания монокристаллов

П. м., обладающих подходящим сочетанием плотности и поверхностного натяжения

расплава, используют метод бестигельной зонной плавки. Наиб. распространение

этот метод получил в технологии получения монокристаллов Si, имеющего сравнительно

невысокую плотность и достаточно большое поверхностное натяжение расплава. Отсутствие

контакта расплава со стенками контейнера позволяет получать этим методом наиб.

чистые монокристаллы. Обычно процесс выращивания монокристалла совмещают с предварит.

дополнит. очисткой П.м. зонной плавкой.

Для получения монокристаллов

ряда тугоплавких разлагающихся полупроводниковых соед. (напр., CdS, ZnS, SiC,

A1N и др.) используют кристаллизацию из газовой фазы (методы сублимации и хим.

транспортных р-ций). В случае если при выращивании монокристаллов не удается

получить соед. требуемого стехиометрич. состава, кристаллы разрезают на пластины,

к-рые подвергают дополнит. отжигу в парах недостающего компонента. Наиб. часто

этот прием используют в технологии получения монокристаллов узкозонных соед.

типа AIIBVI и AIVBVI, где собств.

точечные дефекты сильно влияют на концентрацию и подвижность носителей тока,

т.е. проявляют высокую электрич. активность (PbTe, PbxSn1-xTe,

CdxHg1-xTe и др.). При этом удается снизить

концентрацию носителей заряда в кристаллах на неск. порядков. Для выращивания

профилированных монокристалов П. м. (ленты, прутки, трубы и т. д.) используют

метод Степанова.

Широко распространено получение

П.м. в виде моно-кристаллич. пленок на разл. рода монокристаллич. подложках.

Такие пленки наз. эпитаксиальными, а процессы их получения-эпитаксиальным наращиванием.

Если эпитак-сиальная пленка наращивается на подложку того же в-ва, то получаемые

структуры наз. гомоэпитаксиальными; при наращивании на подложку из др. материала-гетероэпитак-сиальными.

Возможности получения тонких и сверхтонких однослойных и многослойных структур

разнообразной геометрии с широкой вариацией состава и электрофиз. св-в по толщине

и пов-сти наращиваемого слоя, с резкими границами р-n-переходов и гетеропереходов

обусловливают широкое использование методов эпитаксиального наращивания в микроэлектронике

и интегральной оптике, в практике создания больших и быстродействующих интегральных

схем, а также оптоэлектронных приборов (см. Планарная технология).

Для получения эпитаксиальных

структур П. м. используют методы жидкостной, газофазной и молекулярно-пуч-ковой

эпитаксии. Методом жидкостной эпитаксии получают гомо- и гетероэпитаксиальные

структуры на основе соед. типа AIIIBv, AIIBVI,

AIVBV1 и их твердых р-ров. В качестве р-рителя обычно

используют расплав нелетучего компонента соответствующего соединения. Наращивание

эпитаксиального слоя проводят либо в режиме программируемого снижения т-ры,

либо из предварительно переохлажденного расплава. Этим методом можно воспроизводимо

получать многослойные структуры с толщинами отдельных слоев до ~ 0,1 мкм при

толщинах переходных слоев на гетерогра-ницах порядка десятков нм.

Наиб. распространенными

методами газофазной эпитаксии являются: хлоридная, хлоридно-гидридная и с применением

металлоорг. соединении. При хлоридной эпитаксии в качестве исходных материалов

используют летучие хлориды элементов, входящих в состав П. м. Исходными материалами

при хлоридно-гидридной эпитаксии являются летучие хлориды и гидриды соответствующих

элементов, а при эпитаксии с применением летучих металлоорг. соед. используют

также летучие гидриды. Процессы осуществляют в реакторах проточного типа, транспортирующим

газом является Н2. Все исходные материалы и Н2 подвергают

предварит. глубокой очистке. Преимущества эпитаксиального наращивания пленок

с применением металлоорг. соед.: отсутствие в газовой фазе хлорсодержащих компонентов,

химически взаимодействующих с подложкой, низкие рабочие т-ры, простота аппаратурного

оформления, легкость регулирования толщины и состава эпитаксиальных слоев. Метод

обеспечивает создание многослойных структур с тонкими, однородными по толщине

слоями и резкими границами раздела и позволяет воспроизводимо получать слои

толщиной менее 10 нм при ширине переходной области менее 1-5 нм. Его широко

используют для выращивания эпитаксиальных структур соед. типа АIIIВV,

АIIIВVI, AIVBVI и твердых р-ров

на их основе. Получение эпитаксиальных структур Si и Ge осуществляется в процессе

водородного восстановления соотв. хлоридов или термич. разложением гидридов.

Перспективен метод молекулярно-пучковой

эпитаксии. Процесс осуществляют в условиях глубокого вакуума (10 10-10-12

мм рт.ст.) при использовании мол. пучков соответствующих элементов. Применение

особо чистых исходных в-в, создание многокамерных установок с охлаждаемыми до

низких т-р и вращающимися держателями подложек позволяют резко повысить чистоту

выращиваемых слоев и их однородность. Разработан метод получения эпитаксиальных

композиций, содержащих неск. летучих компонентов. Существенно повышается "гибкость"

процесса применением при наращивании слоев и их легировании ионных пучков, а

также летучих соед. в качестве источников соответствующих элементов. Детальное

исследование механизмов кристаллизации позволило оптимизировать условия травления

подложек с получением атомно-гладких и атомно-чистых пов-стей, увеличить скорости

роста слоев при сохранении рекордно низких т-р эпитаксиального наращивания.

Все это позволяет получать этим методом многослойные эпитаксиальные структуры

со сверхтонкими слоями и наим. толщинами переходных слоев. Методом молекулярно-пучковой

эпитаксии выращивают эпитаксиальные композиции Si, соед. типа AIIIBV,

AIIBVI, AIVBVI и твердых р-ров на

их основе.

Применение низкотемпературных

методов эпитаксии решает не только проблему создания гетеропереходов с резкими

границами раздела и p-n-переходов, но и способствует совершенствованию

создаваемых эпитаксиальных композиций. Прогресс в развитии низкотемпературной

молекулярно-пучковой эпитаксии и эпитаксии с применением металлоорг. соед. позволил

получить высококачеств. гетероструктуры ряда соед. типа AIIIBV

на кремниевых подложках (GaAs/Si, GaAs-GaAlAs/Si, InP/Si, GaP/Si). Это открывает

новые возможности на пути интеграции электронных устройств и повышения их быстродействия.

Получение однородных по толщине с заданным распределением состава и электрич.

св-в тонких и сверхтонких эпитаксиальных слоев с резкими p-n-переходами

и гетерогра-ницами сделало реальным создание многослойных композиций со сверхтонкими

слоями, к-рые представляют собой, по сути, новый тип П. м., т. к. их св-ва определяются

характером распределения, толщинами и составом входящих в них слоев. Толщины

отдельных слоев м. б. доведены до величин, меньших длины своб. пробега электронов,

что позволяет "конструировать" зонную структуру полупроводника.

По существу, речь идет о новом направлении в технике выращивания монокристаллов

-кристаллоинженерии, создании периодич. структур с ультратонкими слоями-сверхрешеток,

физ. св-ва к-рых определяются кван-товоразмерными эффектами.

Легирование. Для получения

П.м. электронного типа проводимости (n-типа) с изменяющейся в широких

пределах концентрацией носителей заряда (электронов) обычно используют донорные

примеси, образующие "мелкие" энер-гетич. уровни в запрещенной зоне

вблизи дна зоны проводимости (энергия ионизации  0,05

эВ). Для П. м. дырочного типа проводимости (р-типа) аналогичная задача

решается путем введения акцепторных примесей, образующих "мелкие"

энергетич. уровни в запрещенной зоне вблизи потолка валентной зоны. Такие примеси

при комнатной т-ре практически полностью ионизованы, так что их концентрация

приблизительно равна концентрации носителей заряда, к-рая связана с подвижностями

носителей соотношениями: sn = emnn

для П.м. n-типа и sр = empp

для П.м. р-типа (sn и sр-проводимость;

mn и mр-подвижности электронов и дырок

соответственно). Для Ge и Si осн. донорными легирующими примесями являются элементы

V гр. периодич. системы: Р, As, Sb, a акцепторными-элементы III гр.: В, Al,

Ga. Для соед. типа AIIIBV-соотв. примеси элементов VI

гр. (S, Se, Те), а также Sn, и элементов II гр. (Be, Mg, Zn, Cd). Элементы IV

гр. (Si, Ge) в зависимости от условий получения кристаллов и эпитаксиальных

слоев соед. типа AIIIBV могут проявлять как донорные,

так и акцепторные св-ва. В соед. типа AIIBVI и AIVBVI

поведение вводимых примесей сильно осложняется присутствием собств. точечных

структурных дефектов. Необходимые тип и величина проводимости в них обычно достигаются

прецизионным регулированием отклонения состава от стехиометрического, обеспечивающего

заданную концентрацию определенного типа собств. точечных дефектов структуры

в криcталлах 0,05

эВ). Для П. м. дырочного типа проводимости (р-типа) аналогичная задача

решается путем введения акцепторных примесей, образующих "мелкие"

энергетич. уровни в запрещенной зоне вблизи потолка валентной зоны. Такие примеси

при комнатной т-ре практически полностью ионизованы, так что их концентрация

приблизительно равна концентрации носителей заряда, к-рая связана с подвижностями

носителей соотношениями: sn = emnn

для П.м. n-типа и sр = empp

для П.м. р-типа (sn и sр-проводимость;

mn и mр-подвижности электронов и дырок

соответственно). Для Ge и Si осн. донорными легирующими примесями являются элементы

V гр. периодич. системы: Р, As, Sb, a акцепторными-элементы III гр.: В, Al,

Ga. Для соед. типа AIIIBV-соотв. примеси элементов VI

гр. (S, Se, Те), а также Sn, и элементов II гр. (Be, Mg, Zn, Cd). Элементы IV

гр. (Si, Ge) в зависимости от условий получения кристаллов и эпитаксиальных

слоев соед. типа AIIIBV могут проявлять как донорные,

так и акцепторные св-ва. В соед. типа AIIBVI и AIVBVI

поведение вводимых примесей сильно осложняется присутствием собств. точечных

структурных дефектов. Необходимые тип и величина проводимости в них обычно достигаются

прецизионным регулированием отклонения состава от стехиометрического, обеспечивающего

заданную концентрацию определенного типа собств. точечных дефектов структуры

в криcталлах

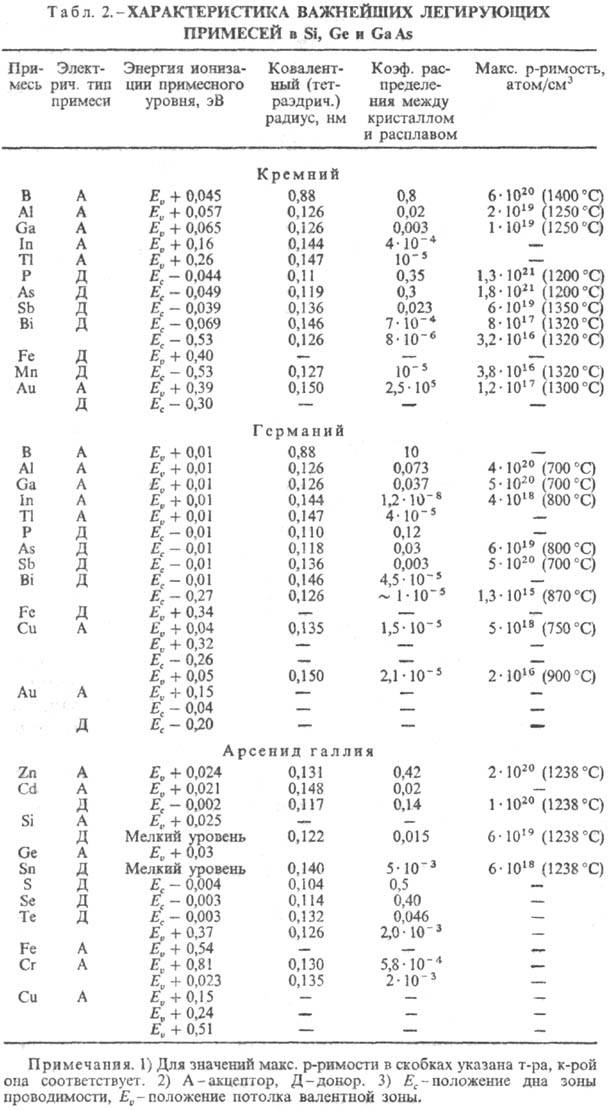

Перечисленные выше легирующие

примеси образуют, как правило, твердые р-ры замещения и обладают достаточно

высокой р-римостью (1018-1020 атомов/см3) в

широком интервале т-р. Р-римость их носит ретроградный характер, при этом максимум

р-римости приходится на температурный интервал 700-900°С в Ge, 1200-1350°C

в Si и 1100-1200°С в GaAs. Эти примеси являются малоэффективными центрами

рекомбинации носителей и сравнительно слабо влияют на величину их времени жизни.

Примеси тяжелых и благородных

металлов (Fe, Ni, Cr, W, Cu, Ag, Аи и др.) в большинстве П.м. образуют глубокие,

часто многозарядные донорные или акцепторные уровни в запрещенной зоне, имеют

большие сечения захвата носителей заряда и являются эффективными центрами рекомбинации

носителей, приводя к значит. снижению их времени жизни. Эти примеси обладают

малой и обычно ярко выраженной ретроградной р-римостью в П. м. и имеют очень

малые значения коэф. распределения между кристаллом и расплавом. Легирование

ими производят в тех случаях, когда надо получить П. м. с малым временем жизни

носителей или с высоким уд. электрич. сопротивлением, достигаемым компенсацией

мелких энергетич. уровней противоположной природы. Последнее часто используют

для получения полуизолирующих кристаллов широкозонных П. м. типа AIII

BV (GaAs, GaP, InP); легирующими примесями служат Сг, Fe, Ni. Осн.

характеристики наиб. распространенных примесей в важнейших П.м. представлены

в табл. 2.

Легирование П. м. обычно

осуществляют непосредственно в процессах получения монокристаллов и эпитаксиальных

структур. Примесь вводится в расплав либо в виде элемента, либо в виде сплава

с данным П.м. (лигатуры). Часто легирование осуществляют из газовой фазы (паров)

данного элемента или его легколетучих соединений. Это-осн. способ легирования

в процессах эпитаксии при кристаллизации из газовой фазы. При молекулярно-пучковой

эпитаксии источником легирующей добавки обычно является сама элементарная примесь.

Расчет необходимого содержания легирующей примеси требует знания точной количеств,

связи между ее концентрацией и заданными св-вами П. м., а также основных физико-хим.

характеристик примеси: коэф. распределения между газовой фазой и кристаллом

(К), упругости паров и скорости испарения в широком интервале т-р, р-римости

в твердой фазе и т.п.

Одна из главных задач легирования

- обеспечение равномерного распределения вводимой примеси в объеме кристалла

и по толщине эпитаксиального слоя. При направленной кристаллизации из расплава

равномерное распределение примеси по длине слитка достигается либо путем поддержания

ее пост. концентрации в расплаве за счет его подпитки из твердой, жидкой или

газовой фазы, либо путем программированного изменения эффективного коэф. распределения

примеси при соответствующем изменении параметров процесса роста. При зонной

перекристаллизации для примесей с К 1

обычно используют целевую загрузку примеси в начальную расплавл. зону с последующим

ее проходом через всю заготовку. Эффективный способ повышения объемной однородности

монокристаллов - воздействие на массоперенос в расплаве наложением магн. поля.

Однородного распределения примеси -по толщине слоя в процессе жидкофазной эпитаксии

достигают кристаллизацией при пост. т-ре в условиях подпитки расплава, а при

газофазной эпитаксии - поддержанием пост. концентрации легирующей примеси в

газовой фазе над подложкой на протяжении всего процесса наращивания. 1

обычно используют целевую загрузку примеси в начальную расплавл. зону с последующим

ее проходом через всю заготовку. Эффективный способ повышения объемной однородности

монокристаллов - воздействие на массоперенос в расплаве наложением магн. поля.

Однородного распределения примеси -по толщине слоя в процессе жидкофазной эпитаксии

достигают кристаллизацией при пост. т-ре в условиях подпитки расплава, а при

газофазной эпитаксии - поддержанием пост. концентрации легирующей примеси в

газовой фазе над подложкой на протяжении всего процесса наращивания.

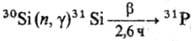

Легирование П. м. может

быть осуществлено также путем радиац. воздействия на кристалл, когда в результате

ядерных р-ций с участием собств. атомов в-ва образуются электрически активные

примеси. Наиб. интерес для радиац. легирования представляет воздействие тепловыми

нейтронами, к-рые обладают большой проникающей способностью, что обеспечивает

повыш. однородность легирования. Концентрация примесей, образующихся в результате

нейтронного облучения, определяется соотношением: Nпр =

= N0siCift, где

N0-кол-во атомов в единице объема П.м.; si-сечение

поглощения тепловых нейтронов; Ci- со держание (%) соответствующего

нуклида в естеств. смеси; ср-плотность потока тепловых нейтронов; t -

время облучения. Легирование облучением тепловыми нейтронами обеспечивает строго

контролируемое введение заданных концентраций примеси и равномерное ее распределение

в объеме кристалла. Однако в процессе облучения в кристалле образуются радиац.

дефекты, для устранения к-рых необходим последующий высокотемпературный отжиг.

Кроме того, может появиться наведенная радиоактивность, требующая выдержки образцов

после облучения. Легирование облучением тепловыми нейтронами обычно используют

для получения однородно легированных фосфором монокристаллов Si с высоким уд.

электрич. сопротивлением. В данном случае происходят след. ядерные р-ции:

Перспективен этот метод

для GaAs и ряда др. П. м.

При создании структур с

p-n-переходами для полупроводниковых приборов широко используют легирование

путем диффузионного введения примеси. Профиль концентрации примеси при диффузии

описывается обычно ф-цией ошибок и имеет вид плавной кривой, характер к-рой

определяется след. факторами: т-рой и временем проведения процесса; толщиной

слоя, из к-рого осуществляется диффузия; концентрацией и формой нахождения примеси

в источнике, а также ее электрич. зарядом и возможностью взаимодействия с сопутствующими

примесями и дефектами в П. м. Из-за малых значений коэф. диффузии осн. легирующих

примесей диффузионное легирование обычно проводят при высоких т-рах (для Si,

напр., при 1100-1350°С) и в течение длит. времени;

при этом оно, как правило, сопровождается генерированием в кристалле значит.

кол-ва структурных дефектов, в частности дислокаций. При диффузионном легировании

возникают трудности в получении тонких легированных слоев и достаточно резких

p-n-пере-ходов.

Для получения тонких легированных

слоев перспективны процессы ионного легирования (ионной имплантации), при к-рых

введение примесных атомов в приповерхностный слой материала осуществляется путем

бомбардировки соответствующими ионами с энергией от неск. КэВ до неск. МэВ.

Возможность введения практически любой примеси в любой П.м., низкие рабочие

т-ры процесса, гибкое управление концентрацией и профилем распределения вводимой:

примеси, возможность легирования через диэлектрич. покрытия с получением тонких,

сильно легированных слоев обеспечили широкое распространение этого метода в

технологии полупроводниковых приборов. Однако в процессе ионного легирования

генерируются собств. точечные дефекты структуры, возникают области разупорядочения

решетки, а при больших дозах-аморфизованные слои. Поэтому для получения качеств.

легированных слоев необходим последующий отжиг введенных дефектов. Отжиг проводят

при т-рах суще-ртвенно более низких, чем при диффузии (для Si, напр., не выше

700-800°С). После отжига св-ва имплантированных слоев близки к св-вам материала,

легированного до тех же концентраций традиц. методами.

Структурные дефекты. Осн.

структурными дефектами в монокристаллах и эпитаксиальных слоях П.м. являются

дислокации, собств. точечные дефекты и их скопления, дефекты упаковки. При выращивании

монокристаллов дислокации возникают под действием термич. напряжений, обусловленных

неоднородным распределением т-ры в объеме слитка. Др. источниками дислокаций

в монокристаллах являются дислокации, прорастающие из затравки, примесные неоднородности,

отклонения от стехио-метрич. состава. Часто дислокации образуют в кристаллах

устойчивые скопления - малоугловые границы. Осн. способами снижения плотности

дислокаций в монокристаллах являются: уменьшение уровня термич. напряжений путем

подбора соответствующих тепловых условий выращивания, обеспечение равномерного

распределения состава в объеме, строгий контроль стехиометрич. состава, введение

"упрочняющих" примесей, затрудняющих движение дислокаций и их размножение.

В настоящее время даже в пром. условиях выращивают бездислокац. монокристаллы

Si диаметром до 250 мм. Успешно решается задача получения бездислокац. монокристаллов

Ge, GaAs, InSb и др. П. м.

В эпитаксиальных композициях

осн. источниками дислокаций являются: напряжения несоответствия, обусловленные

различием периодов решетки сопрягающихся материалов; термич. напряжения из-за

различия коэф. термич. расширения сопрягающихся материалов или неравномерного

распределения т-ры по толщине и пов-сти наращиваемого слоя; наличие градиента

состава по толщине эпитаксиаль-ного слоя. Особенно трудна задача получения малодисло-кац.

гетерокомпозиций. Для снижения плотности дислокаций в рабочем слое заданного

состава используют технику создания промежуточных по составу "градиентных"

слоев или подбирают изопериодные (с близкими значениями периодов кристаллич.

решетки) гетеропары. При выращивании на монокристаллич. подложке бинарных соед.

для создания изопериодных гетеропар используют Четверные твердые р-ры, в состав

к-рых входит и в-во подложки.

Важнейшими собств. точечными

дефектами в Ge и Si являются вакансии и междоузельные атомы, а также разл. рода

комплексы, образующиеся в результате взаимодействия этих дефектов между собой

или с атомами остаточных и легирующих примесей. В бинарных соед. точечными дефектами

м. б. вакансии в любой из подрешеток, междоузельные

атомы обоих компонентов, к-рые могут находиться в решетке в разл. положениях,

атомы компонента В на местах атомов А и наоборот. Как и в элементарных П. м.,

эти "простые" собств. точечные дефекты могут взаимодействовать между

собой и с примесями с образованием разнообразных комплексов. Еще более сложной

выглядит картина образования дефектов в многокомпонентных соед. и твердых р-рах.

Собств. точечные дефекты образуются при нагреве, облучении частицами высоких

энергий, пластич. деформациях; существ. роль играет отклонение состава от стехиометрического.

Наиб. эффективными способами снижения концентрации собств. точечных дефектов

в П.м. является термообработка в разл. средах. В случае хим. соединений термообработку

обычно проводят в атмосфере паров недостающего компонента, выбирая рабочие т-ры

с учетом конфигурации области гомогенности.

Применение. Важнейшая

область применения П.м.-микроэлектроника. П.м. составляют основу совр. больших

и сверхбольших интегральных схем, к-рые делают гл. обр. на основе Si. Дальнейший

прогресс в повышении быстродействия и в снижении потребляемой мощности связан

с созданием интегральных схем на основе GaAs, InP и их твердых р-ров с др. соед.

типа АIII ВV. В больших масштабах используют П. м. для

изготовления "силовых" электронных приборов (вентили, тиристоры,

мощные транзисторы). Здесь также осн. материалом является Si, а дальнейшее продвижение

в область более высоких рабочих т-р связано с применением GaAs, SiC и др. широкозонных

П. м. С каждым годом расширяется применение П.м. в солнечной энергетике. Основными

П.м. для изготовления солнечных батарей являются Si, GaAs, гетероструктуры GaxAl1_xAs/GaAs,

Cu2S/CdS, a-Si:H, гетероструктуры a-Si:H/a-SixC1-x:H.

С применением в солнечных батареях некристаллич. гидрированных Пг

м. связаны перспективы резкого снижения стоимости солнечных батарей. П.м. используют

для создания полупроводниковых лазеров и светодиодов. Лазеры делают на

основе ряда прямозонных соед. типа AIIIBV, AIIBIV,

AIVBVI и др. Важнейшими материалами для изготовления лазеров

являются гетероструктуры: GaxAl1_xAs/GaAs,

GaxIn1_xAsyP1-y/InP,

GaxIn1-xAs/InP, GaxIn1_xAsyP1-y/

/GaxAs1_xPx. Для

изготовления светодиодов широко используют: GaA, GaP, GaAs1-xPx,

GaxIn1-xAs, GaxAl1-xAs

и др. П.м. составляют основу совр. приемников оптич. излучения (фотоприемников)

для широкого спектрального диапазона. Их изготовляют на основе Ge, Si, GaAs,

GaP, InSb, InAs, GaxAl1-xAs, GaxIn1-xAs,

GaxIn1-xAsyP1_y,

CdxHg1-xТе, Pbx Sn1-xTe

и ряда др. П. м. Полупроводниковые лазеры и фотоприемники-важнейшие составляющие

элементной базы волоконно-оптич. линий связи. П.м. используются для создания

разл. СВЧ приборов (биполярных и полевых транзисторов, транзисторов на "горячих"

элект-ронах, лавинопролетных диодов и др.). Важные области применения П.м.:

детекторы ядерных излучений (используют особо чистые Ge, Si, GaAs, CdTe и др.),

изготовление термохолодильников, тензодатчиков, высокочувствит. термометров,

датчиков магн. полей и т.п. приборов.

===

Исп. литература для статьи «ПОЛУПРОВОДНИКОВЫЕ МАТЕРИАЛЫ»: Горелик С.

С., Дашевcкий М. Я., Материаловедение полупроводников и металловедение, М.,

1973; Мильвидский М. Г., Полупроводниковые материалы в современной электронике,

М., 1986; Пасынков В. В., Сорокин В. С, Материалы электронной техники, 2 изд.,

М., 1986; Нашель-ский А. Я., Технология полупроводниковых материалов, М., 1987;

Мейли-хов Е. 3., Лазарев С. Д., Электрофизические свойства полупроводников.

(Справочник физических величин), М., 1987. М. Г. Мильвидский.

Страница «ПОЛУПРОВОДНИКОВЫЕ МАТЕРИАЛЫ» подготовлена по материалам химической энциклопедии.

|