|

ЦЕОЛИТЫ ПРОМЫШЛЕННЫХ

ЦЕОЛИТСОДЕРЖАЩИХ КАТАЛИЗАТОРОВ

|

Название цеолита

и ф-ла элементарной ячейки

|

Средний размер

каналов, нм*

|

Средний размер

полостей, нм

|

Соотношение атомов

Si/Al

|

|

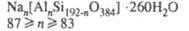

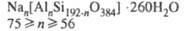

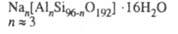

Тип А Na12[Al12Si12О48]

х 24H2О

|

0,41 (ЗД)

|

0,66; 1,14

|

1,0-1,05

|

Тип X

|

0,74 (ЗД)

|

0,66; 1,18

|

1,2-1,3

|

ТипY

|

0,74 (ЗД)

|

0,66; 1,18

|

1,7-2,1

|

|

Морденит Na8[Al8Si40O96]

x 28H2O

|

0,67 х 0,70 (1Д)

|

—

|

5,0

|

|

Эрнонит (K2,Ca,Mg,Na2)4,5[Al9Si27O72]

x 28H2O

|

|

0,63; 1,30

|

3,0

|

|

Оффретит Na5[Al5Si13O36]

x 15H2O

|

0,64 (1Д); 0,36

х 0,52 (2Д)

|

0,6; 0,74

|

3,5

|

ZSM-5

|

0,51 x0,56-0,51

x 0,55 (ЗД)

|

—

|

-30

|

* 1Д, 2Д и ЗД - соотв. одно-, двух- и трехмерные

структуры.

Активность и стабильность Ц. к. определяется

гл. обр. соотношением атомов Si/Al в кристаллич. каркасе цеолита, размерами

и строением полостей и каналов цеолита и матрицы, а также наличием в цеолите

или матрице катионов, отличных от щелочных и щел.-зем. металлов [напр.,

РЗЭ в цеолите (т. наз. РЗЭ-форма цеолита), элементы VI и VIII групп в цеолите

и матрице], или отсутствием катионов (напр., декатионированная Н-форма

цеолита).

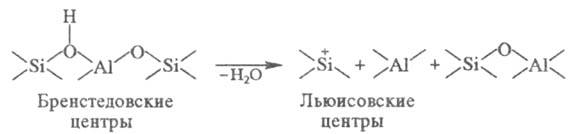

Различают моно- и бифункциональные Ц.

к. Монофункциональные катализаторы содержат кислотные бренстедовские (протоны,

связанные с каркасными атомами О) и льюисовские центры (катионы щелочных

металлов или трех-координир. атомы А1, находящиеся в местах с дефицитом

кислорода или местах расположения катионов):

Каталитич. действие таких Ц. к. связано

с их способностью образовывать карбониевые ионы, поэтому они способны ускорять

р-ции крекинга, изомеризации и диспропорционирования алкилароматич. углеводородов,

переноса водорода и др.

Бифункциональные Ц. к. помимо кислотных

центров содержат катионы металлов VI и VIII групп, заряд к-рых компенсирует

избыточный отрицат. заряд в каркасе цеолита. Наличие таких катионов определяет

способность Ц. к. ускорять окислит.-восстановит. р-ции. В связи с этим

на бифункциональных Ц. к. протекают два типа р-ций: на кислотных центрах

происходят р-ции, характерные для монофункциональных катализаторов; на

катионах металлов - р-ции гидрирования - дегидрирования (напр., гидрогенолиз,

гидрокрекинг, синтез углеводородов из метанола). Направление и селективность

р-ций определяются соотношением кол-ва кислотных центров и кол-вом введенного

в катализатор катиона металла.

В каждом из перечисленных в табл. типов

Ц. к. можно выделить подтипы с определенным мол.-ситовым эффектом. Такой

эффект Ц. к. обусловлен соразмерностью каналов и полостей цеолитов с молекулами

реагентов или продуктов р-ции. Напр., в случае селективного крекинга и

гидрокрекинга н-парафинов на узко- и среднепористых цеолитах с размерами

пор 0,3-0,6 нм соразмерность молекул исходных углеводородов с порами катализатора

способствует их доступу к активным центрам. В случае несоразмерности молекул

продуктов р-ции с порами катализатора их диффузия с активных центров затруднена,

что приводит к образованию значит. кол-в кокса на пов-сти катализатора.

Получают Ц. к., как правило, сухим смешением

или со-осаждением составляющих катализатор компонентов матрицы и цеолита.

Исключение составляет хим. способ "in situ", по к-рому сначала получают

матрицу, а затем в каналах ее пор выращивают цеолит.

Синтез цеолитов осуществляют кристаллизацией

в гидротермальных условиях реакц. смеси, содержащей Na2O, A12O3,

SiO2 и Н2О, или нагреванием гелей, образующихся при

смешении р-ра NaAlO2 и золя H4SiO4. Состав

смеси и условия синтеза определяют структуру цеолита. Получаемая обычно

Na-форма цеолита может подвергаться далее ионному обмену с разл. катионами,

структурному модифицированию и т. п.

Матрицу Ц. к. готовят на основе гидроксида

Аl, золя H4SiO4 или смеси р-ров NaOH с каолином.

Условия получения (т-ра, рН р-ра, время, а также кол-во вводимых соед.)

определяют пористость структуры матрицы, ее каталитич., связующие и др.

св-ва. После смешения компонентов матрицы с цеолитом из полученной массы

(суспензии, пасты и др.) разл. способами формуют частицы (микросферы, таблетки

и т. п.) с определенным распределением по размеру; после этого проводят

термич. обработку (сушку и/или прокаливание). При необходимости полученный

Ц. к. подвергают дальнейшему модифицированию.

Осн. пром. применение Ц. к.:

1) Каталитический крекинг тяжелых нефтяных

фракций для произ-ва высокооктановых бензинов.

Процесс проводят при т-рах 470-540 °С

и давлении до 0,4 МПа на монофункциональных Ц. к., содержащих цеолиты в

Н- или РЗЭ-форме, с разл. соотношением атомов Si/Al (содержание цеолита

в Ц. к. 50-60% по массе). Для повышения октанового числа бензина и выхода

сжиженных нефтяных газов в катализатор вводят также цеолит типа ZSM-5 (5-10%

по массе), обеспечивающий селективный крекинг н-парафинов. Его матрица

содержит каолин, А12О3 и синтетич. аморфный алюмосиликат.

2) Гидрокрекинг тяжелых нефтяных фракций

для произ-ва бензина, реактивного и дизельного топлива.

Процесс проводят при т-рах 300-400 °С

и давлении 10-20 МПа на бифункциональных Ц. к. на основе цеолита типа Y

в Н- и РЗЭ-форме с разл. соотношением атомов Si/Al; гидрирующую функцию

выполняют металлы Pt-группы или оксиды Ni(Co) и Мо, введенные в матрицу

в кол-ве до 10% по массе.

3) Произ-во смазочных, изоляционных масел

и гидравлич. жидкостей из нефти.

Процесс проводят при 350-400

oС

и давлении до 4 МПа в присут. бифункционального Ц. к., содержащего до 60-70%

по массе цеолита ZSM-5, морденита, эрионита или оффретита (в Н- или катионной

форме), металлы Pt-группы или Ni(Co), Mo(W) в кол-ве 10% по массе.

4) Гидроизомеризация бензиновых фракций

для произ-ва высокооктановых компонентов моторных топлив.

Изомеризацию низкооктановых углеводородов

(н-пентана, н-гексана) проводят при 220-300

оС

и давлении 2-3 МПа на бифункциональных Ц. к. типа морденкта или типа Y

(содержание 60-70% по массе) с нанесенными металлами Pt-группы.

5) Повышение октанового числа риформинг-бензинов

и про-из-во сжиженного нефтяного газа (селектоформинг).

Процесс проводят при 350-450 °С и давлении

до 3 МПа на бифункциональных Ц. к. на основе цеолита эрионита (содержание

60-70% по массе) в Ni- или РЗЭ-форме. Такой Ц. к. обладает селективным

эффектом в отношении н-парафинов.

Др. процессы с использованием Ц. к.: изомеризация

и диспропорционирование ароматич. углеводородов, произ-во этилбензола,

бензина из метанола, ароматич. углеводородов из пропана и бутана.

===

Исп. литература для статьи «ЦЕОЛИТЫ ПРОМЫШЛЕННЫХ ЦЕОЛИТСОДЕРЖАЩИХ КАТАЛИЗАТОРОВ»: Крекинг нефтяных фракций на

цеолитсодержащих катализаторах, М., 1982; Якобс П. А., Карбоний-ионная

активность цеолитов, пер. с англ., М., 1983; Радченко Е. Д., Нефедов Б.

К., Алиев P. P., Промышленные катализаторы гидрогенизационных процессов

нефтепереработки, М., 1987; Перспективные процессы и катализаторы нефтепереработки

и нефтехимии, Сб. науч. тр. ГрозНИИ, М., 1990.

О. В. Крюков.

Страница «ЦЕОЛИТЫ ПРОМЫШЛЕННЫХ ЦЕОЛИТСОДЕРЖАЩИХ КАТАЛИЗАТОРОВ» подготовлена по материалам химической энциклопедии.

|