|

ВОЗДУХА РАЗДЕЛЕНИЕ, проводится с целью выделения из воздуха О2,

N2 и благородных газов. Применяют криогенный, адсорбционный

и диффузионный методы. Два последних, несмотря на определенные достоинства,

имеют ограниченное распространение из-за трудности создания разделит. установок

большой производительности.

Криогенный метод. В. р. осуществляется при криогенных

т-рах (ниже — 150°С) в т. наз. воздухоразделит. установках (ВРУ) путем

ректификации; воздух предварительно подвергают сжижению. Теоретически миним.

работа, необходимая для В. р., при обратимом процессе определяется только

начальным состоянием воздуха и конечным состоянием продуктов разделения:

LМИН = ,

где Т - т-ра окружающей среды, ,

где Т - т-ра окружающей среды, -изменение

энтропии системы. Действит. расход энергии в ВРУ намного больше, что объясняется

потерями холода в окружающую среду, недорекуперацией (необратимостью теплообмена

между воздухом и продуктами разделения), гидравлич. сопротивлениями и др.

Так, расход энергии на получение 1 м3 99,5%-ного О2

достигает 0,38-0,42 кВт*ч, тогда как LMИH = 0,067 кВт*ч. -изменение

энтропии системы. Действит. расход энергии в ВРУ намного больше, что объясняется

потерями холода в окружающую среду, недорекуперацией (необратимостью теплообмена

между воздухом и продуктами разделения), гидравлич. сопротивлениями и др.

Так, расход энергии на получение 1 м3 99,5%-ного О2

достигает 0,38-0,42 кВт*ч, тогда как LMИH = 0,067 кВт*ч.

В атм. воздухе возможно присутствие углеводородов (ацетилена, пропилена,

пропана и др.), к-рые при криогенных т-рах затвердевают и образуют с жидким

О2 взрывоопасные смеси. Поэтому для обеспечения полной взрыво-безопасности

ВРУ снабжены спец. системами очистки воздуха и продуктов его разделения

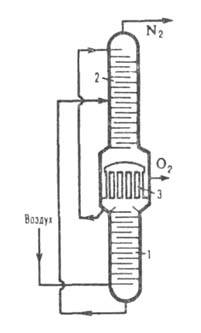

от орг. примесей. Ректификацию воздуха обычно проводят в аппарате двукратного

действия, к-рый состоит из двух расположенных одна над другой колонн (рис.

1) со встроенным между ними по высоте или выносным конденсатором-испарителем.

Трубное пространство последнего сообщается с ниж. колонной, и в нем конденсируются

пары азота, образующие флегму для обеих колонн. Межтрубное пространство

конденсатора сообщается с верх. колонной, являясь одновременно ее кубом

и испарителем. Давление в верхней колонне (0,14 МПа) обусловливается в

осн. гидравлич. сопротивлениями, к-рые должны преодолеть продукты разделения,

отводимые из ВРУ. Давление в ниж. колонне (0,55 МПа) соответствует т-ре

конденсации паров азота жидким кислородом, кипящим в кубе верх. колонны.

Принятому перепаду давлений между трубным и межтрубным пространством конденсатора

отвечает разность т-р 2,5°С. Давление, необходимое для проведения процесса,

обусловливается требуемой холодопроизводительностью, агрегатным состоянием

продуктов разделения и указанными выше необратимыми потерями. В соответствии

с этим различают ВРУ низкого и среднего давления.

Рис. 1. Аппарат двукратной ректификации: 1, 2-ректификац. колонны;

3 - конденсатор-испаритель.

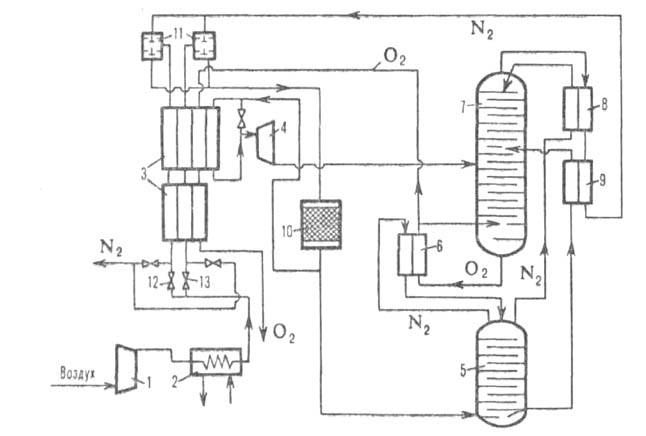

ВРУ низкого давления (рис. 2) применяют для получения газообразных продуктов

разделения. Очищенный от мех. примесей воздух сжимают компрессором до давл.

0,55 МПа, а требуемая холодопроизводительность достигается расширением

части его в турбодетандере до давл. 0,14 МПа. По этой схеме, основоположником

к-рой был П. Л. Капица, строится большинство крупных отечеств. и зарубежных

ВРУ. Решающим фактором, определившим возможность их создания, явилась разработка

П. Л. Капицей высокоэффективного реактивного турбодетандера.

Рис. 2. Принципиальная схема воздухе раздели т. установки низкого

давления: 1-турбокомпрессор; 2-концевой холодильник; 3 -реверсивные теплообменники;

4-турбодетандер; 5, 7-соотв. нижняя и верхняя ректификац. колонны; 6-конденсатор-испаритель;

8, 9-охладители соотв. азотной флегмы и кубовой жидкости: 10-адсорбер;

11 и 12, 13-клапаны соотв. автоматического и принудительного переключения

потоков.

Сжатый в компрессоре воздух охлаждается затем продуктами разделения

до - 170°С в переключающихся регенераторах или реверсивных пластинчатых

теплообменниках. Одновременно с понижением т-ры воздуха вымораживаются

содержащиеся в нем водяные пары и СО2. Затвердевшие примеси

сублимируются и выносятся при рекуперации холода продуктами разделения

и при соответствующем переключении теплообменных аппаратов. Далее

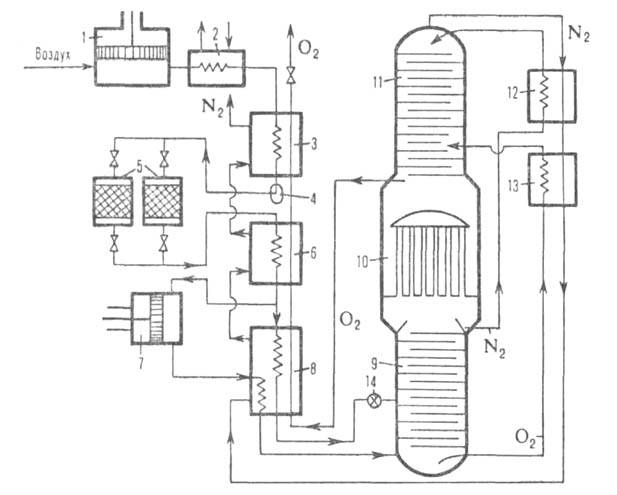

Рис. 3. Принципиальная схема воздухоразделит. установки среднего

давления: 1-компрессор; 2-концевой холодильник; 3, 6-соотв. предварительный

и основной теплообменники; 4-отделитель влаги; 5-блок комплексной адсорбц.

очистки воздуха; 7 - детандер; 8- теплообменник-ожижитель; 9, 11-соотв.

нижняя и верхняя ректификац. колонны; 10-конденсатор-испаритель; 12, 13-охладители

соотв. азотной флегмы и кубовой жидкости; 14-дроссельный вентиль.

воздух подвергается адсорбц. очистке от ацетилена и др. взрывоопасных

примесей и делится на три потока. Первый (большая часть воздуха) поступает

на разделение в ниж. колонну. Второй подогревается в теплообменниках и

смешивается с третьим потоком; смесь после расширения в турбодетандере

направляется на разделение в верх. колонну. В ниж. колонне происходит предварит.

ректификация воздуха на 97,0-99,9%-ный N2 и жидкость, содержащую

36-40% О2; последняя окончательно разделяется на N2

и О2 требуемой концентрации в верх. колонне. В обеих колоннах

в результате массообмена между поднимающимися вверх парами N2

и О2 и стекающей вниз флегмой (жидким N2) пары обогащаются

азотом (конденсируется высококипящий О2), а жидкость-кислородом

(испаряется низкокипящий N2). При этом азот отводится из верх.

колонны сверху, а кислород - из ее куба.

ВРУ среднего давления (рис. 3) используют для получения жидких продуктов

разделения. В этих установках в отличие от ВРУ низкого давления большая

часть сжатого (до 3 МПа и выше) воздуха расширяется до 0,55 МПа в турбодетандере,

благодаря чему обеспечивается необходимое увеличение холодопроизводительности.

В. р. также производится в аппарате двукратной ректификации.

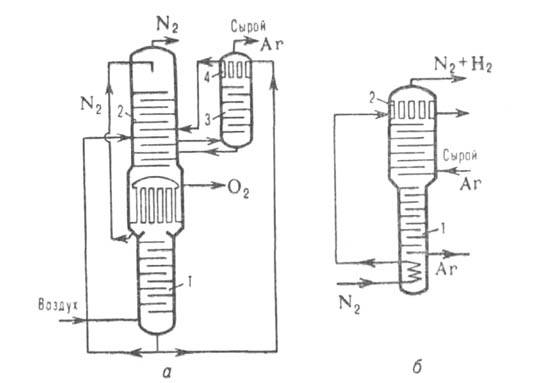

Получение Аг. При В.р. содержащийся в воздухе Аr(0,93%) распределяется

между N2 и О2. При получении чистого азота осн. кол-во

Аг отводится с кислородом (до 4%), при получении чистого кислорода - с

азотом (до 1%). Наличие в N2 и О2 примеси Аг не всегда

допустимо. Напр., при синтезе NH3 из элементов Аr как инертный

газ накапливается в системе, что снижает эффективное давление процесса.

Кроме того, поддержание в цикле содержания Аr на допустимом уровне приводит

к необходимости непрерывного вывода (путем продувки) из системы части циркулирующей

азотоводородной смеси. Чистые азот и кислород получают отбором из верх.

колонны фракции N2-O2-Ar, а Аг как целевой продукт

- ректификацией данной фракции в дополнит. колонне (рис. 4, а). Отводимый

из этой колонны сырой Аr, содержащий 2-5% О2 и 1-2% N2,

смешивают (для связывания О2) с водородом и подвергают очистке

от О2 на палладиевом катализаторе. От азота и нек-рого избытка

водорода аргон освобождают ректификацией в спец. колонне (рис. 4,6).

Рис. 4. Схема получения аргона: a-блок выделения сырого аргона, где

1. 2-соотв. нижняя и верхняя ректификац. колонны, 3-дополнит, колонна,

4-конденсатор; б-блок выделения азота, где 1-ректификац. колонна, 2 - конденсатор.

Получение Ne, Кr и Хе. Неон в составе азото-неоногелиевой смеси вместе

с Н2 накапливается под крышкой конденсатора-испарителя. Далее

эта смесь обогащается противоточной дефлегмацией в спец. концентраторе,

расположенном над тарелками верх. ректификац. колонны в сборнике жидкого

азота. Смесь неона с гелием отбирается из-под крышки концентратора. Криптон

и ксенон, накапливаемые в кубе верх. колонны, выделяются при получении

больших кол-в кислорода и азота. Смесь О2-Кr-Хе разделяется

в дополнит. колонне, из куба к-рой отбирается жидкий О2, содержащий

небольшие кол-ва Кr и Хе (т. наз. первичный концентрат). Ne из неоно-гелиевой

смеси и Кг и Хе из обогащенного первичного концентрата выделяются адсорбц.

методом.

Адсорбционный метод. Основан на избират. адсорбции молекул разл. газов.

Селективная адсорбция N2 наиб. сильно проявляется на синтетич.

цеолитах типа СаА, у к-рых соотношение А = SiO2/Al2O3

не превышает 2, а также на прир. морденитах и клиноптилолитах. Движущая

сила процесса - перепад давлений газа над цеолитом при адсорбции и десорбции.

Адсорбцию проводят, как правило, при 20-30°С и 0,1-0,6 МПа, десорбцию -

при 20-30°С снижением давления до атмосферного с послед. промывкой частью

продукта или путем вакуумирования. Целевой продукт-воздух, обогащенный

О2 (30-95%). Он образуется в газовой фазе и отбирается из ВРУ

под тем же давлением, что и воздух, к-рый поступает на разделение. Продукт,

содержащий до 80% О2, обычно производят в одну ступень, более

концентрированный экономичнее получать в две ступени. Коэф. извлечения

продукта из воздуха зависит от требуемой степени его чистоты и давления

процесса и колеблется в пределах 0,3-0,8; при этом расход энергии составляет

от 0,2 до 1,0 кВт*ч/м3 продукта.

В ВРУ с селективной адсорбцией О2 при т-ре окружающей среды

применяют активные угли типа молекулярных сит (напр., угли, получаемые

карбонизацией поливинилиденхлорида). Преимуществ. адсорбция О2

происходит вследствие большей скорости диффузии его в поры угля, диаметр

к-рых соизмерим с диаметром молекул О2 (2,8-10-10

м). Более крупным молекулам N2 для проникновения в поры угля

требуется гораздо больше времени. Напр., для нек-рых типов углей объемное

насыщение N2 через 2 мин после контакта адсорбента с воздухом

составляет лишь 2%, для О2 - 40%; через 5 мин-соотв. 4 и 77%.

В результате осн. масса кислорода оказывается адсорбированной, а азот,

оставшийся в газовой фазе, отводится из адсорбера под давл. 0,1-0,6 МПа

как один из продуктов разделения, содержащий 0,5-3,0% О2. Затем

давление снижают до атмосферного и отбирают др. продукт - адсорбат, обогащенный

кислородом. При этом в одноступенчатом процессе получают продукт, содержащий

50-60% О2, в двухступенчатом - 90-95%. Уд. производительность

ВРУ по обогащенному воздуху достигает ок. 30 м3/ч на 1 м3

адсорбента.

Адсорбц. метод широко применяется для разделения смесей Ne - Не и Кг

- Хе. Смесь, содержащую до 50% неона и гелия, предварительно очищают от

N2 с помощью активного угля при т-рах от — 190 до — 200 °С и

вводят в адсорбер, где на слое угля подвергают термич. разделению. При

этом многократно происходят десорбция в нагретых слоях и послед. адсорбция

в холодных, в результате чего Ne практически полностью вытесняет Не из

адсорбиров. фазы. Сначала из адсорбера выводится почти чистый Не, затем

фракция He-Ne и, наконец, чистый Ne, содержащий 0,1-0,2% Не. Коэф. извлечения

Ne в зависимости от степени его чистоты составляет 0,6-0,8.

Первичный концентрат Kr-Хе, отбираемый из ВРУ, представляет собой смесь

кислорода с 0,1-0,2% криптона и ксенона и примерно таким же кол-вом углеводородов.

Для предотвращения взрывов этот концентрат очищают от углеводородов, окисляя

их на катализаторе (напр., активном А12О3) при 650-750°С

и поглощая цеолитом в адсорбере продукты окисления. Затем концентрат подвергают

ректификации для очистки от О2, благодаря чему содержание смеси

Кr-Хе в исходном концентрате увеличивается в 500-1000 раз. Одновременно

повышается содержание углеводородов, поэтому необходима повторная очистка

от них на катализаторах и от продуктов окисления - на цеолитах. Далее смесь

Kr-Хе сжижают и разделяют в аппарате двукратной ректификации (см. выше).

Применение адсорбц. метода позволяет существенно упростить по сравнению

с традиц. методами обогащения технологию получения Кг и Хе.

Криогенная ректификация экономичнее, чем адсорбция, при получении продуктов

разделения в больших масштабах. Для ВРУ малой и средней производительности

упомянутые методы сопоставимы по энергозатратам; по металлоемкости, простоте

конструкции, удобству обслуживания и возможности полной автоматизации установок

адсорбц. метод значительно превосходит криогенное ректификац. В. р.

Диффузионный метод. Заключается в разделении компонентов воздуха благодаря

различию между их коэф. газопроницаемости через спец. мембраны. Движущая

сила процесса - разность парциальных давлений компонентов воздуха и диффундирующей

смеси по обе стороны мембраны. По одной схеме воздух, очищенный от пыли

на фильтре, направляется вентилятором при атм. давлении в мембранный аппарат,

где в зоне под мембраной с помощью вакуум-насоса создается разрежение;

по другой - вместо вентилятора используют компрессор, к-рый подает воздух

в аппарат под повыш. давлением. В обоих случаях воздух в аппарате разделяется

на два потока: проникающий (пермеат) и не проникающий (нонпермеат) через

мембрану. Кислород проникает через мембрану в неск. раз быстрее, чем азот,

поэтому пермеат обогащается кислородом, а нонпермеат - азотом.

Содержание О2 в отбираемой смеси зависит от соотношений потоков

и давлений воздуха и пермеата, а также от разделяющей способности (селективности)

мембраны. При максимальных упомянутых соотношениях содержание О2 в

пермеате возрастает; для получения смеси, обогащенной N2, необходимо

поддерживать миним. соотношение потоков и макс. соотношение давлений воздуха

и пермеата. Содержание О2 и N2 в продуктах разделения

тем больше, чем выше селективность мембран. В пром-сти применяют мембраны

из поливинилтриметилсилана, обладающие хорошей селективностью и высокой

газопроницаемостью.

Диффузионный метод В. р. нашел практич. применение в тех случаях, когда

требуются относительно небольшие кол-ва воздуха, умеренно обогащенного

О2: в медицине для кислородной терапии, в рыборазведении для

насыщения кислородом воды прудов и др. водоемов, на электростанциях при

сжигании газообразных топлив (гл. обр. прир. газа в спец. газогенераторах

для прямого преобразования тепловой энергии в электрическую), при биол.

очистке сточных вод, в городском х-ве при сжигании бытовых отходов и др.

Полученный этим методом 90-97%-ный N2 используется для создания

инертной среды во многих химико-технол. процессах, а также при хранении

и транспортировке горючих и взрывоопасных в-в, при хранении плодов, овощей,

семян и т.д. См. также Защитный газ.

В. р. с применением мембран осуществляется непрерывным способом, при

т-ре окружающей среды без фазовых превращ., что наряду с простотой аппаратурного

оформления определяет экономичность этого метода. См. также Мембранные

процессы разделения.

===

Исп. литература для статьи «ВОЗДУХА РАЗДЕЛЕНИЕ»: Разделение воздуха методом глубокого охлаждения, под ред.

В.И. Епифановой, Л.С. Аксельрода, 2 изд., т. 1-2, М., 1973; ХвангС.-Т.,

Каммермейер К., Мембранные процессы разделения, пер. с англ., М., 1981;

Беляков В. П., Криогенная техника и технология, М., 1982; Кельцев Н. В.,

Основы адсорбционной техники, 2 изд., М., 1984. В.П.Беляков.

Страница «ВОЗДУХА РАЗДЕЛЕНИЕ» подготовлена по материалам химической энциклопедии.

|