Суммируя планы компаний на несколько лет вперёд, можно получить прогноз прироста мощностей (по сырью) различных процессов, а также и товарных бензинов, принимая за 50% выход бензиновой фракции в процессе каталитического крекинга (табл. 1). Это довольно приблизительный прогноз, поскольку планы постоянно корректируются.

Прогноз прироста мощностей в 2008-2015 г.г. (тыс. т.)

Процесс | 2008 | 2009 | 2010 | 2011 | 2012 | Итого к 2012 г. | | Каталитический крекинг | 1500 | 4200 | 3600 | 1200 | 1200 | 11700 | | Каталитический риформинг | - | - | - | 600 | 660 | 1200 | | Алкилирование | - | 80 | 850 | 300 | - | 1230 | | Изомеризация | 1595 | - | 300 | 150 | 270 | 2315 | | Предполагаемый прирост производства высокооктанового бензина | 2350 | 2200 | 2950 | 1650 | 2150 | 11300 |

При этом следует иметь в виду, что максимальное октановое число (по исследовательскому методу) составляет для бензинов:

- каталитического крекинга – 94

- изомеризации – 92

- алкилирования – 96. Таким образом, прирост мощностей по выработке бензиновых фракций с октановым числом 94-96 ед. в течение ближайших пяти лет составит не более 12 млн. т. Можно полагать, что такие темпы только обеспечат прирост производства бензинов вообще и не смогут полностью удовлетворить реструктуризацию бензинового баланса в сторону увеличения доли бензинов с высоким октановым числом. Учитывая компонентный состав товарных бензинов, можно полагать, что среднее октановое число бензинового фонда страны составит около 92 ед. Недобор придётся компенсировать при помощи антидетонаторов и высокооктановых добавок. Нам представляется, что наиболее оптимальной антидетонационной добавкой является смесь ММА (монометиланилин) и МТБЭ. Чтобы получить бензин с ОЧ на уровне 98, в бензины с ОЧ, равным 92, достаточно ввести композицию 1% ММА и 10% МТБЭ. Ориентируясь на потребность страны в автобензинах на уровне 35-40 млн. т/год (в 2006 г. было потреблено около 31 млн. т бензина), примерная потребность в ММА составит 350-400 тыс. т/год, в МТБЭ – 3,5-4,0 млн. т/год. Это потребует строительства новых мощностей и решения сырьевых вопросов. Однако, достаточный потенциал для решения этих вопросов, по нашему мнению, в России есть. Снижение содержания серы в бензинах представляет собой трудную задачу. С одной стороны, этот показатель задан весьма жёстко. С другой стороны, на переработку поступают сернистые нефти и содержание серы в них будет только расти. Важнейший способ снижения содержания серы – гидроочистка. В некоторой степени содержание серы в товарных бензинах снижается за счёт вовлечения в их состав компонентов, заведомо серы не содержащих: МТБЭ, алкилата, изомеризата, каталитического риформинга. В бензины сера попадает, главным образом, с продуктами каталитического крекинга, в которых её содержание может достигать 1 %. Гидроочистке можно подвергать как сами эти продукты, так и сырьё – вакуумный газойль. Второй путь предпочтительнее, так как он обеспечивает максимальный выход бензина. Для того, чтобы содержание серы в бензине не превышало 30 ppm (категория 4) в сырье её должно быть не более 0,1%. Это вполне обеспечивается современными методами гидроочистки. Согласно ФЦП «Энергетическая стратегия России до 2020 г.», согласованной с планами нефтяных компаний, в период до 2012 г. планируется ввод в строй мощностей по гидроочистке вакуумного газойля в размере около 8 млн. т. Учитывая, что одновременно с каталитическим крекингом развивается процесс гидрокрекинга, и кроме того, строятся установки по гидроочистке бензиновых фракций, можно полагать, что процессами обессеривания отечественная нефтепереработка будет обеспечена. Надо отметить, что заводы располагают и другими процессами обессеривания. Фракции лёгких углеводородов, содержащие. в основном, меркаптаны, подвергаются щелочной обработке. Развивается селективное гидрирование. Наконец, возможна такая модификация процесса каталитического крекинга, в котором большая часть серы будет убираться из продукта уже в самом этом процессе. В заключение надо отметить, что в процессе обессеривания имеется много возможностей разработки оригинальных технических решений. Гидрообработка в принципе позволяет решить вопросы и снижения содержания олефинов и ароматических углеводородов. Однако её возможностями пользуются в ограниченной степени. Дело в том, что углеводороды обеих этих групп являются высокооктановыми компонентами бензинов. Вследствие этого их стараются оставить в бензине на грани максимально возможного. Что касается бензола, то имеется несколько путей его извлечения из бензина. Возможно вырезать фракцию 70-90 оС риформинга и использовать её в нефтехимическом производстве. Можно её проалкилировать и в виде алкилбензина возвратить в товарный бензин (если позволяет общая концентрация ароматических углеводородов). Наконец, сокращение содержания продуктов риформинга в товарном бензине позволяет уменьшить в нём содержание бензола (концентрация бензола в продуктах риформинга составляет 3-7%).

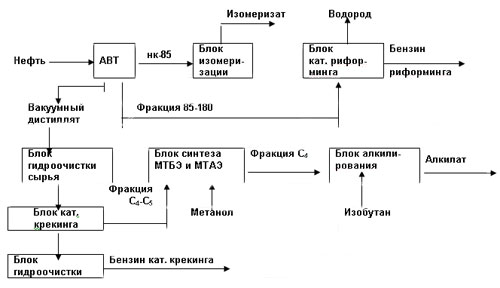

В заключение приведём вариант блок-схемы переработки нефти с получением автомобильных бензинов, отвечающих современным требованиям. Согласно этой схеме обезвоженная и обессоленная нефть разгоняется на фракции н.к.-85 оС, 85-180 оС и вакуумный дистиллят. Фракция н.к.-85 оС направляется на установку изомеризации, а 85-180 оС – на установку риформинга. В обоих случаях получают высокооктановые компоненты. Вакуумный дистиллят после предварительной гидроочистки подвергается каталитическому крекингу, в процессе которого получают бензин каталитического крекинга с ОЧИ 92-94 и олефинсодержащую фракцию С4-С5. Она подвергается метилированию с получением МТБЭ и МТАЭ, а часть изобутилена может быть использована для получения алкилата. Компаундированием полученных компонентов получают товарный бензин с октановым числом 95-98 по исследовательскому методу.

По материалам доклада «О готовности российских НПЗ к переходу на евростандарты».

Авторы: А.М.Данилов, В.Е.Емельянов, ВНИИ НП www.Newchemistry.ru

|