Конструкция конвекционной зоны • Котел с тонкими трубами по расчету завода-изготовителя; • Обеспечение оптимизированного доступа; • Модульная и предварительно собранная конструкция; • Минимальные строительно-монтажные издержки.

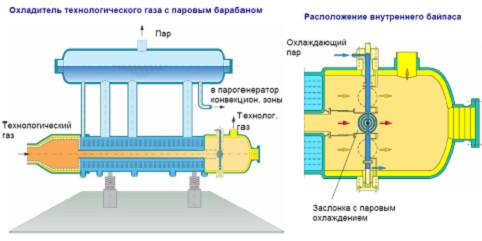

Конструкция конвекционной зоны Из радиантной зоны риформинга дымовые газы по туннелям дымового газа, расположенным в нижней части печи между рядами реакционных труб, поступают в конвекционную зону риформинга при температуре примерно 1000-1050 °С. Тепло, содержащееся в дымовом газе, используется для испарения технологического конденсата, перегрева пара, подогрева воздуха сгорания и смесей сырье/пар. Дымовые газы выводятся из системы с помощью вентилятора дымового газа. При этом температура выбирается так, чтобы предотвращать конденсацию дымового газа и дальнейшего возникновения коррозии в дымоходе или в последующем оборудовании. Охладитель технологического газа • Для управления температурой он оснащен внутренней регулирующей заслонкой с паровым охлаждением; • Для ограничения теплового потока он имеет входные металлические или керамические втулки; • Входная и, если необходимо, и выходная камера, имеет двухслойную огнеупорную футеровку теплостойким кирпичом на горячей поверхности. • Охладитель полностью предварительно собран.

Охладитель технологического газа Необходимо охлаждать технологический газ перед тем, как поступает в высокотемпературную конверсию СО (ВТК СО). Охладитель технологического газа представляет собой горизонтальный жаротрубный паровой котел. Он рассчитан на естественную циркуляцию и присоединен к паровому барабану стояками и спускными трубами. Высокая надежность и чрезвычайно длительный срок службы охладителя технологического газа являются результатом интенсивной научно-исследовательской работы, соблюдения строгих требований по проектированию критических деталей (таких как входные втулки и система байпасов), подбора правильного материала и термического расчета, произведенного нашими специалистами. Его основные конструктивные черты – следующие: • Гибкие трубные решетки; • Трубы приварены к трубной решетке с полным проплавлением; • Безопасная естественная циркуляция воды.

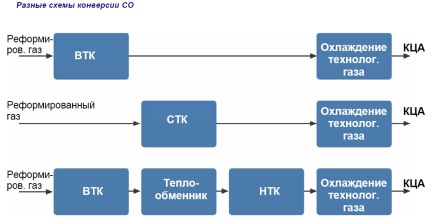

Конверсия СО Очевидно, что при более высокой степени конверсии СО в Н2 и СО2 одновременно уменьшается и потребление сырья и теплота сгорания топлива, подаваемого из короткоцикловой адсорбции (КЦА). Это в свою очередь требует повышенной подачи стороннего топлива. Имеются разные варианты конверсии СО - высокотемпературная конверсия (ВТК), среднетемпературная конверсия (СТК), низкотемпературная конверсия (НТК) или совмещение ВТК и НТК. Типичная температура на входе ВТК составляет от 320 до 350 °С. В ходе экзотермической реакции температура растет до примерно 420 °C. Если за этим следит НТК в адиабатическом реакторе с типичной входной температурой 200 °С, то получаются следующие эффекты: • уменьшение потребляемого сырья и повышение расхода топлива, что приводит к небольшому повышению расходных норм сырья и топлива; • повышение выработки пара на экспорт; • уменьшение абсорбированной теплопроизводительности (тепловой мощности).

Следовательно, использование относительно дорогого сырья и более дешевого топлива оправдало бы дополнительные инвестиции, связанные с совмещением ВТК с НТК. Вышеназванные результаты также могут быть достигнуты при замене ВТК и НТК изотермической СТК с типичной выходной температуры 260 °С. При мощностях по производству водорода 50 тыс. нм3/ч и более инвестиции. В изотермический реактор также были бы оправданы.

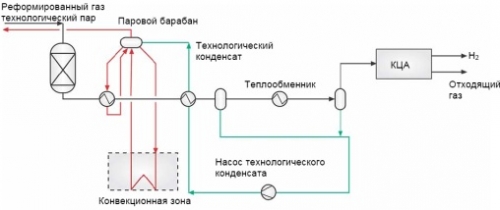

Рекуперация технологического конденсата • Технологический конденсат прямо утилизируется для производства технологического пара; • Деаэраторы или отпарные колонны не требуются, поэтому отсутствуют выбросы в атмосферу летучих углеводородных соединений (ЛОС); • Из деминерализованной воды получается чистый пар на экспорт; • Система успешно работает уже более 15 лет.

Система компании Uhde по прямой утилизации технологического конденсата

|