Регенерация смазочных веществ

Регенерацию смазочных веществ можно разделить на три основные категории действий: удаление загрязняющих веществ, обновление и восстановление системы присадок. Для удаления загрязняющих веществ (таких как твердые частицы, влага и т. д.), которые система поглотила или выработала, используются фильтры и прочие технологии разделения. Частицы и влага являются наиболее распространенными загрязнителями, которые проще всего удалить. Труднее удалить кислоту, гликоль, топливо и прочие химические загрязнители.

Использование технологий удаления загрязняющих веществ часто сводится к использованию больших циркуляционных систем смазки в таких устройствах, как турбины, бумагоделательные машины, гидравлические машины, и т. д. Тем не менее, здесь можно также использовать и более мелкие системы со смазкой разбрызгиванием или с погружением в ванну. Рассмотрим пример с коробкой передач со смазкой разбрызгиванием. Для обслуживания смазочного вещества обычной практикой является ежегодная замена масла, или замена раз в полгода. Основной целью замены масла, разумеется, является удаление загрязняющих веществ, поскольку само смазочное вещество, по большей части, пригодно к дальнейшей эксплуатации с физической и химической точек зрения. Кроме того, замена масла не является эффективным средством удаления загрязняющих веществ из большинства коробок передач с разбрызгиванием смазки. В целом ряде случаев, двигатель уже не работал какое-то время до процедуры смены масла, что позволило загрязнителям осесть в нижней части поддона картера. Когда механик сливает масло, обычно остается небольшой его остаток (поскольку выпускная задвижка расположена несколько выше нижней части поддона), а большая часть загрязняющих веществ сконцентрирована именно в этом остатке. После наполнения картера новым маслом и пуска двигателя, осевшие на дно загрязняющие вещества снова становятся взвешенными в масле, и двигатель остается примерно в том же состоянии, в котором он был до замены масла, несмотря на все затраты труда и материалов, которые были необходимы для осуществления замены масла!

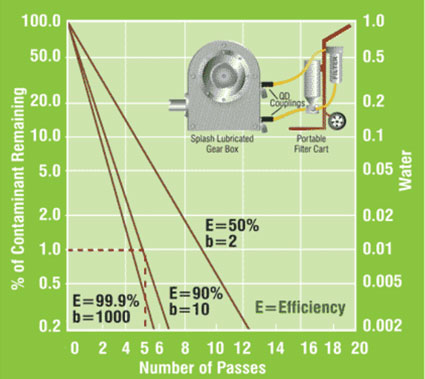

Более эффективной стратегией, которая широко применяется к небольшим двигателям со смазкой разбрызгиванием или погружением в ванну, является установка быстроразъемного соединения на смазываемые компоненты так, чтобы можно было подсоединять переносное устройство для удаления загрязнения (фильтрующий патрон) для очистки масла при работающем двигателе (рис. 1.).

Рис. 1. Переносное устройство для эффективного периодического удаления загрязняющих веществ из установок. Зависимость процентного содержания оставшихся загрязнений от числа циклов очистки при разной эффективности процесса. Хотя для того, чтобы правильно выполнить эту процедуру, надо действовать с большой осторожностью, с помощью данного метода можно активно и эффективно очистить двигатель (а это основная задача). Принимая во внимание тот факт, что масло и физически, и химически пригодно для продолжения эксплуатации (что может быть подтверждено с помощью проведения анализа масла), можно исключить необходимость производить замену масла. Точно так же, за счет этой процедуры работа, которая в обычных условиях должна выполняться во время остановки, преобразуется в работу, которая выполняется во время рабочего цикла, что соответствует нынешней тенденции применения программ материально-технического обслуживания, поддерживающих надежность и экономичное производство. Обновление

Обновление системы присадок обычно реализуется за счет использования частичного слива и долива масла в ходе рабочего цикла. Система присадок всего лишь обновляется, когда определенная процентная доля старого масла выводится и заменяется свежим маслом. Если исходить из того, что базовое масло не подверглось окислительному, термическому и/или гидролитическому разложению, и что масло не было загрязнено веществами, которые нельзя удалить, можно увеличить продолжительность цикла замены масла. Тем не менее, если базовое масло было повреждено, этот метод подобен помещению здорового человека в комнату, полную больных людей с надеждой, что его здоровье улучшит здоровье людей, которые окружают вновь прибывшего. При воздействии деградировавшего базового масла присадки в свежем масле, как правило, истощаются за очень короткое время, а смазочное вещество остается, в целом, без изменений. Восстановление

Воссоздание системы присадок смазочного вещества иногда называют восстановлением. Это значительно более сложный процесс, нежели просто удаление загрязняющих веществ или очистка системы присадок с частичной заменой отработанного масла на свежее. Восстановление системы присадок предполагает, по сути, повторное создание смеси смазочного вещества и системы присадок. Смешивание присадок для последующего встраивания в химическую структуру базового масла обычно требует использования сочетания теплового воздействия и механического усилия. Точно так же система присадок должна эффективно дополнять масло в том состоянии использования, в котором оно находится на данный момент. Для того чтобы правильно реализовать данный процесс, необходимо сначала определить, является ли масло кандидатом на восстановление присадок. Такое масло не должно иметь существенного повреждения базового масла и не должно содержать загрязняющих веществ, которые не поддаются удалению. Необходимо разобраться с текущим состоянием системы присадок, а это дело не простое. Затем, прежде чем начинать непростую процедуру смешивания прямо на месте, должна быть соответствующим образом составлена формула для восстановления системы присадок. В качестве дополнительных этапов может быть осуществлено моделирование процесса восстановления в лабораторных условиях, а успешность его реализации должна подтверждаться соответствующими испытаниями рабочих характеристик до применения процесса к восстановлению эксплуатируемого масла. Также испытание эксплуатационных характеристик должно осуществляться на находящемся в эксплуатации масле после проведения восстановления присадок. Эти меры необходимы для того, чтобы обеспечить эффективность процесса, но они значительно увеличивают затраты. Интервал между заменами масла

Распространенной проблемой при является определение интервала между заменами масла. Во-первых, необходимо решить, следует ли менять масло в соответствии с определенными интервалами времени, пробегом или определенными циклами, или же в зависимости от формирования определенных условий, используя анализ масла в качестве инструмента для принятия решения о замене. Такое решение зависит от нескольких факторов, включая данные об истории критичности и отказов данной машины, размере бака, доступности для технического обслуживания, потребности в дополнительной информации, предоставляемой анализом масла, включая информацию об уровнях загрязнения и продуктах износа и т. д.

Если принимается решение о замене масла в соответствии с временным интервалом, необходимо рассмотреть задачи замены масла, включая восстановление рабочих параметров смазочного вещества и удаление загрязняющих веществ. Слишком большое увеличение интервала может привести к созданию риска износа и отказа машины из-за недостаточно эффективной эксплуатации смазочного вещества и/или формирования слишком высоких уровней загрязнения. На это решение оказывают влияние такие факторы, как: температура эксплуатации, наличие загрязнения водой, уровни аэрирования (содержания воздуха), скорость попадания загрязняющих веществ внутрь и скорость износа в сочетании с предрасположенностью к риску и планированием периодов для проведения.

В случаях использования анализа масла необходимо учесть все факторы, обусловливающие суждение: о непригодности и деградации эксплуатационных характеристик смазочного вещества; об осторожности и ограничениях отбраковки для выбранных видов испытаний; об интервале забора образцов и проведения анализа; о методе забора образцов и системе, включая модификации оборудования машины, обучение и сертификацию персонала; а также о системе управления информацией, полученной в результате анализа масла. Так же, как и замена масла, производимая в соответствии с определенным временным интервалом, многие решения по программам анализа масла принимаются в зависимости от истории критичности и отказов машины, предрасположенности к риску, ограничений планирования и разработки графиков, и т. д Управление протечками

Машины, у которых имеются протечки, могут стать причиной несчастных случаев, пожаров, ненадлежащей/замедленной эксплуатации, несоответствий качества и оказания вредного воздействия на окружающую среду, не говоря уже о высоких материальных затратах и трудозатратах. В машинах могут быть протечки из-за недостатков конструкции, ненадлежащих эксплуатации или материально-технического обслуживания. В идеале протечками необходимо управлять с помощью определения источника и причины с последующим применением корректирующих действий для устранения протечки.

Управление протечками должно начинаться с оценки существующих протечек, в первую очередь, необходимо установить места протечек. Процедура начинается со специальной обработки для очистки внешних поверхностей оборудования и визуальной проверки. Легко можно обнаружить протечки с помощью специальных флуоресцентных красителей и ультрафиолетовых лучей. После того, как краситель запущен для циркуляции в масло, и ультрафиолетовое излучение применено, можно увидеть те места где существуют протечки. После определения мест протечек, все они заносятся в ведомость с присвоением номера, каждая протечка помечается так, чтобы ее можно было потом отыскать; осуществляется оценка значительности протечки на основе объема протечки и связанного с ее возникновением риска (например, несчастного случая, нанесения ущерба окружающей среде и т. д.), затем оценивается причина возникновения протечки и формулируется стратегия корректирующих действий для каждой протечки. После того, как вся информация задокументирована, принимается решение о том, какие из протечек будут ликвидироваться, а какие игнорироваться, в зависимости от существенности протечек и трудности их устранения.

Устранение протечек не всегда является экономически обоснованным, и, в этой связи, их управлением следует заниматься эффективно для того, чтобы уменьшить наносимый ими ущерб. Оболочки и системы желобов для протечек масла могут быть дороги и для установки, и для эксплуатации, а также они могут быть лишь частично эффективны. Там, где это возможно, устранение протечек предпочтительно. Ликвидация отходов смазочных веществ

Независимо от того, насколько хорошо обслуживается смазочное вещество, оно рано или поздно деградирует до такой степени, что уже больше не может считаться пригодным, и его необходимо будет удалить из машины и ликвидировать. По соображениям, связанным с охраной окружающей среды, ликвидация отходов смазочных материалов жестко контролируется Агентством по охране окружающей среды (EPA). Сводом федеральных нормативных документов (CFR) EPA, который устанавливает нормы управления отработанными маслами, является 40 CFR 279. Прочие Своды, которые также могут иметь отношение к этим вопросам, следующие:

40 CFR 260 – система управления вредными отходами;

40 CFR 261 – идентификация и создание перечня вредных отходов;

40 CFR 262 – стандарты, применимые к производителям вредных отходов;

40 CFR 263 – стандарты, применимые к транспортировщикам вредных отходов;

40 CFR 264 – стандарты для владельцев и операторов установок переработки, хранения и ликвидации вредных отходов;

40 CFR 265 – стандарты временного статуса для владельцев и операторов установок переработки, хранения и ликвидации вредных отходов;

40 CFR 266 – стандарты для управления специальными вредными отходами и специальными видами установок для управления вредными отходами;

40 CFR 268 - ограничения на захоронение отходов;

40 CFR 280 – стандарты для подземных резервуаров-хранилищ;

Данные документы доступны в сети на www.gpoaccess.gov/ecfr. Как видно из названий некоторых из них, на методы ликвидации отходов смазочных веществ влияет то, будет ли масло признано вредными отходами. Понятие вредных отходов подробно определено в документе 40 CFR 261.3. В целом, вредные отходы определяются следующими признаками:

- температура воспламенения ниже 60°С;

- способность корродировать металлические емкости;

- нестабильность и способность вступать в реакции при нормальных условиях;

- токсичность.

Большинство неорганических и синтетических отработанных масел не считается вредными отходами, тем не менее, они считаются вредными отходами, если смешаны с вредными маслами.

Закон о сохранении и восстановлении природных ресурсов (RCRA) определяет производителя отработанного масла, как человека, который делает масло подпадающим под действие нормативных актов. Объекты, которым необходимо ликвидировать свое отработанное масло, должны знать требования, предъявляемые к хранению в емкостях и ликвидации их отработанного масла. Ниже приведены некоторые руководства, но сюда включены не все нормативные акты, используемые в связи с отработанным маслом. Заключение использованного масла в емкости до утилизации

Независимо от того, идет ли речь о вредном или о не вредном масле, производители отработанного масла должны действовать в соответствии со всеми требованиями, относящимися к Контролю и Мерам Предупреждения Разливов (40 CFR 279.112) и Подземному Резервуару-Хранилищу (40 CFR 280) в дополнение к следующим требованиям2:

- баки и резервуары для хранения должны соответствовать предписаниям под номерами 40 CFR 264 и 40 CFR 265;

- емкости и надземные резервуары, используемые для хранения отработанного масла, должны быть в хорошем состоянии (никакого серьезного появления ржавчины) и не протекать.

- емкости и надземные резервуары, используемые для хранения отработанного масла на объекте производителя отработанного масла, должны быть снабжены ярлыками или четкими надписями со словами «Отработанное масло». Также шланги и трубы, которые используются для транспортировки отработанного масла в подземные резервуары-хранилища на объектах производителей отработанного масла, должны быть снабжены ярлыками или четкими надписями со словами «Отработанное масло».

- если будут обнаружены протечка или слив в окружающую среду, которые не подпадают под стандарты подземного хранения, производитель обязан произвести следующие действия по устранению загрязнения: 1) прекратить выпуск масла; 2) собрать в емкость выпущенное отработанное масло; 3) очистить место загрязнения и управлять надлежащим образом выпущенным отработанным маслом и прочими материалами; 4) при необходимости, отремонтировать или заменить любой протекающий контейнер или бак для отработанного масла до возобновления их использования. Требования к ликвидации

До тех пор, пока масло не рассматривается как отработанное, у производителя отходов есть два пути:

- утилизация отработанного масла на площадке с помощью установок, которые были спроектированы в соответствии с постановлениями правительства в области безопасности и борьбы с загрязнением.

- заключение контракта с компанией, занимающейся ликвидацией, для того, чтобы она забирала отработанное масло предпочтительно для утилизации или же для захоронения. Сжигание на площадке

Высокий энергетический потенциал отработанного масла делает его хорошим топливом, используемым либо отдельно, либо в сочетании с другими видами топлива: один литр отработанного масла, переработанного на топливо, содержит около 3900 кДж энергии. Объекты, на которых свое собственное отработанное масло сжигается прямо на площадке, должны следовать предписаниям, указанным в документе 40 CFR 279. Ликвидация третьей стороной

Для объектов, которые не занимаются ликвидацией большого количества отработанного масла, наиболее простым выходом является заключение контракта с лицензированным предприятием-перевозчиком для надлежащей ликвидации отходов. Во многих регионах компании, специализирующиеся на ликвидации отходов, предоставляют услуги промышленным установкам для различных типов масел. Такие компании продают отработанное масло перерабатывающим компаниям, которые восстанавливают масло, разливаемое в емкости. Являющиеся третьей стороной подрядчики должны иметь действующие идентификационные номера EPA или разрешение от местных властей или властей штата на транспортировку отработанного масла вне площадки, а также соответствовать требованиям RCRA для транспортных средств, перевозящих отработанное масло.

В некоторых случаях допускается самостоятельная транспортировка отработанного масла без идентификационного номера EPA. В целом, производители отработанного масла могут транспортировать его со своей площадки в центр сбора при условии, что:

- производитель транспортирует отработанное масло на транспортном средстве, принадлежащем производителю или служащему производителя;

- производитель транспортирует не более 208 л отработанного масла за один раз;

- производитель транспортирует отработанное масло в центр сбора, который зарегистрирован, имеет лицензию и разрешение, или же признан муниципальными властями или властями штата имеющим право управлять отработанными отходами.

Также можно транспортировать отработанное масло без идентификационного номера EPA, если отработанное масло восстанавливается по контрактному соглашению, в соответствии с которым оно должно быть возвращено перерабатывающей компанией производителю для использования в качестве смазочного материала, смазочно-охлаждающей жидкости или теплоносителя. Эффективное управление сроком эксплуатации смазочных материалов начинается с принятия выверенного решения по выбору смазочного вещества, обладающего рабочими характеристиками, необходимыми для данного применения, эксплуатационного контекста и окружающей среды. За счет управления температурой, влажностью, частицами и прочими загрязняющими веществами можно заранее продлить срок эксплуатации смазочного вещества, а анализ масла может дать информацию, необходимую для принятия решения о замене масла в зависимости от имеющихся условий. Независимо от того, насколько усердно вы управляете сроком эксплуатации смазочного материала, все смазочные вещества в какой-то момент требуют замены. Д. Д. Тройер и С. Жебарен, Noria Corporation

http://www.machinerylubrication.com |