Вот уже несколько лет производители резиновых адгезивов испытывают проблемы с поставками полихлорпрена, и последние несколько месяцев были еще тяжелее. Некоторые из крупнейших производителей полихлорпрена перенесли серьезнейшее потрясение, так как в декабре 2007 года им пришлось выплатить штраф на общую сумму €243 млн. из-за участия в фиксирующем цены картеле в период 1993 - 2002 годов. Итальянская компания ENI пострадала больше всех – на €132 млн. – поскольку ЕС уже предъявлял ей обвинение ранее, а японской компании Denka также пришлось полностью выплатить наложенный на нее штраф в €47 млн. Приговоры для Dow, DuPont и Tosoh были несколько смягчены благодаря сотрудничеству с ЕС. Компания Bayer отделалась без штрафа, несмотря на то, что также не впервые преступает закон Рисунок 1: Завод в городе Дормаген, где ведется производства полихлорпрена; в 2005 году перешел в собственность Lanxess. Credit: Lanxess. Позднее, в феврале 2008 года DuPont повесила замок на своем заводе по производству полихлорпрена, расположенном в Луисвилле, штат Миссури. С учетом этих событий неудивительно, что цены на полихлорпрен растут, и это в свою очередь поспособствовало семипроцентному росту продаж японского конгломерата Showa Denko на химических рынках в 2007 году. Возвращаясь в 2006 год, можно отметить, что процесс поставок был плохо отлажен. Немецкая компания PolymerLatex GmbH предупредила своих заказчиков о том, что она не может гарантировать поставку полихлорпрена. В свою очередь это произошло в результате решения Polimeri Europa, подразделения ENI, закрыть свой французский завод по производству полихлорпрена в конце 2005 года. Итак, что же могло произойти? В результате чего возникла эта катастрофа? На самом деле, фиксирование цен и закрытия указывают на одно и то же – отсутствие прибыльности у процесса производства полихлорпрена. Пять лет назад компания Bayer официально заявила, что объем рынка полихлорпрена уже пятнадцать лет ежегодно уменьшается в среднем на один процент.6 "По-прежнему существуют области, где в случае установления несправедливых цен мы продолжим искать замену," – говорит Стивен Паск, бывший в то время международным продакт менеджером по продуктам из технической резины в компании Bayer Polymers AG. Он указывает на резкое падение спроса в России, а также на переход от адгезивов на основе растворителей к водным заменителям, как на главные причины возникновения такой ситуации. Например, в России ведутся исследования, направленные на замещение хлорпрена бутадиеном7, поэтому замечания Паска по поводу замены кажутся уместными. Более того, за пределами рынка адгезивов спрос на полихлорпрен для автомобильных приложений также снижается.8 Несколько лет назад закрытие нескольких заводов и наложение ряда штрафов обеспечили более естественный рост цен. Это сравнительно хорошая новость для производителей сырьевых материалов, но не так хорошо для производителей резиновых адгезивов. Если тенденция в сторону водных адгезивов или, в ином случае, уход от полихлорпрена, сохранится, то, возможно, мы увидим некоторое снижение цен, хотя, скорее всего, их снова отбросят назад действия производителей полихлорпрена. Так что возникает вопрос, насколько эффективными могли бы оказаться попытки сократить расходы, имеющие отношение к полихлорпрену, в промышленности по производству адгезивов? CR (полихлорпрен) обладает огромным преимуществом перед другими эластомерами в отношении прочности адгезионного сцепления, и нитриловый каучук значительно отстает от него, являясь вторым эластомером по силе адгезионного сцепления. Ни один из других объемных эластомеров не обладает способностью полихлорпрена к кристаллизации, которая способствует быстрому нарастанию силы сцепления в хлорпреновых адгезивах. Поэтому, несмотря на то, что возможны замена и изменение состава, это, скорее всего, будет долгий и разочаровывающий процесс. Изменение баланса в составах существующих полихлорпренов весьма вероятно. Было продемонстрировано, что увеличение доли фенолоальдегидной смолы может сохранить и даже повысить уровень эффективности полихлорпренового адгезива. Следует отметить, что производитель смол SI Group, соблюдая свои интересы, продемонстрировал возможность удовлетворительного увеличения доли фенолоальдегидной смолы в составе адгезива от 0.45:1 до 1:1. В целом, период схватывания по краям уменьшается, однако это можно возместить аккуратным выбором смол для повышения клейкости, и уровень вязкости можно понизить. Наградой становится рост производства адгезива более чем на треть при использовании аналогичного количества полихлорпрена.

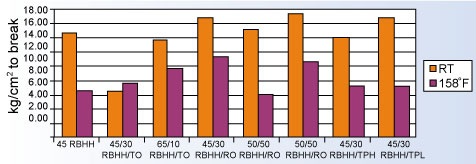

Рисунок 2: Динамическая прочность на отрыв ряда хлорпреновых резиновых адгезивов с различным содержанием смолы. RBHH = высокореактивная бутилфеноловая смола, TO = смола на основе октилфенола, RO = реактивная смола на основе октилфенола, TPH = смола на основе терпена с высокой температурой плавления, TPL = смола на основе терпена с низкой температурой плавления. Изменение состава у стандартных продуктов – это, возможно, последнее, что захочет сделать производитель адгезивов. Однако, если цена полихлорпрена значительно влияет на уровень прибыльности вашей компании, то как минимум можно встать на этот путь и что-нибудь сделать. www.newchemistry.ru |