СОЕДИНЕНИЕ ДЕТАЛЕЙ: тепловая обработка в действии

По мере того, как использование пластмассовых деталей расширяется в самых различных сегментах индустрии производства бытовой техники и электронных приборов, определение оптимального метода соединения формованных деталей становится более чем когда-либо, важной и перспективной задачей. Это происходит из-за присутствия на рынке все более широкого диапазона рецептур полимеров наряду с расширением количества вариантов добавок для армирования или модификации материала.

Легкость, с которой можно переформовать термопласты, создает множество вариантов соединения пластмассовых деталей. К числу наиболее часто используемых методов относятся два: ультразвуковая сварка и тепловое оплавление. Там, где требуется большая прочность соединения, в пластмассовую деталь можно встраивать металлическую вставку, снабженную резьбой, что позволяет произвести соединение с помощью резьбового соединения.

Оплавление полой опоры может создать эффект приятного в эстетическом отношении цельнолитого внешнего вида.

Наиболее существенной вещью, которую надо осознать с самого начала, является то, что не существует однозначного подхода, который подходил бы ко всем случаям и был бы наилучшим для всех. Выбор подходящей технологии зависит от многих материальных (и нематериальных) факторов, которые делают каждый случай по-своему уникальным. Обычно для того, чтобы определить, какой метод является наилучшим, необходимо осуществить технико-экономическое обоснование для каждого специального применения.

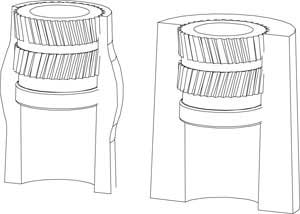

Неправильная установка вкладыша (слева) может создать центробежное растягивающее напряжение окружающего материала, как показано на рисунке слева. Появление центробежного растягивающего напряжения может привести к образованию трещин. Правильная установка вкладыша, без напряжения, изображена на рисунке справа.

Разумеется, для каждой технологии имеются свои аргументы за и против, но инженеры-проектировщики часто обнаруживают, что все более широкое использование конструкций с тонкими стенками и пространственные ограничения сводят выбор к одной или двум тепловым технологиям, являющимся оптимальными: либо к тепловому оплавлению, либо к установке вкладышей при термическом воздействии. В зависимости от сложности процесса сборки в некоторых случаях может оказаться уместным использование обоих методов.

При соединении вместе двух пластмассовых деталей, которые сформованы из одного материала, нет другой технологии, которая была бы лучше ультразвуковой сварки. Эта технология чистая, быстрая и повторяемая. С другой стороны, ультразвуковая сварка может создавать твердые примеси, отметины или абразивный износ на пластмассовой поверхности, она может быть причиной отказа детали, вызванного нагрузкой. Другими важными критериями, которые могут ограничить возможности применения ультразвуковой сварки, являются: размер детали, выбор материала (кристаллического или аморфного), а также самого поля сварки.

В том, что касается конструкций соединений, конфигураций оплавления опор и спецификаций размеров отверстий для вставок, инженеры-конструкторы должны понимать, что, хотя большинство производителей оборудования для ультразвуковой сварки, теплового оплавления и установки вставок рассылают данные об общих параметрах конфигурации конструкций, такие руководства предназначены для использования в качестве основы для предварительных концепций и планов размещения, а не для конечного производства продукта, для которого специфические для данного применения требования могут быть совсем иными. Инженерам-проектировщикам следует всегда консультироваться с экспертами для того, чтобы обсудить ожидаемые в результате рабочие параметры и капиталовложения в оборудование.

Вкладыши

Использование ультразвуковых технологий может оказаться дорогим методом, если он неправильно выбран, поэтому для инженера-проектировщика важно предоставить продавцу достаточный объем информации для того, чтобы получить правильный совет. Сюда включается вся сообщаемая ему информация о материалах, о хрупкости внутренних компонентов, желательной прочности связей, критериях герметизации, эстетических потребностях, требованиях к продолжительности рабочего цикла, необходимые общие размеры и форма готовой оплавленной головки.

Инструмент с 12-контактными наконечниками, изготовленными тепловым оплавлением с независимой регулировкой по оси «Z» в небольшом пространстве (10 см2).

Недостатки установок ультразвуковой сварки наиболее очевидны при тех применениях, где необходимо оплавлять опоры и/или выступы или же устанавливать снабженные резьбой вкладыши в больших количествах или же в большое количество плоскостей. Недостатком в проектировании инструментальной оснастки (особенно консолей) для таких операций, где задействованы детали крупного размера с большим количеством плоскостей, является необходимость применения множества сварочных головок там, где желательно закончить сборку за один цикл.

Недостатки ультразвуковой сварки не оказывают влияния в таких ситуациях, как установка небольшого вкладыша в деталь, изготовленную из ПК/АБС, по одному за раз. Это, по сути, и является основной областью применения для ультразвуковой сварки при условии, что искажение будет на приемлемом уровне.

Тем не менее, технология с термической обработкой всегда будет предпочтительнее для таких ситуаций, как установка одного большого вкладыша более 13 см в диаметре в стеклонаполненную на 33% нейлоновую деталь с 10% углеродным наполнителем, или установка 20 вкладышей в корпус, в котором имеются выступы на разных поверхностях и в разных направлениях.

Исследования установки вкладышей показали, что, по крайней мере, для 80% случаев, когда использовалась ультразвуковая установка вкладышей, сварочный агрегат на самом деле осуществлял холодное прессование вкладыша только за счет давления в пневмосистеме. В этих случаях после установки, сварочный агрегат издавал громкий визг, возникавший в результате контакта ультразвука с вкладышем, этот звук, как правило, дает оператору установки ложное представление о том, что вкладыш уже вплавлен в пластмассу. Если сделать поперечное сечение такой детали, можно обнаружить, что пластмасса не до конца расплавилась; пластмасса не затекла вокруг всех искривлений и горизонтальных канавок, которые и обеспечивают вкладышу его свойства, позволяющие прочно держаться в пластмассе, такие как устойчивость к крутящему моменту и растягивающему усилию.

В большинстве случаев, в результате использования ультразвуковой сварки возникает большое остаточное или центробежное растягивающее напряжение материала, окружающего вкладыш. Наличие такого напряжения может привести к образованию трещин или расслаиванию пластмассы. Важно отметить, что такие трещины не всегда становятся видны сразу. Зачастую трещины не проявляются до тех пор, пока продукт не окажется на месте эксплуатации. Чаще всего это случается тогда, когда используются некоторые виды полукристаллических или стеклонаполненных смол. При ультразвуковой установке вкладышей также создается значительное количество металлических загрязняющих частиц и чешуек, которые могут повредить чувствительные электронные компоненты. Использование приспособлений для термического монтажа вызывает минимальное напряжение окружающей пластмассы и позволяет успешно устанавливать вкладыши в детали с чрезвычайно тонкими стенками.

И, напротив, должным образом отрегулированная система термической установки вкладышей создает достаточный поток пластмассы для того, чтобы обеспечить полное заполнение выпуклостей и бороздок резьбы. Когда вкладыш формуется к сопрягаемой детали подобным образом, установка дает от 15 до 20% силы удержания на крутящий момент и растягивающее усилие. Кроме того, термические системы могут проектироваться таким образом, что будет недостаточно пневматического давления для установки вкладыша без расплавления, так что установка не начнется, пока вкладыш не достигнет нужной температуры, расплавляясь по мере того, как он занимает гнездо сопрягаемой части. Термические системы от компании Sonitek также имеют этап предварительного разогревания для вкладышей более крупного размера, что позволяет оставлять край нагреваемой системы на вкладыше на устанавливаемый срок для того, чтобы улучшить теплопередачу вкладышу до его установки в соответствующее отверстие сопрягаемой детали.

Оплавление

Процесс оплавления предполагает переформовку термопластических выступов, контактов, стенок и прочих элементов, выступающих за пределы сопрягаемых компонентов, для того, чтобы удержать или механическим путем зафиксировать деталь на нужном месте. Обычно сопрягаемым компонентом служат печатная плата, металлическая подвеска, металлическая штампованная деталь, желобки, световоды, радиочастотный экран, или деталь, изготовленная из несовместимого полимера.

24-х контактная плата, изготовленная с термическим оплавлением с последующим охлаждением портов.

Недостатком использования ультразвука для оплавления является, то, что ультразвуковая вибрация нередко может повреждать хрупкие компоненты. Это в значительной мере относится к ситуации с печатными платами, которые могут содержать чувствительные детали. Для ультразвукового оплавления также характерна тенденция к созданию трещин в штырях у основания пластмассовых стержней, которые оплавляются, если радиус недостаточно велик.

По самой своей природе термическое оплавление имитирует процесс формовки благодаря переформовке и последующему охлаждению пластмассового стержня, который держится под давлением в гнезде наконечника. Оборудование термического оплавления производства компании Sonitek снабжено устройством последующего охлаждения, которое разрушает способность пластика восстанавливать первоначальную форму. Это устройство позволяет достигать исключительно плотного оплавления, избегать адгезии или присоединения к гнезду наконечника, и существенно снижает износ оборудования даже при использовании материалов с высоким содержанием стеклонаполнителя. В физическом смысле и внешне сборка с термическим оплавлением является продолжением процессов формования или сборки.

Sonitek недавно разработала систему ServoStaker System, оборудование, которое включает двигатель для перемещения по оси Z, дающий значительное преимущество для тех применений, в которых используются очень мягкие материалы, такие как термопластичные эластомеры (TPE), термопластичные каучуки (TPR), и термопластичные полиолефины (TPO). Одним из основных преимуществ использования приводной системы является возможность прикладывать силу, близкую к нулю, к оплавляемому стержню, позволяя материалу, в то же время, оплавляться и формоваться должным образом и единообразно в гнездо, создавая в результате очень хорошее оплавление. Давление воздуха может создать преждевременное воздействие, которое может погнуть стержень, и результат будет неприемлемым. Технология приложения небольшого усилия также дает преимущества, когда осуществляется оплавление выступов с очень тонкими стенками.

При использовании установок термической обработки практически нет ограничения для количества вкладышей или количества оплавляемых наконечников, которые предстоит разместить, здесь можно работать на различных уровнях или поверхностях продукта. Компания Sonitek создавала системы, которые осуществляли операции (по установке вкладышей и/или оплавлению) для более чем ста позиций, на множестве плоскостей за один цикл. Для оборудования термической обработки практически не существует существенных проектных ограничений. С его помощью можно добираться глубоко в тесные ограниченные участки с очень малыми диаметрами, и можно работать поверх контуров и выступов. Оборудование термической обработки позволяет также работать над множеством объектов установки вкладышей или оплавления, которые находятся в непосредственной близости друг от друга, и которые можно независимо друг от друга регулировать относительно осей X,Y, и Z.

Хотя приведенные выше примеры уделяли основное внимание преимуществам использования термической обработки для установки вкладышей и оплавления с помощью ультразвуковой сварки, важно отметить, что, у обоих методов есть свои достоинства, и что области применения есть для обеих технологий.

Виды оплавления

Существует несколько видов оплавления, у каждого из которых есть свои преимущества. Различия в свойствах могут относиться к области конструкции деталей, прочности соединений и эстетическим качествам готовой сборки, поэтому конструктору следует осторожно подходить к вопросу выбора вида оплавления, подходящего для каждого конкретного применения. Ниже дано краткое описание наиболее часто используемых видов оплавления.

Оплавление пустотелых деталей:

- хорошо применимо для стержней большого диаметра (не менее 0,2 см внешнего диаметра);

- дает большой и прочный наконечник;

- нет необходимости плавить большое количество материала (меньше времени, меньше усилие);

- позволяет избежать образования отметин на противоположной стороне формованного компонента;

- позволяет производить повторную сборку деталей с помощью самонарезающих винтов, когда необходимы ремонт или демонтаж;

- имеет приятный внешний вид (можно сделать так, чтобы выглядело как наформованное).

Оплавление деталей с накаткой:

- идеально подходит для крупносерийного производства;

- имеется три разновидности: тонкая накатка, средняя накатка и грубая накатка;

- как правило, степень тонкости и текстура накатки зависят от диаметра выпуклости, которая подвергается оплавлению;

- можно осуществлять накатку крупных инструментов и оплавить много элементов, не заботясь о регулировке;

- хорошо использовать на нагревающихся платах, где проблемой является термическое расширение;

- хорошо получается, если у сопрягаемого компонента есть коническая фаска;

- продолжительность рабочего цикла значительно уменьшается.

Розеточное развальцовывание:

- рекомендуется для стержней большого диаметра;

- развальцовывает материал, давая равномерную прочность крепления на 360 градусов;

- легко оплавляет/перемещает большие объемы;

- нужно меньше силы при оплавлении;

- рабочий цикл несколько короче по сравнению с купольным оплавлением больших стержней;

- регулировка имеет основное значение;

- необходимо очень точное расположение так, чтобы центральная точка наконечника касалась центральной точки стержня;

- не рекомендуется, как правило, для использования на нагревающихся платах (лучше на зондах) из-за термического расширения;

- обычно не рекомендуется для стержней малого диаметра;

- имеет приятный внешний вид (выглядит как заклепки).

Оплавление заподлицо:

- используется для применений, где имеются поверхности, соединяемые заподлицо;

- необходимо, чтобы сопрягаемые компоненты имели достаточную толщину для конической фаски, зенковки или сочетания обеих;

- объем выступа имеет решающее значение для правильного заполнения конического углубления.

Купольное/коническое оплавление:

- обычно используется при наличии выступов с внешним диаметром 0,64 см или менее;

- имеет приятный внешний вид;

- дает плотное оплавление;

- рекомендуется для кристаллических веществ с четкими точками плавления, таких как стеклонаполненный на 33% нейлон, для точно определенных температур плавления, (последующее охлаждение обязательно);

- хорошо подходит для стеклонаполненных материалов, или материалов с абразивными наполнителями;

- хорошо подходит для материалов, которые легко снижают интенсивность свойств (последующее охлаждение);

- купольное оплавление бывает двух видов: высокое и низкое (высокое обычно 1,9 см в высоту или более, а низкое обычно 0,95 см в высоту или менее);

- хорошо подходит для использования с расточенными отверстиями.

Майкл Брунетти