ДЕБЮТЫ К 2007: литьевые машины и технологии

Двумя основными экспонатами, которые компания Engel представит в октябре на грандиозной выставке К 2007 в Дюссельдорфе, Германия, будут абсолютно новая линия полностью электрифицированных машин, стоящих примерно столько же, сколько и сопоставимые гидравлические прессы, а также первая публичная демонстрация заливки чипов RFID (радиочастотной идентификации) в пластмассовые детали.

Engel организовала предварительный обзор своих планов демонстрации на выставке, которые включают: новые высокоскоростные упаковочные установки и новые или усовершенствованные технологии для составления смесей прямо в прессе; сочетание литья и экструзии для изготовления длинный профильных деталей; формование из двух материалов с нагнетанием воды; термоциклирование формы для производства деталей с микроструктурированными поверхностями; а также многокомпонентное формование в один этап деталей внутренней отделки автомобиля без использования отдельных покрытий или пенопластов.

Полностью электрифицированные и без дополнительных затрат

Центральное место в экспозиции Engel займет новая линия e-max, которая будет стоить не больше, чем сопоставимые гидравлические установки. Как утверждают в компании Engel, цена больше не будет определять выбор между гидравлической и полностью электрифицированной технологией, который делает формовщик. E-max станет основной электрической установкой Engel общего назначения с ограниченными опциями, хотя ее применения могут в чем-то пересекаться с применениями высококлассных электрических установок Engel e-motion, которые в большей степени предназначены для изготовления технических, медицинских и электронных деталей, а также высокоскоростной упаковки.

Прессы e-max, которые будут к концу года представлены на рынке в вариантах на 50, 100 и 180 метрических тонн, будут короче, уже, ниже и легче, чем все остальные установки Engel. Они будут снабжены электрическими серводвигателями с водяным охлаждением, шариковой винтовой парой с ременным приводом для колено-рычажного зажимного устройства и еще двумя для узла впрыска. За счет использования шины Ethernet для сокращения количества проводов, шкаф управления занимает втрое меньше места, чем обычный.

Скорость впрыска может быть высокой до 450 мм/сек а длительность холостого хода цикла небольшая: 1.05 сек. при 150-мм хода. По имеющимся данным, постоянство давления впрыска в пределах менее 0.2%, а воспроизводимость массы детали точнее, чем стандартное отклонение 0.01%.

Engel представит компактную полностью электрифицированную линию e-max, которая стоит столько же, сколько ее гидравлический аналог.

Регенерация энергии за счет активного торможения стандартна. В компании Engel говорят, что при длинных циклах экономия невелика, а при коротких—10 секунд и менее—можно получить экономию “с двухзначными процентами”.

Engel также покажет новейшую и на данный момент самую большую модель своей скоростной линии прессов с колено-рычажной передачей (с поперечными планками) и гидравлическим приводом, которые предназначены для высокоскоростной упаковки. Представленная на К 2004 в виде экспериментальной модели на 125 метрических тонн, а также продемонстрированная на NPE 2006, скоростная серия сейчас представляется в виде четырех моделей на 180, 280, 380, и 500 метрических тонн.

Кроме того, Engel покажет новую литьевую машину без поперечных планок для изготовления медицинских устройств с электрическим узлом впрыска и специальными устройствами для предотвращения эмиссий газа из сопла и рассеивания тепла в чистую комнату. Ее будут использовать с нагреваемыми электричеством вставками формы для формования деталей диагностического оборудования с микроскопическими деталями поверхностей. (Такое “варио-термическое” формование с чередованием горячих и холодных циклов будет показано с устранением линий спая корпусов сотовых телефонов из PC/ABS.)

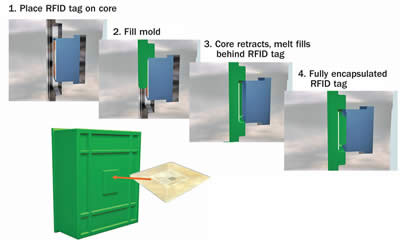

Заливка ярлыка RFID

Engel покажет заливку ярлыков RFID в пластмассовые детали. Пленочная этикетка со встроенным микрочипом помещается с помощью робота на движущийся стержень, который удаляется после впрыска так, чтобы пленочная этикетка могла быть полностью инкапсулирована.

Ярлыки RFID или “тэги” являются технологией следующего поколения для отслеживания и идентификации всех видов продукции при коммерческих, сельскохозяйственных, инфраструктурных, а также военных применениях. Одним из факторов, которые ограничивают их распространение, является стоимость, которая была бы снижена, если бы не нужны были вспомогательные операции для нанесения ярлыка, содержащего микрочип, на продукт или упаковку. Для продуктов из пластмассы задачей является нанесение RFID-тэга с помощью маркировки в процессе формования или заливки, но здесь препятствием стало обеспечение способности тэга выдерживать тепло и давление формования. Очевидно, это препятствие удалось преодолеть, поскольку Engel продемонстрирует “не повреждающую” заливку RFID-тэгов на K совместно с австрийской компанией, производящей пресс-формы, ifw mould tec GmbH.

Используется технология “возврата стержня”, при котором ярлык RFID помещается робототехническим устройством от Engel на конец убираемого стержня, который вводится в поток расплава по время заполнения. Как только расплав схватится с пленочным покрытием ярлыка, стержень выводится, оставляя ярлык RFID на месте, и затем полностью инкапсулируется расплавом. Как сообщил вице-президент по научно-исследовательской и опытно-конструкторской работе Георг Штейнбихлер, основными требованиями является контроль температуры расплава и скорости заполнения.

Комбинированное литье и экструзия

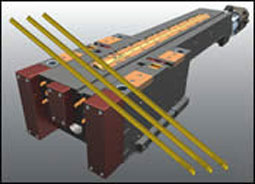

“Exjection” так называется новая технология, при которой сочетается экструзия и литье для получения длинных профилированных деталей для использования в автомобильной, авиационно-космической и строительной промышленности. Такой метод позволяет иметь больше свободы проектирования, чем при экструзии профиля (т. е. можно интегрировать выступающие элементы или соединительную арматуру), и преодолеть ограничения текучести, имеющиеся при литье длинных и тонких деталей.

Новая технология Engel Exjection использует медленное наполнение передвигающейся пресс-формы для производства длинных профилированных деталей, которые было бы трудно изготовить с помощью традиционных литьевого формования или экструзии.

От предыдущей технологии “литьё пластмасс” эта технология отличается тем, что пресс-форма перемещается вертикально, в то время как постепенно впрыскивается расплав. По словам Штейнбихлера, основным критерием является координация скорости движения пресс-формы и скорости впрыска для того, чтобы поддерживать постоянное и достаточное давление в пресс-форме. Он считает, что для этого необходимо иметь точное управление полностью электрифицированной установкой e-motion (в данном случае, без поперечных планок для того, чтобы разместить движущийся инструментарий). Сама пресс-форма приводится в движение электрическим серводвигателем и шариковым винтом. Во время выставки пресс на 55 метрических тонн e-motion будет формовать профили по 930-мм с толщиной стенок всего 1.2 мм. По словам Штейнбихлера, при использовании технологии создается небольшое остаточное напряжение, и здесь можно использовать вставки.

Создание смеси прямо на прессе

Другой новинкой компании Engel на K 2007 будет система разработки рецептуры компаундов на литьевой установке. Идея заключается в том, чтобы дать возможность поставщикам материалов и другим специалистам, занимающимся обработкой, разрабатывать свои собственные рецептуры для производства и испытания до 250 различных рецептов в день— от 10 до 50 раз больше, чем можно получить при традиционном составлении смесей, после которого производятся формование пластинок для испытаний с последующим испытанием с измерительной аппаратурой. Работающая на немецких материалах научно-исследовательской и проектно-конструкторской компании polyMaterials AG, система Высокопроизводительного скрининга (HTS) компании Engel состоит из двухцилиндрового пресса e-motion, у которого каждый цилиндр работает от гравиметрической дозирующей системы/системы смешивания, обслуживая до восьми компонентов. Каждый пластифицирующий узел снабжен статическим смесителем, а третий статический смеситель смешивает объединённые потоки. Идея заключается в том, чтобы изменять пропорции смешивания на одном или обоих питателях для изменения состава в течение нескольких вводов.

Больше с мультиматериалами

Еще два экспоната, которые Engel показывает на K, будут модернизациями других многокомпонентных технологий. Сообщается, что технология “Dolphin” для формования мягких на ощупь деталей внутренней отделки автомобиля, которая была впервые показана на NPE 2006, теперь готова для внедрения в массовое производство. Engel будет формовать подлокотники в сотрудничестве с Johnson Controls GmbH, BASF, и другими партнерами. Dolphin позволяет производить детали с жесткой подложкой, мягким покрытием и промежуточным вспененным амортизирующим слоем без отдельно сформованных покрытий из PVC или TPU с пенопластом PUR. Сообщается о наличии существенной экономии затрат.

При использовании Dolphin впрыскивается субстрат из стеклонаполненного PBT с помощью одного цилиндра, в то время как другой впрыскивает специальный TPE для покрытия. Этап сброса давления (частичное открытие пресс-формы) после впрыска TPE позволяет последнему расширяться с использованием технологии микроячеистого вспенивания MuCell компании Trexel при сохранении твердого покрытия. Для двухэтапной технологии используется двухэтажная пресс-форма с вращающимся центральным кубом. В будущем компания Engel надеется использовать эту технологию для производства мебели и распространить ее на четырехкомпонентное литье.

Engel также продемонстрирует литьевое формование с нагнетанием воды разветвленной трубы охлаждения двигателя автомобиля с модифицированным внутренним покрытием из PP и внешним слоем из стеклонаполненного найлона. Соинжекция с водой подобного продукта была продемонстрирована на К 2004 компанией Krauss-Maffei.

Микелль Найтс, редактор