К 2007: Engel представляет технологию Exjection

На возможности изготовления продолговатых, тонкостенных и профилированных пластмассовых изделий ограниченной длины способом литья под давлением до настоящего время определенные ограничения накладывала текучесть формовочной массы.

Способ экструзионного формования не обладает достаточной технологической гибкостью, которая позволяла бы изготавливать изделия определенной длины или имеющие структурные элементы, ориентированные перпендикулярно направлению движения формуемого продукта. Вновь разработанная технология Exjection® , разработку которой активно поддерживала фирма ENGEL, объединяет преимущества способов литья под давлением и экструзионного формования, устраняет их недостатки и тем самым обеспечивает возможность производства таких же профилированных пластмассовых изделий, какие изготавливаются способом литья под давлением. Технология позволяет за один производственный цикл и с использованием единственного узла впрыска формовочной массы экономично изготавливать профилированные изделия продолговатой формы со встроенными крепежными, соединительными, усиливающими и декоративными элементами.

Принципиальные особенности технологии Exjection®

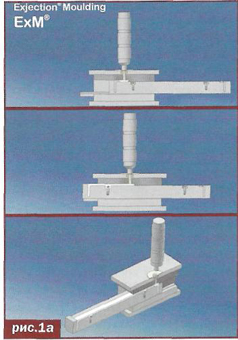

Основной отличительной особенностью технологии Exjection® по сравнению с обычным способом литья под давлением является то, что формовочный сердечник, придающий изготавливаемому изделию требуемый профиль, во время впрыскивания расплава перемещается перпендикулярно продольной оси машины (рис.1, 1а). Необходимым условием правильного заполнения полости литьевой формы является обеспечение оптимального соответствия между скоростью перемещения создающего поток расплава шнека в осевом направлении и скоростью перемещения формовочного сердечника. За счет перемещения формовочного сердечника постепенно освобождается внутреннее пространство литьевой формы, которое непрерывно заполняется нагнетаемым в форму расплавом. Для обеспечения требуемого уплотнения расплава с целью придания четкой формы структурным элементам изготавливаемого изделия и предотвращения опасности образования впадин на изделии, необходимо поддерживать определенное давление расплава в области места впрыска. Это означает, что формовочный сердечник должен перемещаться со скоростью, которая несколько меньше теоретически рассчитанного значения, соответствующего условиям движения потока расплава при заполнении формы без давления. Эти условия в наилучшей степени реализуются на электрических литьевых машинах серии e-motion. На этих машинах формовочный сердечник перемещается с помощью приводного механизма, который включает в себя сервомотор и шариковый винт. Синхронизация движения подающего расплав шнека и формовочного сердечника может быть обеспечена в этом случае в широком диапазоне скоростей. Высокая степень параллельности зажимных плит и равномерное распределение зажимающей нагрузки, характерные для узлов смыкания типа e-motion, исключают опасность образования заусенцев и обеспечивают возможность перемещения формовочного сердечника с небольшим усилием при действии нагрузки смыкания.

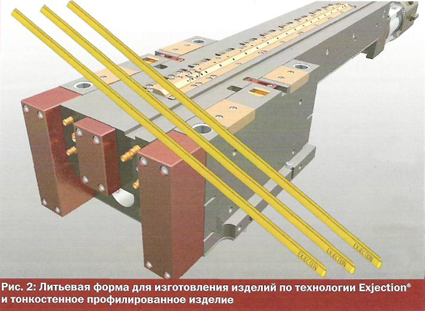

На выставке К 2007 технология Exjection® будет представлена на примере литьевой машины модели e-motion 200/55 фирмы Engel (усилие запирания - 550 кН), которая оборудована литьевой формой, предназначенной для изготовления формованных профилированных изделий длиной 930 мм, имеющих стенки толщиной 1,2 мм (рис.2).

Технология Exjection® предоставляет целый ряд преимуществ:

• возможность изготовления длинных тонкостенных профилированных изделий с впрыском и низкими усилиями смыкания;

• непрерывное заполнение формы без образования соединительных швов на изделии;

• возможность образования на изделии геометрических элементов, ориентированных в третьем направлении, т.е. перпендикулярно направлению движения потока расплава;

• возможность структурирования поверхности формованного изделия;

• низкие внутренние напряжения в изделии, благодаря малой степени ориентации расплава.

Возможности практического применения

В принципе, технология Exjection® может быть использована во всех тех областях, где в настоящее время уже производятся и применяются пластмассовые изделия продолговатой формы. По мнению разработчиков технологии к числу таких областей применения относятся, прежде всего, строительная, автомобильная и авиационная промышленности. Вполне реальными секторами для использования изготавливаемых по этой технологии изделий, являются также производство облицовочных, уплотнительных и декоративных элементов.

Комбинирование с другими способами переработки

Новая технология Exjection® может применяться в комбинации с технологией многокомпонентного литья, например, для изготовления формованных изделий с жесткими сердечниками и относительно мягкими покрытиями. Возможно также формование подложки на помещенной в литьевую форму декоративной пленке, придающей готовому изделию определенный поверхностный эффект: под дерево, пленку или характер волокнистой структуры. Само собой разумеется, что в литьевую форму, используемую при изготовлении изделий по технологии Exjection®, могут помещаться втулки или другие металлические детали, зарабатываемые в структуру изделия.

Партнеры по проекту

Защищенная патентом технология Exjection® была разработана фирмой Hybrid Composite Products GmbH в сотрудничестве с фирмой Ingenieurbuero Steiner. Фирма ENGEL провела интенсивную производственную проверку и доработку новой технологии на своей электрической литьевой машине, относящейся к серии E-motion.

Многолетние исследования доказали эффективность технологии Exjection® и подтвердили целесообразность внедрения ее в серийное производство. В разработке и изготовлении литьевой формы принимали участие поставляющая нержавеющую сталь фирма Boehler-Uddeholm, разработчик документации - фирма Hasco и специализирующаяся на нанесении покрытий фирма Oerlikon Balzers Coatings.

Основания для разработки: преимущества и недостатки экструзионной и литьевой технологий

Профилированные пластмассовые изделия, которые непрерывно и экономически очень эффективно изготавливаются способом экструзионного формования, могут иметь практически любую длину и характеризуются постоянными размерами поперечного сечения. Эта технология не позволяет изменить толщину стенок и ребер изделия, а также образовать на нем интегрированные и ориентированные перпендикулярно направлению формования геометрические элементы, например, усиливающие ребра или крепежные элементы. Кроме того, поверхность изготавливаемого профилированного изделия не может быть структурирована желаемым образом.

Технология циклического литья под давлением позволяет придавать изготавливаемым пластмассовым изделиям практически произвольную конфигурацию в любом направлении, также создавать изделия с ребрами, крепежными элементами и структурированной различным способом поверхностью. Длина таких изделий, тем не менее, ограничивается как физическими условиями технологического процесса, так и соображениями экономической целесообразности. Возможности течения расплава в охлаждаемой литьевой форме ограничены. Ни резкое увеличение затрат в случае каскадного литья под давления, ни комбинирование литья с тиснением, ни значительное увеличение давления впрыска не позволяют надежно исключить опасность образования на изделии впадин и других дефектов поверхности в конце длинной зоны течения расплава. Регулируемое темперирование литьевой формы, способствующее более полному ее заполнению, при изготовлении очень длинных формованных изделий оказывается экономически нецелесообразным.

ООО "ENGEL" ,

121357, Москва, ул. Верейская, 29

Бизнес центр "Верейская Плаза 2", офис 511

тел.: +7 495 982 3920 факс: +7 495 657 8633

info@engelglobal.ru , www.engelglobal.ru