ЛИНЕЙНЫЙ АЛКИЛБЕНЗОЛ: технологии, рынок, перспективы

Линейный алкилбензол (ЛАБ) представляет собой смесь синтетических углеводородов ароматического ряда, получаемую в основном из побочных продуктов переработки нефти — бензина и парафинов — путем алкилирования бензола моноолефинами С10-С14 нормального строения.

Это один из основных компонентов производства СМС, составляет приблизительно третью часть ингредиентов, которые применяются при производстве моющих средств во всем мире. Столь масштабное использование ЛАБ обусловлено тем, что он абсолютно безопасен для окружающей среды: это подтверждено многочисленными исследованиями. ЛАБ применяется в производстве моющих средств более тридцати лет и по сей день составляет значительную долю рынка поверхностноактивных веществ (ПАВ). Преимуществами ЛАБ являются так же его высокая эффективность при использовании в качестве моющего средства и сравнительно низкая себестоимость.

Промышленное производство ЛАБ основано на выделении линейных парафинов из гидроочищенного керосина. Линейные парафины подвергаются дегидрированию, в результате чего образуются моноолефины (в том числе альфаолефины). Смесь олефинов и парафинов в дальнейшем используется для алкилирования бензола в присутствии в качестве катализатора плавиковой кислоты (HF). В результате реакции образуются линейные алкилбензолы. При этом с бензолом реагируют только олефины, а непрореагировавшие парафины возвращаются в цикл производства на стадию дегидрирования.

Первоначально для алкилирования бензола применяли хлорид алюминия, но в 1968 году на замену ему пришел новый катализатор — фтороводород, получивший широкое распространение в мире благодаря своей высокой эффективности и качеству получаемого продукта. Однако применение нового катализатора не решило проблему больших затрат на производство и утилизацию продуктов нейтрализации этого процесса.

В результате совместных разработок компаний UOP и Petresa, дочернего предприятия испанской компании CEPSA, был предложен новый гетерогенный способ катализа алкилирования бензола. Этот способ, известный как Detal, позволил решить проблему нейтрализации и утилизации фтороводорода, став наиболее предпочтительным для производства ЛАБ. Все заводы по выпуску ЛАБ, построенные после 1995 года, работают по технологии Detal. Одновременно многие заводы, использовавшие хлорид алюминия в качестве катализатора, благополучно перестали функционировать. На сегодняшний день во всем мире существуют только три завода, использующие катализатор AlCl3.

Промышленные способы производства ЛАБ:

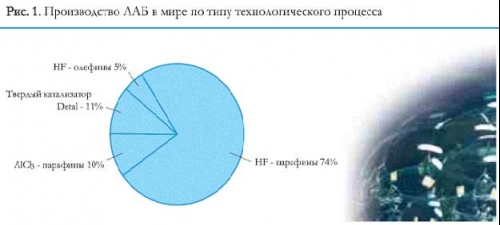

- дегидрирование н-парафинов с получением олефинов для дальнейшего алкилирования бензола, с использованием в качестве катализатора плавиковой кислоты. Лицензией на этот процесс обладает UOP, и сегодня по такой технологии производится около 75% ЛАБ в мире;

- дегидрирование н-парафинов с получением олефинов для дальнейшего алкилирования бензола с использованием неподвижного кислотного катализатора. Лицензией на технологию, разработанную совместно CEPSA и UOP, также обладает UOP. Все строящиеся заводы будут работать по этой технологии;

- хлорирование н-парафинов с получением монохлорпарафинов для дальнейшего алкилирования бензола с использованием хлорида алюминия в качестве катализатора. Эта технология в настоящий момент реализуется только двумя производителями — Sasol и Wirbaco (BASF), на двух заводах в мире;

- хлорирование н-парафинов дохлорпарафинов. Последние в дальнейшем подвергаются дегидрохлорированию с получением олефинов (в том числе альфа-олефинов), которые используются для алкилирования бензола в присутствии хлорида алюминия в качестве катализатора. На настоящий момент этот способ нигде не применяется в промышленных масштабах;

- несколько заводов, исторически производящих разветвленные алкилбензолы (РАБ) из тетрамера пропилена, перестроились на производство ЛАБ. При этом ЛАБ получают способом, при котором олефины (как правило, используется смесь олефинов) взаимодействуют с бензолом в присутствии плавиковой кислоты. В настоящее время по этой технологии работают только три завода во всем мире — Quimica Venoco в Венесуэле, Shell и Karbochem в Южной Африке.

Использование смеси олефинов в качестве сырья для производства ЛАБ технически возможно на любом заводе, но при этом экономически невыгодно. Тем не менее, некоторые производители могут прибегнуть к этому способу при отсутствии н-парафинов или при желании повысить производственную мощность завода и временно достичь значительного роста производства.

HF олефиновый процесс не является наиболее экономичным, однако его продолжают использовать компании Shell, Karbochem и Quimica Venoco. Как видно на рис. 1, на сегодняшний день по этой технологии производится 5% от общего объема ЛАБ.

Лишь три завода во всем мире работают по технологии с использованием хлорида алюминия.

Из них два принадлежат компании Sasol — в Балтиморе (США) и в Порто Торрес (Италия). BASF (Wirbaco) владеет третьим заводом, работающим по этой технологии. Однако руководство компании Sasol отметило, что с пуском в конце 2001 года новой производственной единицы, работающей по технологии Detal, в Августе (Италия), завод в Порто Торресе будет закрыт.

Большая же часть промышленно производимого в мире ЛАБ синтезируется с использованием HF в качестве катализатора (79% от общего объема производства). Detal-процесс, на долю которого приходится 11% мирового производства, является перспективной альтернативой.

Мировой рынок ЛАБ

Общая емкость мирового рынка ЛАБ в 2003 году составила около 3 млн. тонн, при этом производственные мощности загружены в среднем по миру на 75-80%.

В последние годы потребление ЛАБ в развитых странах несколько сократилось. Это связано с избыточной загрузкой мощностей по производству детергентных спиртов, которые в СМС выполняют функцию, аналогичную ЛАБ. Несмотря на это, прогнозируется, что в текущем году мировое производство ЛАБ вырастет в зависимости от региона еще на 2-4%.

В развивающихся странах наблюдается значительный рост спроса на этот вид сырья. По прогнозам консалтинговой компании Colin A. Houston, рост спроса на ЛАБ в ближайшие 5 лет составит 3,5% в Латинской Америке, на Ближнем Востоке и в Африке — 4,6%, в Азии — 5,1% ежегодно. В 2004-2005 годах ожидается увеличение объемов производства ЛАБ в азиатском регионе и странах Ближнего Востока до 1,5 млн. тонн в год. При этом около 70% роста обеспечат производители Ближнего Востока, имеющие избыток дешевого сырья. Около 80% ЛАБ, производимого в этом регионе, удовлетворяют потребности внутреннего рынка, остальные 20% ориентированы на экспорт.

Производители

На сегодняшний день более 30 крупных компаний выпускают ЛАБ, их заводы расположены по всему миру (таблица 1). Крупнейшими производителями являются Sasol, Petresa, Deten Quimica S.A., Huntsman, Isu Chemical Co., Ltd. и PT Unggul Indah Cahaya Tbk. Производство ЛАБ компанией Sasol уже возросло до 423 тыс. тонн в год за счет приобретения заводов в Августе и Порто Торресе.

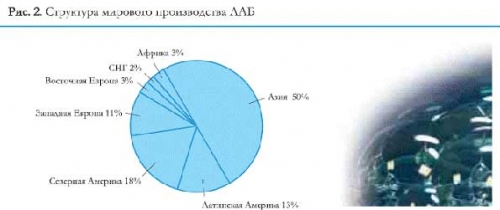

В настоящее время развитые страны обеспечивают не более 40% мирового производства ЛАБ (рис. 2). Эта доля постепенно сокращается, т.к. в развивающихся странах появляются новые заводы, цель которых — удовлетворять возрастающий спрос на синтетические моющие средства на основе ЛАБ.

Перспективы

Сегодня рынок СМС — один из наиболее динамично развивающихся во всем мире. По прогнозам лидирующих компаний-производителей алкилбензолов, в ближайшие 10 лет ожидается рост спроса на полупродукты для производства синтетических моющих средств как на внутренних рынках, так и на мировом рынке в целом. Наиболее высокие темпы роста ожидаются в развивающихся странах.

Стремительное развитие промышленности СМС привело к необходимости наращивания выпуска сырьевых продуктов для этой отрасли. Крупнейшие нефтехимические предприятия уже увеличили выпуск ЛАБ и продолжают это делать. Так, индонезийская компания PT Unggul Indah Corporation Tbk (UNIC), лидер региона по производству алкилбензолов, планирует инвестировать 25 млн. долларов в проект наращивания производственных мощностей с 210 до 270 тыс. тонн в год. Китайская компания Nanjing Jintong в 2003 году запустила новое производство алкилбензола мощностью 72 тыс. тонн в год, став, таким образом, крупнейшим производителем алкилбензола в Азии с суммарной мощностью 300 тыс. тонн в год. В 2004 году индийская компания Chennai Petroleum Corp. Ltd. начала эксплуатацию новой установки по производству ЛАБ мощностью 120 тыс. тонн, другая индийская компания, IOC, собирается увеличить мощность своего производства ЛАБ со 120 до 150 тыс. тонн в год. В Сирии Daaboul Economic Group в партнерстве с саудовской компанией Al Rajhi ввела в эксплуатацию завод по выпуску ЛАБ мощностью 35 тыс. тонн в год.

Значительное увеличение спроса на ЛАБ наблюдается и в странах СНГ. На фоне сдержанного развития этого рынка в Европе и США наращивание объемов потребления моющих средств в странах СНГ в последние годы идет достаточно быстрыми темпами.

По данным социологов и медицинских работников,уровень потребления моющих средств в различной товарной форме на душу населения должен составлять не менее 7 кг в год. На сегодняшний день в среднем по России и Украине этот показатель составляет около 4 кг. Очевидно, что рынок СМС до сих пор не насыщен, и это позволяет наращивать объемы производства и продаж моющих средств. Так, емкость рынка СМС Украины оценивается в 350 тыс. тонн, России — в 1,2 млн. тонн. Для производства таких объемов в России необходимо наличие в сырьевой базе 100-120 тыс. тонн ЛАБ, в Украине — около 30 тыс. тонн. В то же время производственные мощности единственного в России производителя ЛАБ — ООО «ПО «Киришинефтеоргсинтез» — составляют не более 60 тыс. тонн в год, из которых около половины ориентировано на экспорт.

Для удовлетворения потребностей внутреннего рынка в сырье для СМС в Татарстане начато строительство завода по производству ЛАБ мощностью 30 тыс. тонн в год.

Таким образом, можно прогнозировать дальнейшее увеличение мирового спроса на ЛАБ, а также наращивание объемов производства. Особенно четко эти тенденции будут выражены в развивающихся странах, где ежегодный прирост потребления ЛАБ превысит 4%.

Елена Пантелеева, «Евразийский Химический Рынок»