ЛАЗЕРНАЯ МАРКИРОВКА ПЛАСТМАСС: достижения, инновации

Достижения в области прямой лазерной маркировки пластмасс позволяют добиваться беспрецедентного качества, контрастности и скорости. В данной статье рассматриваются системы изучения лазерных сред и лазерное оборудование последнего поколения. При надлежащем применении лазерная маркировка может дать немалые преимущества при производстве, улучшить внешний вид и функциональность продукции.

Основные принципы лазерной маркировки

Лазеры на иттрий-алюминиевом гранате с неодимом (YAG) с управлением луча при длине волны 1064 нм (близко к инфракрасному спектру) пользуются спросом в области лазерной маркировки за счет своих длины волны излучения, параметров мощности и универсальности в применении. Это позволяет достигать более высокой скорости маркировки, добиваться более высокого качества и производительности. Для сравнения отметим, что лазеры непрерывного режима работы (CW) CO2 работают при длине волны от 10,6 мкм (что далеко от инфракрасного спектра). CW CO2 лазеры вырабатывают значительно более низкую пиковую мощность и, как правило, не могут создавать маркировку с высокой контрастностью на большинстве пластмасс.

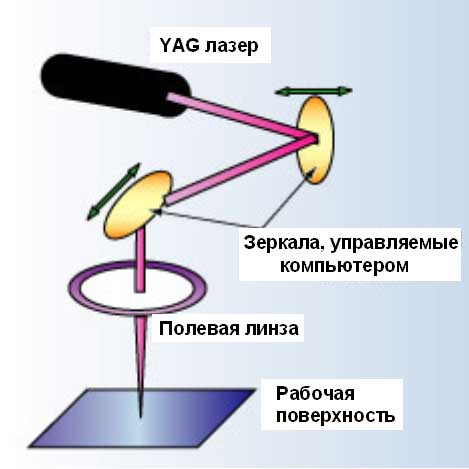

Механизм лазерной маркировки заключается в облучении полимера с помощью локализованного источника излучения с высокой мощностью (лазера). Затем излучаемая энергия поглощается материалом и преобразуется в тепловую энергию. Тепловая энергия вызывает реакцию в материале. В лазерах-маркерах типа YAG для управления луча (источники возбуждения: дуговая лампа и светодиод) используются зеркала, которые установлены на управляемые высокоскоростным компьютером гальванометры для того, чтобы направлять лучи лазера по поверхности, на которую наносится маркировка. Каждый гальванометр, один по оси Y, другой по оси X, обеспечивает движение луча в рамках поля нанесения маркировки. Плоскостная оптика фокусирует луч лазера для получения большей плотности мощности на поверхности субстрата. Основная схема процесса маркировки лазером YAG показано ниже на рисунке 1.

Рис. 1. Схема процесса маркировки лазером типа YAG.

Лазерное материаловедение

Наука о химии материалов, которые необходимы для достижения высокой контрастности лазерной маркировки, является одновременно и наукой, и искусством. Поскольку многие полимеры не обладают свойствами абсорбции энергии при длине волны 1064 нм, эксперты используют добавки и красители (пигменты и красящие вещества), которые увеличивают поглощение энергии лазера, вызывая более контрастные изменения цвета. В противоположность расхожему мнению, не существует одной единственной лазерной добавки, которая могла бы решить все проблемы маркировки. Для этой цели используются различные химические свойства и параметры лазеров в зависимости от того, какой контраст хотят получить при маркировке. На трех рисунках, представленных ниже, показаны: компьютерная клавиша «темное на светлом», внутренний рычаг управления автомобилем «светое на темном», и специальный рекламный продукт золотого «цвета».

Рис. 2. Примеры лазерной маркировки пластиков.

На этих трех рисунках показаны три уникальных поверхностных реакции. В первом случае происходит карбонизация, когда поглощенная энергия повышает локальную температуру материала, который окружает место поглощения, настолько высоко, что этого достаточно для того, чтобы вызвать термическую деградацию полимера. Несмотря на то, что это может вызвать сгорание полимера в присутствии кислорода из-за ограниченного количества кислорода внутри субстрата, происходит лишь обугливание полимера для формирования темного контраста маркировки.

Во втором случае имеет место процесс вспенивания, когда локальная температура полимера, окружающего участок поглощения, настолько высока, что полимер выделяет газы с помощью горения или испарения. Горячие газы сами окружены расплавленным полимером и расширяются для образования пузырей. Если управлять энергией лазера, в результате вспенивания могут образоваться пузыри, которые распределяют свет таким образом, что образуется белый или светлый на темном контраст маркировки.

В третьем случае энергия лазера используется для того, чтобы нагревать один из красителей в окрашивающей смеси с тем, чтобы вызвать изменение цвета. Примером является смешивание углеродной сажи со стабильным неорганическим красителем. При нагревании углеродная сажа удаляется, а неорганический краситель остается. Такие смешанные системы окрашивания зависят от специфических параметров стабильности красителей, и здесь возможно не всякое изменение цвета. Лазерные рецептуры не должны быть токсичны и оказывать нежелательного воздействия на внешний вид продукта, а также его физические и функциональные свойства.

Одной из недавних разработок является краситель для лазерной маркировки Mark-it™ от компании BASF Corporation. Эта добавка представляет собой краситель из активированного сурьмой оксида олова, который хорошо диспергируется в полимерах. Краситель Mark-it™ это первый пигмент, получивший разрешение Управления по контролю за продуктами и лекарствами США (FDA) для использования с технологиями маркировки лазерами YAG для создания темной маркировки (можно получать и светлую маркировку при добавлении дополнительных добавок). Продукт также разрешен FDA к использованию при загрузке до 0,5% в полиолефины, которые вступают в контакт с пищевыми продуктами при условиях A-H из 21 CFR 178.3297 Красители для полимеров.

Не все лазеры YAG с управлением луча создаются одинаковыми. Те компоненты аппаратного и программного обеспечения, которые производитель лазера включает в свои системы, создают существенные отличия в области качества маркировки, скорости ее нанесения и гибкости в применении. При приобретении лазерной системы надо помнить, что не существует единственного универсального решения. Каждое применение уникально в том, что касается композиции пластмассового субстрата и цвета, качества маркировки, скорости, эффективности действия лазера, контрастности (темное на светлом, светлое на темном, или цветное) и общих системных затрат.

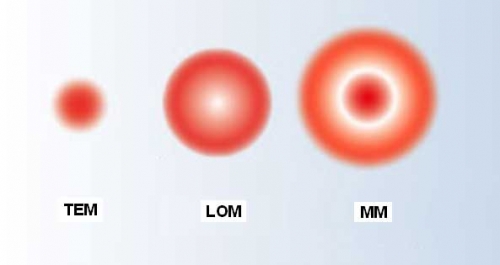

Качество зависит от распределения энергии внутри лазерного луча и является основным фактором обеспечения параметров маркировки. Поставщики могут поставлять лазеры как лазеры с множественными режимами (MM), лазеры TEM00 (лазеры с поперечным электромагнитным типом колебаний) или лазеры с любыми режимами этого диапазона, включая и лазер с режимом низшего порядка (LOM). Режимы вывода связаны с факторами, включающими расходимость луча и распределение энергии по диаметру лазерного луча. Луч лазера TEM00 может быть сфокусирован до размеров мельчайшей точки, которую только позволяет получить фокусная оптика, а распределение энергии в лазерном луче TEM00 наиболее интенсивно в центре, затем оно равномерно сокращается от центра к краям. Вывод лазера TEM00 дает наивысшее качество луча. Вывод лазера с множественными режимами (MM) дает наихудшее качество луча (рисунок 3). Лазеры низшего порядка и TEM00 особенно хорошо приспособлены для высокоскоростной векторной маркировки одноударных буквенно-цифровых индикаторов, закрашенных шрифтов true-type и сложной графики, поскольку они позволяют получать небольшое сфокусированное пятно с очень высокой плотностью мощности, дающей очень тонкую линию с хорошо обозначенными краями, которую можно быстро прочертить. Для большинства пластмассовых применений оптимальным является использование лазерных лучей, близких к TEM00 или самих TEM00.

Рис. 3. Типы распределения энергии внутри лазерного луча.

Плотность рассеивания мощности является функцией сфокусированного размера лазерного пятна (мощность лазера на единицу площади, Вт/см2). Это не та же характеристика, что общая полезная мощность лазера. Размер зоны воздействия сфокусированного лазерного луча для каждого данного фокусного расстояния линзы и длины волны лазера является функцией расходимости лазерного луча, которая контролируется конфигурацией лазера, размером апертуры, выбиранным режимом и увеличением апколлиматора (расширитель пучка). Частота повторения импульсов (через акустико-оптический Q-переключатель) и пиковое значение плотности мощности являются критическими параметрами при формировании маркировки для достижения оптимальных контрастности и скорости. Высокое пиковое значение мощности при низкой частоте быстро повышает температуру поверхности, превращая материал в пар при проведении минимума тепла в субстрат. По мере того, как увеличивается частота повторения импульсов, более низкое пиковое значение дает минимальное образование пара, но создает больше тепла. Также критическим фактором является скорость луча (скорость перемещения луча лазера по рабочей поверхности).

Для маркировки пластмасс традиционно используют два типа твердотельных YAG лазеров с управлением луча – с ламповым возбуждением и с диодным (которые указываются как "ламповый/YAG" и "диодный/YAG"). Между этими двумя типами лазера существуют значительные отличия. В том, что качается получения контрастности и скорости, и ламповый/YAG, и диодный/YAG потенциально могут давать приемлемые результаты маркировки. В таблице 1 представлено сопоставление данных для лампового/YAG и диодного/YAG лазеров, с диапазоном мощности от низкой до высокой и сконфигурированных для режимов качества луча от множественного (MM) до TEM00.

Для непосредственного сопоставления диодного/YAG и лампового/YAG важно оценить близкие по параметрам лазеры для специального применения, например, 100-ваттные. Используя стоваттный лазер в качестве основы, диодные/YAG лазеры дают значительно большую эффективность по сравнению с ламповыми/YAG с точки зрения выходной мощности луча как доли входной электрической мощности. Действие диодных/YAG лазеров основано на использовании пучка лазерных диодов в качестве оптического источника возбуждения для стержня активного вещества YAG лазера, а не криптоновой дуговой лампы. Лазерные диоды более чувствительны к электрическому шуму, чем дуговые лампы, поэтому необходима лучшая защита сети. Вопреки распространенному мнению, и для возбуждаемых от диода, и для возбуждаемых от лампы лазеров высокой мощности необходима система охлаждения, причем системы на диодах могут использовать меньшие охлаждающие установки, хотя и требуют при этом более тщательного управления температурным режимом. Диодные/YAG системы с меньшей мощностью иногда имеют воздушное охлаждение. Диодные/YAG лазеры могут давать выходную мощность луча TEM00, что, в результате, дает большую пиковую мощность и, соответственно, быструю маркировку. И ламповые/YAG, и диодные/YAG системы могут давать качество выходного луча TEM00 или значения, близкие к TEM00, с соответствующими апертурами и коллимациями для создания таких же размеров пятна.

Существенным соображением является также срок эксплуатации лазеров с пучками диодов по сравнению с лазерами с дуговыми лампами. Наиболее часто рекламируются сроки эксплуатации лазерных диодов, работающих в режиме переключения Q, в диапазоне 10 тыс. часов, хотя реальный срок эксплуатации зависит от целого ряда факторов, и может существенно различаться. При замене пучка диодов лазерная головка возвращается на завод, а затраты на замену могут составить от 12 до 15 тыс. долл. В отличие от этого, у дуговых ламп диапазон срока эксплуатации составляет 400-600 часов, при обычных условиях эксплуатации, и их может легко заменить собственный техник с затратами примерно в 100 долл. или менее. В том, что касается стабильности мощности пучка, здесь преимущество на стороне диодных/YAG лазеров, поскольку дуговые лампы изнашиваются со временем. В настоящее время, содержание ламповых/YAG лазеров обходится значительно дешевле. Ламповая/YAG технология значительно более устоявшаяся, она используется уже на протяжении десятилетий (с 1960-х). Диодные/YAG лазеры представляют собой более новую технологию (с 1980-х), у таких лазеров больше средний интервал между периодами технического обслуживания, они потребляют меньше энергии и у них меньшие требования к нагреванию. Ламповые/YAG лазеры могут часто быть более универсальными в применении, когда необходимо произвести маркировку различных субстратов. Диодный/YAG лазер представляет собой более специализированную лазерную установку.

Таблица 1. Сопоставление лампового и диодного YAG лазеров 100 Вт, 220 В, с водяным охлаждением.

Параметры | Ламповый YAG лазер | Диодный YAG лазер |

| Длина волны | 1064 нм | 1064 нм > |

| Общая полезная мощность | 10-100 Вт ММ | 10-100 Вт MM |

| Мощность при наилучшем качестве | 1-22 Вт близко к TEM00 | 1-22 Вт TEM00 |

| Режим качества луча | От MM до близкого к TEM00 | От MM до TEM00 |

| Плотность энерговыделения луча | От низкой до высокой | От низкой до очень высокой |

| Размер пятна | Зависит от фокусного расстояния линзы, апколлиматора и режима | Зависит от фокусного расстояния линзы, апколлиматора и режима |

| Срок эксплуатации источника возбуждения лазера | 400-600 часов | 8000-10000 часов |

| Затраты на замену источника возбуждения | 50-100 долл. | 12000-15000 долл. |

| Размер лазерной системы | большая | от большой до маленькой |

| эффективность лазера | 1,5% | 5% |

| Ежегодные эксплуатационные расходы | 3200 долл. | 4100 долл. |

| Исходная стоимомть лазера | 48000-60000 долл. | 60000-75000 долл. |

Эффективность лазера – это электроэнергия, которая, будучи получена из розетки в стене, должна, в конце концов, быть преобразована в выходную мощность лазера. Например, если из 1000 Вт потребленной из сети энергии получается 15 Вт мощности лазера, можно сказать, что эффективность лазера равна 1,5%. Из этого следует, что 985 Вт (98,5% oт исходных 1000 Вт) были преобразованы в тепло, а не в выходную мощность лазера, и это тепло надо как-то удалять. Удаление, как правило, осуществляется с помощью систем воздушного или водяного охлаждения.

Программное обеспечение управления лазером является не менее существенным компонентом в системах маркировки, чем компоненты аппаратного обеспечения. Усовершенствованные алгоритмы ПО дают возможность достигать беспрецедентной скорости. Устройства лазерной маркировки с управляемым лучом иногда ошибочно относят к (настольным) принтерам. На самом же деле они являются плоттерами. Вместо того чтобы размешать отдельные пиксели для создания буквенно-цифровой символов или графики, лазер чертит линии, подобно тому, как осуществляется письмо с помощью ручки и карандаша. Независимо от входного формата файла, который изначально использовался для создания объекта лазерной маркировки, вся маркировка сводится к самой простой форме, набору векторных линий, которые должна начертить сканирующая головка. Сложные входные форматы файлов, которые часто используют инженеры-проектировщики, не обязательно дают самые лучшие (или самые быстрые) виды векторной лазерной маркировки. Системы оборудования для лазерной маркировки должны быть безопасными и соответствовать стандартам ANSI Z136.

Скотт Р. Сабрин, The Sabreen Group, Inc.

http://www.omnexus.com