ПОКРЫТИЯ ДЛЯ ПЛАСТМАСС: технологии, проблемы и решения

Для большинства пластиков нанесение покрытий затруднительно. В данной статье рассматриваются некоторые нюансы и проблемы, а также решения, связанные с нанесением покрытий на пластмассы.

К сожалению, термин «пластмасса» применим и к обозначению термопластов, и к обозначению термоотверждающихся полимеров. Параметры поверхности у последних не такие, как у термопластов; они создают высокоэффективную и устойчивую к повреждению поверхность, которая может использоваться в качестве декоративного поверхностного слоя. Соответственно, основное внимание здесь будет почти полностью уделено специфическим проблемам и применениям, которые связаны с нанесением окраски на термопластические подложки.

Таблица 1: Стандартные сокращения для обозначения некоторых распространенных пластмасс

Сокращение | Расшифровка | Сокращение | Расшифровка |

| ABS | акрилонитрил-бутадиен-стирол | POM | полиоксиметилен |

| ASA | акрилонитрил-стирол-акрилат | PP | полипропилен |

| HDPE | полиэтилен высокой плотности | PPE | полифениленэфир |

| PA | полиамид (нейлон) | PS | полистирол |

| PBT | полибутилентерефталат | PUR | полиуретан |

| PC/PBT | смесь поликарбоната и полибутилентерефталата | PVC | поливинилхлорид |

| PC | поликарбонат | SBS | стирол-бутадиен-стирол блок сополимер |

| PE | полиэтилен | SMA | сополимер стирола и малеинового ангидрида |

| PET | полиэтилентерефталат | TPO (TPE-O) | термопластичный олефин (смесь эластомера с полипропиленом) |

| PF | фенолформальдегид * | UF ** | Мочевиноформальдегидная смола * |

| PMMA | полиметилметакрилат | UP ** | ненасыщенный полиэфир * |

* Термоотверждающиеся пластмассы.

** Также используется как GRP, FRP и т. д. (армированные стеклом или волокном пластмассовые композиты).

Рынок пластмасс

На долю Европы и Северной Америки приходится примерно по 25% мирового производства и потребления пластмасс, в то время как на долю Азии (исключая Японию) приходится 30%. При подсчете на душу населения (на 2005 г.), это составляет по 100 кг на человека в Европе и Северной Америке, по 20 кг в Азии, и по 30 кг в среднем в мировом масштабе. Эти цифры продолжают расти во всех отраслях, и прогнозируется, что к 2010 г. мировое потребление на душу населения достигнет 37 кг.

Пластмасса значительно облегчила производство деталей сложной формы: стоит только посмотреть, к примеру, на автомобильные фары, которые ранее представляли собой просто круглые устройства, а в настоящее время оптимизированы так, чтобы обеспечивать эффективность и обтекаемость. Для этого требуются покрытия, которые защищали бы металлизированный пластмассовый рефлектор от деламинации, а внешний корпус от повреждений, которые наносят камни и мытье машины.

Для того, чтобы проиллюстрировать масштабы применения пластмассы, в Таблице 2 даны основные детали современного транспортного средства, для изготовления которых используются пластмассы. Это далеко не полный список; повсеместно используется около 40 видов пластмасс, и производители красок жалуются, что производители автомобилей вводят в эксплуатацию, по крайней мере, одну новую пластмассовую подложку в год, из-за чего возникает необходимость проведения новых испытаний долговечности поверхностного покрытия! [Интересным примером может служить внедрение BMW в 2006 г. панелей кузова, изготовленных из Triax, наполненной неорганическим веществом смеси нейлона/ABS, которая может выдерживать до 200°C, и поэтому может окрашиваться прямо в процессе производства вместе с остальной частью кузова.]

Существует общая тенденция расширения использования материалов с низкой энергией поверхности (PP, PE, TPO и т. д.), поскольку они сочетают низкозатратность с хорошими механическими свойствами, контролируемой эластичностью и высокой долговечностью. К сожалению, как будет показано далее, эти ценные свойства сочетаются с трудностями получения хорошей адгезии покрытия. TPO также являются возможной заменой PVC при производстве целого ряда применений, а этот материал постоянно испытывает все возрастающее давление, которое на него оказывается по экологическим причинам, а также в связи с озабоченностью проблемами безопасности применения многих пластификаторов в PVC.

Таблица 2: Пластмассы, которые используются для типичных автомобильных применений.

Компонент | Используемые пластмассы | Масса в среднем автомобиле (кг) |

| Внутренняя отделка* | PP, ABS, PET, POM, PVC | 20 |

| Обивка сидений | PUR, PP, PVC, ABS, PA | 13 |

| Бамперы* | PP, ABS, PC/PBT, TPO | 10 |

| Компоненты, располагающиеся под капотом* | PA, PP, PBT | 9 |

| Обшивка* | PVC, PUR, PP, PE | 8 |

| Приборная панель* | PP, ABS, SMA, PPE, PC | 7 |

| Электрические компоненты* | PP, PE, PBT, PA, PVC | 7 |

| Топливные системы | HDPE, POM, PA, PP, PBT | 6 |

| Панели кузова* | PP, PPE, UP, TPO | 6 |

| Освещение | PC, PBT, ABS, PMMA, UP | 5 |

| Внешняя отделка* | ABS, PA, PBT, POM, ASA, PP, TPO | 4 |

| Баки для жидкости | PP, PE, PA | 1 |

| Итого: | 105 |

* Участки, которым вероятнее всего потребуется покрытие.

Почему на пластмассы надо наносить покрытия?

Большинство пластмасс используется в неокрашенном виде или с основной окраской. Тем не менее, они все больше и больше используются для производства применений, в которых они заменяют другие материалы с привлекательным внешним видом или же должны соответствовать жестким функциональным требованиям, чего проще всего добиться с помощью нанесения покрытия. Вот лишь некоторые из причин, по которым следует наносить покрытия на пластмассы:

- Для повышения барьерных свойств упаковочных материалов.

- Для уничтожения следов от формы и/или для обеспечения устранения дефектов поверхности с помощью полировки.

- Для сведения к минимуму потерь пластификатора, возникающих из-за его перемещения на поверхность из основной части пластмассы, что имеет место у некоторых пластмасс.

- Для повышения устойчивости к воздействию атмосферных явлений (или же солнечного света, если речь идет о внутренней отделке салонов транспортных средств).

- Для повышения устойчивости к воздействию чистящих веществ, смазки, растворителей и т. д.

- Для создания 'мягкого на ощупь' поверхностного покрытия, чтобы придать устойчивость к скольжению, удалить 'маслянистое' ощущение, которое дают полиолефины или же улучшить тактильные свойства каким-либо иным способом.

- Для создания 'первоклассного эффекта' и создания возможности реализации товаров по более высоким ценам, или чтобы заставить покупателей покупать их из-за их внешнего вида.

- Для того, чтобы иметь возможность использовать низкозатратные или же утилизированные для повторного применения пластмассы.

- Для производства антимикробных поверхностей на мобильных телефонах и других предметах, которыми часто пользуются.

- Для создания специальных декоративных поверхностных покрытий (металлик, перламутр), которые нельзя простыми способами получить при основном окрашивании.

Общие соображения относительно покрытий

Основными проблемами, которые ограничивают использование покрытий для (термо)пластиков определенной областью рынка, являются в общем виде перечисленные ниже:

- Гладкая поверхность, которая образуется в процессе производства;

- Низкая энергия поверхности;

- Эластичность;

- Низкая точка плавления/размягчения исключает высокотемпературное отверждение;

- Подверженность воздействию растворителей (с некоторыми исключениями);

- Подверженность растрескиванию под действием напряжения (некоторые виды);

- Простота возникновения дефектов поверхности.

Обычно наносится грунтовочное покрытие в какой-либо форме, чтобы обеспечить гладкость поверхностного покрытия и улучшить адгезию верхнего слоя. В грунтовочное покрытие может быть включен специальный усилитель адгезии, или же его можно нанести в качестве очень тонкого слоя перед грунтовочным покрытием, также распространена предварительная обработка некоторых пластмасс для усиления связывания.

Как и во многих других областях, отмечался общий переход к системам на водной основе. Использование окрашенных грунтовочных покрытий также стало более распространенным благодаря стремлению свести к минимуму количество наносимых покрытий или же общую толщину покрытия. Уменьшение толщины подложек (которые часто значительно мягче, чем прозрачные слои, которые на них наносят) также может способствовать повышению устойчивости к ударному воздействию. [И, напротив, можно использовать двухслойные подложки для создания более широкого диапазона оптических эффектов.]

Если учесть необходимость избегать высоких температур отверждения, неудивительно, что наиболее часто используемыми системами для создания покрытий пластмасс являются полиуретаны. В Таблице 3 даны удельные доли европейского рынка для основных технологий нанесения покрытий.

Таблица 3: Основные технологии, используемые для нанесения покрытий на пластмассы.

Технология нанесения покрытия/удельная доля рынка | Уретан | Акрил | С УФ отверждением | Прочие | Общий объем |

| Всего (т) | 61,900 | 43,520 | 15,610 | 23,370 | 144,400 |

| Удельная доля рынка по секторам (%) | 43 | 30 | 7 | 20 | 100 |

У этого сектора рынка был довольно бурный рост от 120 000 тонн в 2003 г. до 144 000 в 2006 г. Самым крупным сектором рынка является автомобильный, по имеющимся оценкам, на него приходится около 40% общего используемого количества.

Двухкомпонентые полиуретаны используются очень широко благодаря их способности к полному отверждению при низких температурах и возможности придавать им эластичность любой степени, необходимой для каждого конкретного применения.

Дисперсии полиуретана на водяной основе (PUD) дают еще больший простор для составления рецептур, поскольку многие из них можно использовать в качестве термопластических покрытий, которым придана жесткость за счет добавления сшивающих изоцианатных материалов и/или создания смесей с акрилатными дисперсиями. На рынке имеются полностью не содержащие растворителя PUD , которые обеспечивают хорошую адгезию к пластмассам. Тем не менее, при использовании покрытий на водяной основе выбор эмульгаторов, а также других материалов, действующих как поверхностно-активные вещества, также приобретает большое значение для их влияния на адгезию. Использование сложных поверхностно-активных веществ, таких как «гемини» ПАВы или «звездные» поверхностно-активные вещества, дает простор для устранения потенциально вызывающих проблемы традиционных противовспенивающих веществ, усиливая, в то же время, адгезию.

Составы на водяной основе с ультрафиолетовым отверждением можно смешивать с PUD, или из них можно создавать акрилатные функциональные PUD для повышения эксплуатационных характеристик. Отверждение участков, куда затруднено проникновение лучей, может облегчаться за счет включения PUD, модифицированных диспергируемыми в воде изоцианатами или жирными кислотами, или же за счет придания способности проходить сушку воздухом.

Технологии грунтования и предварительной обработки

Эффективное удаление жира, слабое химическое воздействие и/или очистка поверхности пластмассы для увеличения ее шероховатости и площади поверхности могут улучшить адгезию, при условии обеспечения отсутствия деградации пластмассы в ходе этого процесса.

К числу хорошо зарекомендовавших себя методов улучшения адгезии покрытий на более трудных подложках относятся: ионизация, коронный разряд, обработка плазмой и ультрафиолетовым излучением. Все эти методы действуют при окислении поверхности, при котором возникают полярные участки на поверхности, которые связываются с наносимым покрытием. В качестве альтернатив предлагались удаление воздействием лазерного излучения и обработка водой высокого давления.

Основными недостатками всех этих технологий является то, что для них требуется специальное оборудование, и что их результаты довольно быстро исчезают, а это означает, что надо наносить покрытие непосредственно после обработки.

Несколько решений проблемы быстрого нанесения покрытия предоставляет радиационное отверждение. Одним из них является 'интеллектуальное грунтование', в ходе которого очень тонкая пленка акрилатного фотосенсибилизатора помещается из газовой фазы на предварительно обработанную поверхность и связывается с этой поверхностью благодаря функциональности акрилата. При условии предохранения материала от светового воздействия, он затем стабилен на протяжении длительного периода, а ультрафиолетовые акрилатные покрытия или связывающие вещества будут связываться с ним исключительно хорошо.

Преимуществом при производстве целого ряда применений является то, что можно осуществлять отверждение через временное защитное покрытие с удалением неотвержденного покрытия с помощью растворителя. Фотосенсибилизатор позволяет защитить края отверждаемых поверхностей от размывания растворителем.

Другой подход, разработанный SICPA, эффективен даже и без предварительной обработки. Эпоксидный акрилат, с привитым сополимеризацией изоцианатом, добавляется к первому слою УФ покрытия или краски, он вступает в реакцию с гидроксильной группой, которая присутствует на поверхности пластмассы. Адгезия в целом усиливается на определенный период времени, по мере того, как развивается реакция после ультрафиолетового отверждения. Тем не менее, здесь есть существенный недостаток: любые смолы, красители или фотосенсибилизаторы, содержащие гидроксильные группы, будут немедленно вступать в реакцию с изоцианатом, разрушая все преимущества системы и, возможно, делая покрытие бесполезным.

Проводились исследования возможности использования химического осаждения паровой фазы для непосредственного нанесения сшитых пленок ультрафиолетовых покрытий. Глицидилметакрилат (GMA) помещался в испытательную камеру с 2,2'-азобис(2-метилпропаном) (ABMP), который использовался в качестве фотосенсибилизатора, и в ходе процесса осаждения использовались ультрафиолетовые лучи. Наложенная пленка по большей части состояла скорее из линейных полимеров, нежели из полностью сшитого покрытия. Это оставляло эпоксидным группам свободу для вступления в реакцию с любым наносимым впоследствии покрытием.

Традиционно плазменные технологии признавались пригодными только для нанесения очень тонких покрытий материалов с низкой молекулярной массой. Тем не менее, Dow Corning разработала технологию Осаждения из жидкой фазы плазмой при атмосферном давлении (APPLD), которая позволяет помещать очень тонкие слои (в размерном диапазоне от нанометра до микрометра) полимерных материалов из холодной плазмы на поверхность пластмассы в ходе непрерывного процесса.

Контролируемые свойства поверхности, такие как биофункциональность или отталкивающие противосмазочные свойства (с использованием фторполимеров), можно получить непосредственно от этого покрытия, или же до использования традиционного покрытия можно использовать способствующие адгезии материалы, адаптированные для химического состава готового покрытия.

Усилители адгезии

Усилители адгезии, наносимые с толщиной менее 10 мкм или же включенные в состав рецептуры грунтового покрытия, является альтернативным или дополнительным методом обеспечения адекватной адгезии покрытия, в особенности, поверх TPO. Этот материал пользуется особой популярностью у производителей автомобилей Северной Америки, и на его долю приходится 20% от общего объема пластмассы, содержащейся в автомобиле.

Однако дешевизну и безопасность сводит на нет плохая устойчивость поверхности к образованию царапин, а эта поверхность очень плохо поддается окраске из-за низкой энергии поверхности, а также в связи с тем, что материал выходит из формы с очень тонким внешним поверхностным слоем, который состоит, в основном, из полипропилена и более мягкого основного состава, и который легко поглощается растворителями.

Наиболее эффективными усилителями адгезии для этого применения являются хлорированные полиолефины (CPO), которые функционируют частично за счет рассеивания под наиболее удаленным от центра слоем в находящийся ниже обогащенный каучуком основной состав, разбухая и перепутываясь с помощью эластомерых цепей. Тем не менее, избыточное разбухание создает риск расщепления поверхностного слоя основным материалом.

Некоторые исследователи обнаружили, что повышение хлорирования CPO снижает их кристалличность и улучшает адгезию покрытий, в то время как более низкое хлорирование обеспечивают лучшую адгезию к покрытиям из TPO. Поскольку устойчивость покрытий к повреждению, требует и хорошей адгезии покрытия, и такой же устойчивости пластмассы к расщеплению поверхности, эти два требования могут придти в противоречие.

CPO на водяной основе имеются на рынке уже более десяти лет, хотя необходимость включать поверхностно-активные вещества и более ограниченное проникновение подповерхностных слоев могут ухудшить их эксплуатационные характеристики. CPO плохо совместимы с большинством нормальных смол, но, поскольку целью создания рецептуры грунтового покрытия, усиливающего адгезию, является создание большого количества СРО, тесно контактирующих с поверхностью, некоторое разделение компонентов может на самом деле оказаться полезным.

Повышение температуры печи систем покрытия облегчит поверхностное проникновение и, тем самым, повысит устойчивость к расщеплению покрытия при эксплуатации, и к проникновению растворителя, и к применению физической силы.

Поиски альтернатив CPO ведутся по экологическим соображениям. Например, Advantis 510W компании Eastman был разработан как не содержащий хлора усилитель адгезии на водяной основе, который можно наносить в качестве грунтового покрытия или смешивать с многими системами смол. В его основе лежат малеинированные полиолефины, и в компании утверждают, что его эксплуатационные характеристики значительно лучше, чем у материалов с СРО на водяной основе.

При использовании в качестве отдельного слоя усилители адгезии наносятся с толщиной слоя около 10 мкм. Можно также включить проводящие смолы так, чтобы последующие слои покрытия можно было наносить электростатическим напылением.

Вопросы радиационного отверждения

Самым большим рынком для покрытий с радиационным отверждением в рамках сектора пластмасс является поверхностный слой износа на напольном покрытии из PVC, большая часть которого отверждается с использованием электронного луча. Другим основным рынком является рынок корпусов для мобильных телефонов, где необходима большая пропускная способность для производства огромного числа продуктов.

Хотя на первый взгляд может показаться, что не содержащие растворителя и отверждаемые ультрафиолетовым излучением при низкой температуре системы отверждения идеально подходят для нанесения покрытий на пластмассы, поставщикам покрытий приходится решать проблему плохой адгезии из-за сочетания коробления при отверждении, отсутствия растворителя и (в принципе) не эластичного покрытия.

Мономеры, которые используются для уменьшения вязкости составов с радиационным отверждением , могут давать при отверждении усадку на 5-25% от объема, высокая скорость отверждения также создает максимум напряжения в ходе процесса. Ослабляют адгезию также и недостаточно отвержденные материалы, которые остаются на месте соединения покрытия и подложки (это в значительно меньшей степени проблема при отверждении электронным лучом, который обеспечивает прекрасное проникновение).

Некоторые мономеры раздувают поверхность наиболее чувствительных к воздействию растворителя пластмасс, таких как: PC, PS и PVC, образуя при этом слой взаимопроникающих полимеров, что усиливает адгезию. Поэтому выбор мономеров имеет решающее значение, поскольку составитель рецептур должен рассматривать параметры коробления, молекулярной массы, поверхностного напряжения и растворимости как факторы, влияющие на адгезию.

Проникновение повышается при предварительном нагревании. Так, например, необходимо предварительно нагреть PC до примерно 60° перед тем, как произойдет взаимное проникновение с трипропиленгликольдиакрилатом.

Нанесение покрытия в процессе формования

Нанесение покрытия в процессе формования, при котором покрытие наносится на внутреннюю поверхность формы перед впрыском пластмассы, представляет собой давно используемый метод декорирования пластмассовых компонентов. Можно использовать пленки вместо жидких покрытий, это позволяет наносить поверхностное покрытие под структуру дерева или же с другим рисунком.

В число предложенных вариантов этой технологии входят:

- Производство тонкой декоративной пленки: нанесение системы из подложки/прозрачного слоя, придавая ей форму, а затем отверждая состав ультрафиолетовым излучением для придания ему большей жесткости, и осуществляя в конце формование. Такая технология позволяет получить покрытие очень высокого качества ('класса А', выражаясь автомобильной терминологией) даже в тех случаях, когда наносятся покрытия для создания эффектов.

- Производство структурного компонента и помещение его в форму таким образом, чтобы он не вступал в контакт с поверхностным покрытием, нанесенным на форму, затем осуществляется впрыск в это пространство состава, отверждаемого ультрафиолетовым излучением. Для этого требуется, чтобы хотя бы одна сторона, участвующая в процессе, либо пресс-форма, либо компонент, была проницаемой для ультрафиолетового излучения, но, поскольку давление литьевого формования здесь намного ниже, чем при обработке термопластов, это не слишком трудно обеспечить; такая организация процесса обеспечивает хорошую адгезию к компоненту по всей поверхности, а также позволяет наносить покрытия на очень сложные формы без каких-либо проблем с текучестью при формовании.

Улучшение эксплуатационных характеристик покрытий

Улучшение совместимости

Существует возможность изменения самой пластмассы различными способами для усиления адгезии покрытий. В целом, эта концепция подразумевает, что тип покрытия, который будет наноситься, должен быть уже известен к моменту изготовления компонента. Например, добавление нескольких процентов материалов, содержащих реактивные эпоксидные группы, усиливает адгезию покрытия, которое вступает в реакцию с эпоксидным материалом.

Одной из разновидностей такой технологии, которая особенно полезна при работе с TPO, является включение радиационно-отверждаемых олигомеров и фотосенсибилизаторов, которые совместимы с TPO. Они могут отверждаться без нанесения покрытия на пластмассу для того, чтобы обеспечить большую твердость поверхности. Была подана заявка на патент по поводу использования некоторых материалов подобным способом (в особенности, полибутадиена с привитым сополимеризацией метакрилатом и ненасыщенных полиолефинов). На те же материалы (даже некоторые части той же формовки) могут наноситься покрытия из акрилат-функциональных покрытий с УФ отверждением еще до отверждения для того, чтобы использовать усиленную адгезию.

Сокращение температур отверждения

Способные образовывать поперечные связи полиуретаны имеют преимущество практически неограниченного предельного срока хранения, и здесь нет необходимости осуществлять точное смешивание компонентов перед употреблением. Нормальным методом отверждения таких материалов является включение в состав блокированных изоцианатов. Некоторые из них могут давать покрытия с прекрасными свойствами, но традиционно только такие материалы, как малонаты, содержащие активную метиленовую группу, будут разблокироваться при температурах достаточно низких для того, чтобы быть безопасными для большинства пластмасс. Эти материалы осуществляют переэтерификацию с гидрокси-функциональным компонентом, создавая эпоксидную связь, которая снижает устойчивость покрытия к гидролизу.

Были проведены исследования возможностей использования материалов, которые будут разблокироваться при более низких температурах. Экспериментальные блокирующие вещества, диизопропил амин (DIPA) и т-бутил бензил амин (BEBA), сравнивались со стандартным материалом, 3,5-диметил пиразолом (DMP). Оказалось, что последний может обеспечить оптимальное отверждение при 120-125°C,в то время как системам, содержащим DMP, требовалось, по крайней мере, 135°C.

Устойчивость к образованию царапин

Было проведено исследование, в ходе которого оценивались две различные пластифицируемые меламинформальдегидные (MF) сшитые из подложки и прозрачного слоя системы для создания предохранительного слоя от двух различных производителей при их нанесении на TPO, который был предварительно обработан грунтовым покрытием с CPO.

Свойством, которое представляло в данном исследовании наибольший интерес, была устойчивость к образованию царапин. MF поверхностные покрытия обладают высокой жесткостью, но после повреждения их трудно или невозможно подвергнуть нанесению покрытия оплавлением. Практическая процедура нанесения покрытий на поверхности сложной формы, такие как бамперы автомобилей, такова, что условия высушивания в печи могут быть очень различными для различных участков детали.

В ходе этих испытаний было установлено, что различия в сроках эффективного пребывания в печи (например, от 25 до 35 минут) оказывают лишь незначительное воздействие на свойства покрытия, в то время как различия в температуре в 17°C имеют важное значение для параметров модуля упругости при растяжении и твердости. После обработки в ксеноново-дуговом устройстве для ускоренного испытания на погодостойкость, эти свойства существенно изменились. Подводя итоги этих изменений, можно отметить, что было уменьшено влияние изменения условий сушки в печи, но различия между двумя системами покрытий изменились значительно больше.

Тем не менее, если перейти от рассмотрения этих более фундаментальных свойств к рассмотрению устойчивости к образованию царапин, картина будет значительно более сложной. Последствия вариативности условий обработки в печи носили ограниченный характер, здесь 'не до конца отвержденные' (с более низкой температурой) покрытия одной системы обнаруживали лучшие эксплуатационные характеристики, нежели покрытия, которые подвергались отверждению при более высоких температурах при заметной утрате рабочих параметров после старения у обеих систем. Частично эти изменения можно объяснить изменениями коэффициента трения, который при старении повышался у одной системы и понижался у другой, очевидно, из-за утраты или перемещения добавок.

Продление сроков эксплуатации покрытий

Несмотря на то, что поглотители ультрафиолетового излучения (UVA) необычайно фотостабильны, они все же деградируют в результате воздействия. Это не оказывает существенного влияния при использовании в блочных пластмассах, но при использовании в покрытиях могут возникать непредвиденные дефекты. В частности, создание свободных радикалов, которые расщепляют UVA, является функцией полимерной системы, а также химического состава UVA; а 'стабильные' покрытия, такие как силоксаны, способны расщеплять некоторые UVA быстрее, чем это делают акрилы, отвержденные с помощью ультрафиолетового излучения.

Дополнительным осложнением, которое может возникнуть при нанесении покрытий на пластмассы, является способность UVA и HALS перемещаться из верхнего слоя в подложку на протяжении срока эксплуатации покрытия, а также утрачиваться поверхностным покрытием. Было продемонстрировано, что глубина перемещения может составить более 100 мкм – т. е. более толщины покрытия. Такие проблемы в меньшей степени возникают у компаундов, которые могут образовывать связи с системой покрытия (например, таких, которые содержат основные или дополнительные гидроксильные группы).

Ниши применений

Непроводящие покрытия

Алюминиевая стружка обычно используется в виде поверхностного покрытия; несколько жирная поверхность покрытия, используемого в производстве, может отрицательно влиять на адгезию к пластмассе. Некоторые производители осуществляют инкапсуляцию стружки, которая используется в покрытиях на водяной основе, для того, чтобы предотвратить реакцию с водой, что также позволяет избавиться от потенциальных проблем с адгезией.

Наряду с тем, что проводимость алюминиевой стружки может оказаться полезным свойством для рассеивания статического электричества, существуют применения, при которых его наличие желательно, но пластмасса должна сохранять высокие параметры электрического сопротивления поверхности. Были разработаны красители с покрытиями [например, SilberCote], у которых имеются барьерные свойства стружечных покрытий, достаточные для их использования даже в этих применениях.

Оптические покрытия

Определенные виды тонкопленочных покрытий используются в виде специальных оптических покрытий, в основном, на пластмассовых компонентах. Возможно достижение необходимых свойств в пределах одного покрытия:

Твердые покрытия – с устойчивостью к образованию царапин и истиранию, обычно, с ультрафиолетовым отверждением.

Противоотражательные покрытия – уменьшение отражающей способности особенно важно при создании многоэлементных линз, которые используются в камерах, где наличие большого числа поверхностей может привести к значительной потере света и созданию рассеянного отражения. Здесь самыми существенными свойствами (помимо долговечности) являются коэффициент преломления и толщина пленки. Противотражательные покрытия можно наносить несколькими слоями с несколько различными свойствами для достижения максимальной эффективности.

Покрытия против запотевания препятствуют образованию конденсата за счет содержания гидрофильных компонентов, которые сохраняют тонкую влажную пленку на поверхности.

Затраты на нанесение твердого покрытия обычно выше затрат на производство пластмассового оптического компонента, и в качестве технологии нанесения была выбрана струйная, поскольку при ней нет необходимости создавать временное защитное покрытие, отходы от покрытия сводятся к минимуму и используется меньше растворителя, чем напылителя, при сохранении возможности нанесения однородного покрытия на контурные детали.

Правильно подобранные наночастицы обладают высокой способностью повышать устойчивость покрытий к образованию царапин, не нанося ущерба эластичности, глянцу или прозрачности. Частицы твердых материалов, таких как кремний или алюминий, поверхность которых была обработана с тем, чтобы максимально повысить их совместимость со связывающим веществом, могут значительно повысить устойчивость к образованию царапин при добавлении всего лишь 1-2%, в то время как добавление большего количества может быть использовано без утраты оптических свойств.

Металлические эффекты

Металлизация пластмасс является общепринятым методом производства низкозатратных деталей, у которых высококлассный внешний вид, но основной метод нанесения (металлизация вакуумным напылением) позволяет нанести только тонкую пленку с ограниченной износостойкостью, что может быть достаточным для бутылочки с гелем для душа, но не слишком пригодно для деталей внутренней отделки автомобилей или отражателей фар.

Другим недостатком является то, что малейшая царапина или трещина в пластмассовой формовке становится более заметной после металлизации. По этой причине, а также для того, чтобы оптимизировать адгезию, на детали часто наносят грунтовочное покрытие (ультрафиолетовое или PU с двойным защитным покрытием) перед металлизацией, а также защитное покрытие.

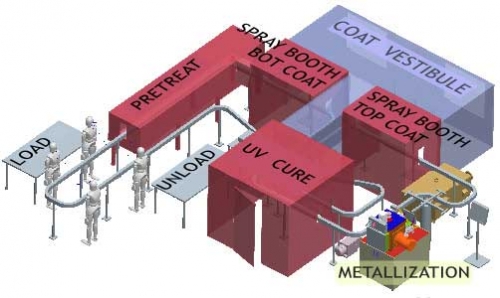

Схематическое изображение технологического процесса непрерывного УФ облучения и металлизации

Работающая в данной области компания из США, D2 In-Line Solutions, работала в сотрудничестве с Fusion UV для подтверждения концепции единой поточной технологии производства, при которой осуществляется предварительная обработка деталей, выходящих с формовочной линии, напыление ультрафиолетового грунтовочного покрытия для предотвращения газовыделения и образования небольших дефектов, отверждение, металлизация напылением PVD, нанесение поверхностного покрытия, а также пропускание через станцию ультрафиолетового отверждения перед упаковкой.

Здесь мы имеем пример одного из путей постоянного введения в отрасли нанесения покрытий инноваций в области повышения производительности и эксплуатационных характеристик. Существует необходимость продолжать этот процесс, поскольку разрабатываются новые высокотехнологичные пластмассовые подложки, по мере того как производители все шире используют полиолефины с небольшой энергией поверхности, а утилизация смешанных пластмассовых отходов завоевывает рынок, требуя все новых и новых высокоэффективных покрытий.

Сэнди Моррисон,

http://www.specialchem4coatings.com