ПОЛУЧЕНИЕ МНОГОАТОМНЫХ СПИРТОВ: триметилолпропан и нюпентилгликоль

Многоатомные спирты – триметилолэтан (метриол), триметилолпропан (этриол), пектаэритрит и неопентилгдиколь находят широкое промышленное использование в производстве высококачественных синтетических масел, алкидных и эпоксидных смол, лаков, поверхностно-активных веществ и пластификаторов.

Особенности структуры этих спиртов (по сравнению с глицерином) придают их производным ряд уникальных свойств - высокую термостабилъность, влагоустойчивость, прочность, химическую стойкость, что обусловливает постоянный интерес во всем мире к этим продуктам.

Реакция конденсации алифатических альдегидов с формальдегидом была открыта в конце XIX В. Толленсом [I]. Первые исследования по синтезу полиолов на основе альдегидов оксосинтеза и формальдегида в СССР были начаты во ВНИИнефтехиме в 1950-е гг. под руководством профессора Рудковского Д. М.

Промышленный процесс оксосинтеза стал основой для разработки и внедрения крупнотоннажных производств многоатомных спиртов. Так, к концу 1950-х гг. метриол и этриол в промышленных масштабах вырабатывались в США, ФРГ, Франции, Швеции [2].

Систематические экспериментальные работы по созданию научных основ процессов получения многоатомных спиртов были выполнены во ВНИИнефтехиме М. М. Кецлах и Ф. А. Эппель [З]. На начальном этапе исследований ими были определены основные параметры проведения реакции конденсации альдегидов с формальдегидом в периодическом режиме, изучено влияние типа конденсирующего агента, намечены пути выделения целевых продуктов из реакционной смеси. В дальнейшем исследование кинетических закономерностей реакции, ее механизма позволило разработать основы технологии получения многоатомных спиртов.

В 1960 г. на Ленинградском Опытном нефгемаслозаводе им.Шаумяна была введена в строй опытно-промышленная установка по производству этриола производительностью 200 кг/сут. На установке были проверены отдельные стадии процесса - конденсация н-масляного альдегида с формальдегидом в присутствии гидроксида натрия в периодическом режиме, экстракция этриола из реакционной смеси, ректификация сиропа этриола. Получаемый товарный этриол характеризовался высоким качеством.

В 1960-1970-е гг. были продолжены работы по совершенство ванию технологии производства многоатомных спиртов. Предприняты попытки создания непрерывного процесса конденсации, использования на этой стадии в качестве катализатора ионообменных смол и других каталитических систем. Разрабатываются научные и технологические основы процесса получения неопентилгликоля на базе формальдегида и изомаслянного альдегида. Днухстадийный процесс имел существенные преимущества по сравнению со схемой, использующей в качестве катализатора реакции конденсации альдегидов гидроксид натрия, обеспечивал более высокий выход неопентилгликоля, характеризовался меньшим количеством сточных вод. Большой вклад в решение указанных проблем внесли А. И. Ратанова, Б. М. Ройтман, Л. Н. Дзенискевич и Г. А. Столбова. Результаты выполненных исследований были положены в основу технологических регламентов на проектирование крупнотоннажных промышленных процессов получения этриола и неопентилгликоля.

Тем не менее, количество побочных продуктов оставалось достаточно высоким и составляло 15-25% в пересчете на взятый алифатаческий альдегид. Поэтому оставалась важной задача проведения детального изучения вторичных превращений, идентификация побочных продуктов и поиск путей их квалифицированного использования [4].

Было установлено, что основными побочными продуктами является производные полиолов, в частности, простые эфиры, формали, димеры. Это, в свою очередь, позволило предложить два подхода к их утилизации:

• метод химической переработки с целью получения дополнительных количеств целевых спиртов;

• непосредственное использование фракций побочных продуктов в лакокрасочной промышленности, в производстве технических ПАВ, компонентов смазочных масел и других, продуктов.

Изучались пути использования образующегося в процессе по реакции Канниццаро формиата натрия. Продукт в виде водного раствора испытывался в различных отраслях промышленности (строительной, кожевенной и др.) в качестве добавок и заменителей различных реактивов. Испытания показали положительные результаты и определили основные пути применения этого продукта.

Однако генеральным направлением совершенствования процессов получения многоатомных спиртов представлялось дальнейшее повышение селективности (до 90-95%) на стадии синтеза, а также снижение потерь продукта на стадиях выделения - экстракции и ректификации.

Решение этой задачи требовало уточнения механизма реакции, кинетической и эмпирических моделей процесса, оптимизации параметров. Исследования в этих направления проводились применительно к процессу синтеза этриола (триметилолпропана).

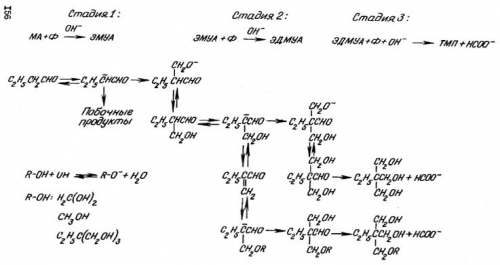

Реакция синтеза триметилолпропана включает три протекающие одновременно стадии, каждая из которых осложнена побочными превращениями (рис. 1):

Рис. 1. Механизм реакции синтеза ТМП и образования побочных продуктов

Стадия 1. Перекрестная альдольная конденсация н-масляного альдегида (МА) с формальдегидом (Ф), катализируемая основанием (ионом ОН-), проходящая через карбанион и приводящая к образованию интермедиата - альдегидоспирта (атилметилолуксусного альдегида - ЭМУА). Одновременно на этой стадии протекает побочная реакция самоконденсации масляного альдегида с дальнейшим образованием высококипящих полиолов.

Стадия 2. Перекрестная альдольная конденсация ЭМУА с формальдегидом, приводящая к образованию следующего промежуточного продукта - этилдиметилолуксуоного альдегида (ЭДМУА). Побочной реакцией на этой стадии является дегидратация ЭДМУА с образованием этилакролеина и его дальнейшее превращение в простые эфиры, формали и димеры этриола.

Стадия 3. Превращение ЭДМУА в триметилолпролан (ТМП) по реакции Канниццаро-Тищенко между этилдиметилолуксусным альдегидом, формальдегидом и основанием. На данной стадии из формальдегида также образуется формиат натрия. Стадия осложняется побочными реакциями диспропорционирования и конденсации формальдегида, приводящими к образованию метанола и углеводов.

Представленный механизм, отражающий образование целевых и побочных продуктов, был включен в кинетическую модель реакции, состоящую из кинетической части (системы нелинейных обыкновенных дифференциальных уравнений) и равновесной части (системы алгебраических уравнений).

Модель использовалась для уточнения констант скоростей основных и побочных реакций, анализа технологических схем стадии конденсации, прогнозирования хода процесса и планирования экспериментов. Адекватность модели была подтверждена совпадением экспериментальных и рассчитанных по модели результатов.

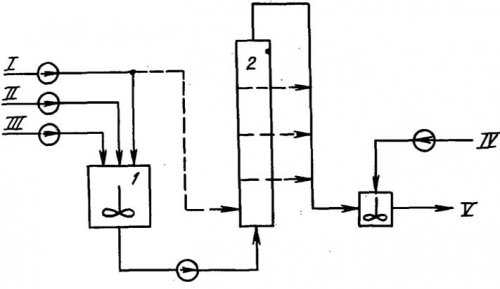

Анализ кинетической модели, проведенный с использованием функций, отражающих зависимость селективности реакции конденсации от концентраций реагентов и кинетических параметров, позволил выбрать оптимальную схему осуществления стадии конденсации и уточнить технологические параметры процесса. Выбранная технологическая схема (рис. 2), представляющая собой проточную систему, состоящую из реактора смешения, реактора вытеснения и нейтрализатора, с целью экспериментальной проверки была реализована в лабораторной установке непрерывного действия. Установка оснащена насосами-дозаторами, осуществляющими подачу реагентов в реакторы и перекачивание реакционной смеси.

Рис. 2. Технологическая схема узла конденсации непрерывного действия установки синтеза этриопа (триметилоппропана):

1 - реактор смешения; 2 - реактор вытеснения; 3 - нейтрализатор.

Потоки: 1 - NaOH; II - н-масляный альдегид; III - формальдегид; IV - Н2SO4;V - триметипоппропан+ HCOONa

Проведенная серия экспериментов по изучению влияния технологических параметров (количество и соотношение подаваемых реагентов, объем реакторов, температура) на селективность реакции позволила определить оптимальную область проведения процесса и получить целевой продукт с выходом до 90% от теоретического на взятый н-масляный альдегид. Результаты экспериментов подтвердили предсказанные на основании анализа кинетической модели выводы о влиянии технологических факторов на выход продукта - триметилолпропана.

Таким образом, удалось значительно улучшить показатели на стадии конденсации, определяющей весь процесс синтеза многоатомных спиртов.

В настоящее время также проводятся исследования по усовершенствованию стадий выделения этриола (экстракции и ректификации), которые направлены на повышение выхода товарного продукта, снижение энергоемкости процесса и количества сточных вод, решаются вопросы утилизации побочных продуктов. Результаты работ позволят создать малоотходную экономичную технологию, отвечающую современным требованиям.

Литература:

1. 1. Tollens B.//Ber. - 1883. - S. 917; Tollens B., Marle C. M.//Ber. - 1896. - В. 36. - S. 1341.

2. 2. Chem. Eng. News. - 1957. - V. 35. - No. 12;Chem. Week. - 1969. - V. 105. - No. 12. - Р. 34.

3. 3. Рудковский Д. М., Кецлах М. М., Эппель Ф. А. Многоатомные спирты. - Л.: Химия, 1972.

4. 4. Высоцкий М. П., Дзенискевич Л. Н., Кецдах М. М., Ройтман Б. М., Эппель ф. а.//хим. пром. - 1977. - № 8. - С. 13-15.

А.И. Григорьев, www.additive.spb.ru