«КОЛЕСО» ПРОГРЕССА

Шинная промышленность является динамично развивающимся сектором экономики, спрос на продукцию которой на мировом рынке в последнем десятилетии ежегодно возрастает в среднем на 2-3%. Каковы же технические тенденции в области их конструирования и производства?

Шинная промышленность является динамично развивающимся сектором экономики, спрос на продукцию которой на мировом рынке в последнем десятилетии ежегодно возрастает в среднем на 2-3%. На российском рынке ежегодный прирост составляет примерно 5-6%, при этом существенно расширяется размерный и модельный ряды шин, а уровень их радиализации достиг 77%. Изменение структуры отечественного автопарка, расширение технических и экологических критериев (поэтапное внедрение в РФ нормативов ЕВРО-2, -3 и -4), сильная конкуренция диктуют ужесточение требований к потребительским свойствам и качеству шин.

Легки на подъем легковые

Наиболее активно в России развивается производство легковых и легкогрузовых шин, при этом доля легковых в общем объеме находится на уровне 60-62%. Одновременно с ростом потребления существенно меняется структура российского шинного рынка внутри отдельных групп шин, обусловленная изменениями автопарка. Характерной особенностью рынка легковых автомобилей является бурный рост продаж иномарок, в том числе российской сборки. Так, за 8 месяцев 2007 г. объем продаж иномарок увеличился на 66%, а к 2010 г., по прогнозам, в РФ будет эксплуатироваться более 7,5-8 млн легковых иномарок. Темпы прироста парка импортных легковых автомобилей более чем в 3–4 раза превышают темпы прироста парка отечественных, при этом неуклонно возрастает доля автомобилей высокоскоростных и класса «премиум».

Изменение структуры рынка легковых шин в РФ

Парк грузовых автомобилей и автобусов растет медленнее парка легковых. Основу продаж составляют шины для грузовых автомобилей малой грузоподъемности (до 2 т) и микроавтобусов (около 60%). Растет и парк сельскохозяйственных и строительно-дорожных машин, а значит, растет и потребление соответствующих шин - КГШ и СКГШ. При этом приоритет отдается шинам, обладающим повышенными ресурсными и скоростными показателями, а также повышенной грузоподъемностью и ремонтопригодностью. В ближайшей перспективе продолжится перевод тяжелой сельхозтехники на шины радиальной конструкции и шины низкого и сверхнизкого давления, обеспечивающие лучшее почвосбережение, хорошие тягово-сцепные свойства и экономию горючего.

Динамика производства шин в РФ

(по годам, млн шт./год)

Группы шин | 1990 | 1995 | 2001 | 2005 | 2010 |

| ВсегоВ том числе: | 47,7 | 18,9 | 33,8 | 42,6 | 53-55 |

| для грузовых автомобилей и автобусов | 19,7 | 6,9 | 11,6 | 15,0 | 17-18 |

| для легковых автомобилей | 15,8 | 10,6 | 19,6 | 26 | 30-32 |

| для сельскохозяйственной техники | 6,6 | 0,54 | 1,61 | 2,2 | 3,3 |

| для мотоциклов и мотороллеров | 5,45 | 0,83 | 1,0 | 1,4 | 1,6 |

Доли продаж шин различных категорий скорости

от общих продаж высокоскоростных шин

Категория скорости шин (км/ч.) | Доля продаж шин (%, по годам) | ||

| 1991 | 2001 | 2011 | |

| S (до 180) | 47 | 31 | 13 |

| T (до 190) | 8 | 22 | 17 |

| H (до 210) | 28 | 25 | 26 |

| V (до 240) | 11 | 11 | 23 |

| Z (свыше 240) | 6 | 11 | 21 |

Колесо без опасности

Наиболее важными комплексными показателями потребительских свойств шин являются: безопасность (хорошие сцепные свойства на сухой и мокрой дороге, устойчивость и управляемость, скоростные характеристики, отсутствие аквапланирования, безопасность экологическая и техническая, при которой повреждение и сброс давления в шине не приводят к аварийной ситуации); комфортабельность (снижение внешнего шума и вибраций, устойчивость при высоких скоростях, способность «сглаживать» неровности дороги); экономичность (топливная экономичность, снижение стоимости, повышение ресурса и ремонтопригодности) Задача повышения потребительских свойств решается за счет усовершенствования конструкции шин, применения прогрессивных шинных эластомеров и кордных материалов, что, естественно, подразумевает внедрение новых технологических процессов и оборудования. При этом есть два альтернативных варианта развития: эволюционный и нетрадиционный (путь кардинальных изменений).

Эволюционное направление реализуется в рамках традиционной концепции пневматической шины путем оптимизации ее конструктивных параметров, элементов (каркаса, брекера, бортовых колец, рисунка протектора и др.) и свойств шинных материалов применительно к требованиям автомобилестроителей и условиям эксплуатации.

Приоритетные качественные показатели шин

| Показатель | Пути реализации требуемого уровня показателей |

| Безопасность:а) эксплуатационная: в т.ч. безаварийность (сохранение работоспособности при падении давления), управляемость, курсовая устойчивость при повышенных скоростях, хорошие тормозные свойства и сцепление с дорогой на сухом, мокром и заснеженном покрытиях, отсутствие аквапланирования; | 1. Использование безаварийных шин с усиленными боковинами или внутренним эластичным опорным кольцом, с эластичным заполнителем и т.д. 2. Применение для герметизации сквозных повреждений протектора в процессе эксплуатации (качения) шин жидких, высокоэластичных и вязкопластичных гермокомпозиций. 3. Использование шин, адаптированных к конкретным условиям эксплуатации (зимние, скоростные и т.д.). 4. Снижение Н/В и увеличение диаметра борта, оптимизация рисунка протектора. 5. Использование в различных зонах протектора для улучшения управляемости и сцепных свойств различных резин, в том числе наполненных кремнекислотой и техуглеродом с оптимизированной наноструктурой. |

| б) экологическая:в т.ч. при производстве, эксплуатации и утилизации шин | 6. Использование «зеленых» шин с пониженным расходом топлива, обеспечивающих минимизацию моторных выбросов. 7. Уменьшение уровня шума за счет снижения допусков на неоднородность шин и оптимизации профиля шины, рисунка протектора и свойств протекторных резин. 8. Применение экологичных резин с высокой износостойкостью и низким содержанием нитрозаминов и ароматических веществ, вызывающих рак. 9. Повышение ремонтопригодности шин и использование прогрессивных экологичных технологий производства и утилизации шин |

| Комфортабельность(в т.ч. снижение внешнего шума и вибрации, устойчивость при высоких скоростях) | 1. Увеличение производства высокоскоростных шин (по легковым шинам – выше категории Н). 2. Снижение шума и вибрации за счет ужесточающихся требований к геометрической и силовой неоднородности шин, что достигается путем минимизации количества окружных стыков деталей шин, а также ужесточения допусков на размеры и точность расположения деталей шин. 3. Комплекс мероприятий по оптимизации конструкции и материалов шин |

| Экономичность(в т.ч. топливная; высокий ресурс, невысокая стоимость, хорошая ремонтопригодность, исключение запасной шины) | 1. Снижение сопротивления качению и массы шин (расхода топлива) за счет следующих факторов:- совершенствования конструкции шин и оптимизации ее жесткостных характеристик;- использования в каркасе полиамидного или вискозного корда;- частичной замены техуглерода на кремнекислотный наполнитель. 2. Повышение ресурса за счет увеличения износостойкости протектора (шунгитовый наполнитель) и работоспособности каркаса и брекера. 3. Уменьшение стоимости за счет использования ресурсосберегающих технологий, минимизации массы и ценовой оптимизации используемого сырья (шунгитовый наполнитель) и материалов. 4. Использование безаварийных шин (исключение запасной шины) |

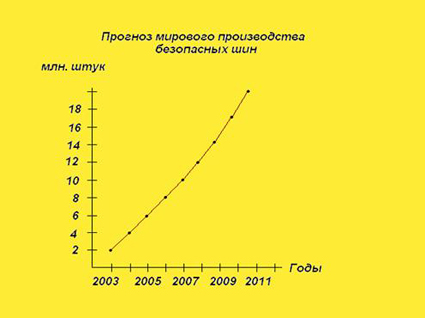

И отнюдь не случайно на рынке наблюдается существенное расширение ассортимента шин для автопарка и комплектации, более глубокая специализация шин по типам транспортных средств и условиям их эксплуатации (летние, зимние, всесезонные, высокоскоростные, безопасные, для бездорожья, «зеленые» и др.). Наиболее быстрыми темпами растут сектора скоростных, зимних и безопасных шин, а также шин для внедорожников. Например, объемы продаж безопасных шин ЕМТ фирм «Гудьер» и «Данлоп» в период 2003-2005 гг. ежегодно удваивались. По прогнозам, выпуск безопасных шин к 2011 г. достигнет 20 млн шт. в год. И это касается только легковых шин, без учета выпускаемых для армейской техники.

Обеспечение безопасности скоростных автомобилей потребовало изменений основных конструктивных параметров шин, в частности увеличения пятна контакта шин с дорогой путем уменьшения H/B при сохранении (в основном) наружного диаметра шины и увеличения ширины профиля. Кстати, ведущие фирмы – производители легковых шин за последние 10-15 лет демонстрируют явную тенденцию к снижению Н/В вплоть до серии 30-25 при увеличении посадочного диаметра до 19-22 дюймов. Растущие требования к геометрической и силовой неоднородности шин (что прямо влияет на управляемость и комфортабельность высокоскоростной езды) удовлетворяются за счет минимизации количества окружных стыков деталей шин, а также ужесточения допусков на размеры и точность расположения деталей при сборке шин. Оптимизация глубины и рисунка протектора помогает улучшить шумовые характеристики, износостойкость и долговечность шин, управляемость и устойчивость автомобиля, особенно на влажных, загрязненных и скользких дорогах. Безопасность достигается за счет использования самонесущих шин с усиленной боковиной, в т.ч. с увеличенной толщиной боковины (шины RFT фирмы «Бриджстоун» и ЕМТ «Гудьер») или дополнительным армированием борта и боковины (шина DSST «Данлоп»); а также введением в конструкцию колеса опорного кольца из металла с эластичным резиновым элементом (типа CSR «Континенталь») или резины (полиуретана) (система РАХ «Мишлен»); за счет шин с эластичным заполнителем вместо воздуха (типа «Тайерфил»); бескамерных шин с дополнительным слоем вязкотекучей, вязкопластичной или высокоэластичной гермокомпозиции, которая герметизирует шину в случае ее прокола или пореза.

«Думающие» шины

К нетрадиционным разработкам следует отнести создание шин нетрадиционной конструкции, например безопасные самонесущие колеса фирмы «Мишлен» с эластичными спицами Twel или проколостойкие безвоздушные шины типа Airlеss, состоящие из наборных эластичных колец, примыкающих друг к другу по торцам, а также шины «каркасной конструкции», разработанной в НИИШП.

Третьим перспективным направлением шинных разработок «Мишлена» является концепция «активного колеса», предназначенного преимущественно для электромобилей. Активное колесо – это интегрированный модуль, который состоит из обычной шины, активной электрической подвески, тормозного диска и электромотора, предназначенного для создания силы тяги и тормозной силы (новый принцип передачи движения). Эта разработка рассчитана на определенную перспективу во времени.

В будущем предполагается создание «думающих» («интеллектуальных») шин, оснащенных датчиками интегрированной с транспортным средством системой электронного управления комплекса «шина – автомобиль», при этом автоматически обеспечиваются максимально безопасные условия для всех конкретных режимов эксплуатации. Каждая «думающая» шина будет оснащена чипом, который в режиме реального времени непрерывно контролирует определенные данные (температуру, давление, деформации и др.).

Фирмой «Континенталь» разработана, например, «интеллектуальная» шина, в которой для возбуждения электронных сигналов в резину боковины на стадии смешения добавляется магнитный порошок. По изменениям магнитного поля, которые считываются с помощью двух датчиков, расположенных на короне и в области обода, измеряется деформация боковины. Датчики, установленные на кузове автомобиля, по сдвигу фаз регистрируют приводной и тормозной моменты колеса, при этом амплитудные значения сигналов соответствуют, в частности, величине боковой силы, а их частота – скорости. Для контроля деформации протектора в его массив «внедряется» пьезоэлектрический датчик, способный обнаруживать деформации, связанные с изменениями давления в шине, нагрузок на колесо, силы тяги (буксировки), со сцеплением с дорожным покрытием и т.п. Эти данные переносятся при помощи радиосигнала в управляющее устройство, корректирующее работу системы «шина – автомобиль».

Фирма «Нокиан» разработала систему, позволяющую считывать информацию о температуре и давлении в шинах и посылать ее в режиме реального времени на сотовый телефон водителя.

Рецептура успеха

По оценкам экспертов, суммарная потребность в материалах для шинных резин в РФ составит к 2010 г. 1,3-1,5 млн т, в том числе (тыс. т): каучуков – 730-750, наполнителей – 430-450, пластификаторов – 80-100, стабилизаторов – 23-27, вулканизующих агентов – 22-23, ускорителей вулканизации – 12-14. С учетом прогнозируемого роста производства «зеленых» шин, опережающими темпами возрастет потребление экологически чистых БСК растворной полимеризации (до 20-30 тыс. т), высококачественных кремнекислотных наполнителей (до 12-18 тыс. т) и каплинг-агентов (до 4 тыс. т). Стремительно возрастает и объем применения полиэфирного корда в каркасе легковых и легкогрузовых шин. В 2004 г. он составил 4 млн кв. м, а к 2010 г. прогнозируется четырехкратный рост потребления.

Перспективные тенденции в области каучуков

Тип сырья или материала | Тенденции применения | Достигаемые цели |

| Каучуки | - Ориентация на преимущественное применение трех видов каучуков: эмульсионных бутадиен-стирольных, стереорегулярных цис-полиизопреновых и цис-полибутадиеновых, полученных на титановых катализаторах; - увеличение доли потребления в рецептурах шинных резин экологически чистых бутадиен-стирольных каучуков растворной полимеризации, а также полибутадиенов, полиизопренов и их сополимеров, полученных на неодимовых катализаторах; - возрастание потребления каучуков, заправленных ароматическим маслом, не содержащих потенциально опасных канцерогенных соединений; - применение в грузовых шинах НК с оптимизированной дозировкой высоко-усиливающего техуглерода; - стабильный рост потребления бутилкаучука и галопроизводных; - внедрение наномодифицированных каучуков; - использование порошковых каучуков, в том числе наполнителей (кремнекислота, силан и др.), введенных на стадии латекса | - Обеспечение требуемого комплекса свойств шин; - снижение негативных экологических последствий при производстве СК; - снижение негативных экологических последствий при эксплуатации шин; - обеспечение оптимального сочетания сопротивления качению и износостойкости резин; - снижение газопроницаемости шин; - улучшение комплекса свойств шинных резин; - упрощение технологии смешения и улучшение комплекса свойств резин |

В шинной промышленности в основном применяются и будут применяться следующие виды каучуков: эмульсионные бутадиен-стирольные, стереорегулярные цис-полиизопреновые и цис-полибутадиеновые, полученные на титановых катализаторах. Вместе с тем возможно обновление ассортимента в следующих направлениях: полибутадиены, полиизопрены и их сополимеры, полученные на неодимовых катализаторах; растворные маслонаполненные бутадиен-стирольные каучуки со средним и высоким содержанием 1,2-звеньев; модифицированные бутадиен-стирольные каучуки. Однако из-за дефицита бутадиена увеличение выпуска отечественных сополимерных каучуков в ближайшей перспективе вряд ли реально.

Как видно из происходит частичное вытеснение технического углерода высокодисперсными марками кремнекислоты с сульфидосилановыми каплинг-агентами, более широко используются модифицированные и износостойкие марки технического углерода при одновременном повышении требований к стабильности свойств техуглерода. Ведутся работы по использованию новых видов наполнителей, позволяющих улучшить эксплуатационные характеристики шин и снизить их себестоимость.

Наблюдаются существенные изменения в ассортименте химикатов (вулканизирующих агентов, модификаторов, технологических добавок и др.), обеспечивающих улучшение технических, технологических и экологических свойств шинных резин. Потребности заводов удовлетворяются за счет как отечественных, так и импортных поставок. Среди химикатов, поставляемых по импорту, превалируют дешевые материалы китайского производства, обладающие более низким качеством по сравнению с аналогичной отечественной и западноевропейской продукцией. Таким образом, стоит задача создания в РФ дополнительных мощностей, обеспечивающих переход шинных заводов на преимущественное использование отечественных химикатов, не уступающих по свойствам и экологической безопасности лучшим зарубежным аналогам.

«Башмаки» из полиуретана

Перспективными нетрадиционными материалами для шин являются наноструктурные углеродные материалы (УНМ), в т.ч. гранулы техуглерода с высокошероховатой наноструктурой, нанотрубки и нановолокна, а также наномодифицированные каучуки и нанокомпозиты. К нетрадиционным шинным материалам следует отнести полиуретановые эластомеры, обладающие уникальным комплексом качеств: упругостью и прочностью в сочетании с хорошей эластичностью, возможностью формирования микроячеистых, армированных и высоконаполненных структур, высокой износостойкостью, возможностью простыми рецептурно-технологическими приемами регулировать структуру (в т.ч. на наноуровне) и свойства. В настоящее время полиуретановые эластомеры достаточно широко применяются в массивных и проколостойких шинах с эластичным наполнителем (типа «Тайерфил»), асфальтоходных башмаках для гусеничной техники, велошинах и шинах для инвалидных кресел-колясок, в роликовых коньках, лыжероллерах и т.д. Использование полиуретановых опорных колец в безопасных шинах РАХ позволяет в два раза снизить массу этих колец по сравнению с резиновыми.

Работы по созданию полиуретановых пневматических шин уже в течение нескольких десятков лет ведут различные научные и производственные коллективы, в том числе и НИИШП. В результате были созданы экспериментальные легковые и сельскохозяйственные шины, обладающие несомненными преимуществами перед аналогами из традиционных резин ормозом для их широкого внедрения является более высокая стоимость сырья и психологическая инертность производителей шин, их нежелание кардинально менять сложившуюся сырьевую и технологическую базу. Однако ценовая разница между полиуретаном и резиной имеет тенденцию к уменьшению.

Нет предела переделам

Резервы совершенствования основных технологических процессов далеко не исчерпаны, да и вряд ли подобное вообще возможно. Если в подготовительном производстве основными направлениями развития являются автоматизация и повышение прецизионности процессов дозирования, смешения и технологического контроля, то профилирование требует создания новых модификаций экструдеров, агрегированных для выпуска многокомпонентных прецизионных деталей, а также внедрения новых систем автоматического управления калибром и линейной массой заготовок с активной обратной связью. Совершенствование заготовительно-сборочных процессов подразумевает повышение уровня автоматизации и прецизионности технологических операций, снижение их трудоемкости при одновременном расширении технических возможностей оборудования. Для вулканизации приоритетными задачами являются сокращение энергопотребления, обеспечение требуемой прецизионности формования и однородности шин, снижение трудоемкости и улучшение условий труда, что прямо связано с повышением производительности оборудования.

Направления совершенствования подготовительного производства

Основные требования | Пути реализации |

1. Высокий уровень показателей качества резиновых смесей. 2. Снижение энергоемкости, трудоемкости, капиталоемкости и негативных экологических последствий производства. 3. Повышение уровня автоматизации производства, технологического контроля и управления | 1. Ужесточение требований к свойствам исходного сырья, внедрение новых выпускных форм (мастербечи, многоингредиентные предразвески, «сухие жидкости» и др.). 2. Совершенствование системы входного контроля и мониторинга качества ингредиентов. 3. Снижение допустимой погрешности взвешивания каучуков и маточных смесей до 0,4%, а остальных ингредиентов до 0,25%. 4. Совершенствование систем автоматического управления процессами дозирования, транспортирования и загрузки ингредиентов. 5. Внедрение прогрессивных методов транспортирования и подачи компонентов, исключающих разрушение гранул, зависание сыпучих материалов и др. 6. Использование прогрессивных схем, оборудования и режимов смешения, в т.ч. с поэтапной 2-3-кратной загрузкой наполнителей и жидких мягчителей, ступенчатой регулировкой давления верхнего затвора, с прерывистой подачей хладоагента и оптимизированной температурой рабочих органов, с регулируемой фрикцией роторов. 7. При изготовлении смесей с кремнекислотным наполнителем использование резиносмесителей «Интермикс» и «Бенбери» с регулируемой частотой вращения роторов (в 2-3 стадии). 8. Использование прогрессивных систем контроля и автоматического оперативного управления процессом смешения (по температуре, продолжительности цикла, мощности и удельным энергозатратам), сбора и обработки информации о показателях качества продукции (ПКП), оперативного определения причин отклонений ПКП с последующей выдачей управляющего сигнала на их устранение. 9. Внедрение новых видов оборудования, в т.ч. резиносмесителей непрерывного действия и стрейнеров на базе шестеренчатых экструдеров |

Направления совершенствования процессов профилирования

Основные требования | Пути реализации |

1. Обеспечение требуемой прецизионности и конфекционных свойств шинных заготовок. 2. Сокращение затрат ручного труда и снижение эксплуатационных затрат, минимизация времени переналадки и простоев оборудования | 1. Ужесточение допусков на калибр, линейную массу (±1%), ширину (±1 мм) и длину мерного реза профилированных заготовок (±2 мм). 2. Использование линий профилирования на базе высокоэффективных типов экструдеров (штифтовых, МСТ, «пинконверт», шестеренчатых, «планетрудеров»), агрегированных по схемам «дуплекс», «триплекс» или «квадруплекс». 3. Оснащение линий профилирования системой управления, которая осуществляет контроль давления на входе в головку, калибра, линейной массы и неоднородностей в материале, анализирует полученные данные и выдает управляющий сигнал на устранение выявленных нарушений. 4. Использование многокомпонентных формующих головок с гидравлическим смыканием и манипулятором для быстрой замены формующей оснастки. 5. Применение методов навивки узкой профилированной ленты для изготовления резиновых деталей шин.6. Использование для изготовления и совмещения деталей каландров с профильными валками. 7. Применение двух- или одновалковых головок для выпуска гермослоя и придания ему каркасности за счет подвулканизации при обработке ускоренными электронами, инфракрасными лучами и др. |

Направления совершенствования заготовительно-сборочных процессов

Заготовительные процессы | 1. Повышение прецизионности заготовок. 2. Сокращение затрат ручного труда. 3. Обеспечение более эффективной работы сборочного оборудования | Автоматизация технологических процессов и совершенствование оборудования | 1. Выдерживание при раскрое и стыковки корда заданных допусков (+/-) на ширину заготовок (0,5 мм), угол раскроя (0,1º), смещение и нахлест корда в стыке (0,5 мм). 2. Усовершенствование систем закатки полосовых материалов (обеспечение равномерной скорости и натяжения полотна, прецизионного центрирования полос при закатке, увеличение емкости транспортной тары). 3. Автоматизация и высокоточное выравнивание и центрирование заготовок перед стыковкой. 4. Автоматизация стыковки косяков металлокорда и текстильного корда. 5. Агрегирование деталей до сборки |

| Сборка | 1. Повышение прецизионности сборки для обеспечения требуемого уровня отбора по показателям неоднородности и стабилизации качества шин. 2. Снижение трудозатрат и доли ручного труда, повышение уровня автоматизации надежности оборудования. 3. Уменьшение производственных затрат | 1. Использование высококлассного сборочного оборудования и питателей, обеспечивающих требуемые показатели точности размеров и установки барабана (+/-0,2-0,3 мм), центрирования (+/-0,5 мм), позиционирования (+/-0,05 мм) и мерного реза (+/-2 мм) деталей при сборке, в т.ч. станков агрегатов 3-го поколения со сборочно-формующим неразжимным барабаном и с полной автоматизацией питателей. 2. Предварительное агрегирование деталей. 3. Применение высоконадежной системы микропроцессорного управления процессом сборки. 4. Обеспечение требуемого уровня качества и стабильности резин, армирующих материалов и деталей, поступающих на сборку |

Направления совершенствования вулканизации

Вулканизация | 1. Обеспечение заданных режимов, преци-зионности формования и однородности шин. 2. Сокращение энергопотребления при вулканизации. 3. Повышение производительности оборудования, снижение трудоемкости и улучшение условий труда | 1. Использование прецизионного автоматизированного вулканизационного оборудования. 2. Применение секторных пресс-форм контейнерного типа с зонным обогревом и с технологическим оформлением, исключающим операцию обрезки выпрессовок (в т.ч. с формующими элементами из пористого материала). 3. Сокращение продолжительности режимов вулканизации, в т.ч. за счет внедрения шин уменьшенной массы и тонкостенных диафрагм, использования высокотемпературных теплоносителей и шинных резин с оптимизированными вулканизационными характеристиками. 4. Сокращение продолжительности перезарядки оборудования, использование современных методов чистки и исключение антиадгезионной промазки пресс-форм |

Новый виток в прогрессе конструирования шин и их производства несут нетрадиционные технологии. Принципиально новой разработкой является намоточно-литьевая технология производства полиуретановых (олигомерных) пневматических шин, которая базируется на технологии жидкого реакционного формования из олигомеров эластичных элементов шины и ее армировании методом намотки одиночной кордной нити. Работы в данном направлении ранее активно вели НИИШП и фирма «ЛИМ» (Австрия), а в настоящее время ведет «Эмеритайер» (США). Существенное улучшение качественных показателей шин достигается при использовании нетрадиционных «дорновых» технологий производства шин из традиционных резин, в том числе технологии С3М «Мишлен», MIRS «Пирелли», BIRD «Бриджстоун», а также «Модуль», разработанной НИИШП совместно с ОАО «АК Сибур».

Игорь Веселов,

Сергей Любартович,

НТЦ «НИИШП»

По материалам журнала «Химия и бизнес», №; 7-8, 2007