ШЛАКОЩЕЛОЧНЫЕ ВЯЖУЩИЕ: на шлаке сверхтонкого помола

Шлакощелочные вяжущие, получаемые путем затворения шлаков растворами щелочных компонентов, представляют большой интерес для применения в строительстве, благодаря своим уникальным свойствам. В качестве их алюмосиликатной составляющей целесообразно применение сверхтонкомолотых шлаков…

Шлакощелочные вяжущие (ШЩВ), получаемые путем затворения шлаков растворами щелочных компонентов, представляют большой интерес в связи с возросшей актуальностью экономии энергетических ресурсов, проблемами экологического характера и острой потребностью в эффективных строительных материалах и обладают не только высокими прочностными характеристиками, но и другими специальными свойствами, которые не только не уступают свойствам портландцемента, но, по данным различных источников, значительно превышают их [1, 2].

Как известно, на свойства шлакощелочных вяжущих значительное влияние оказывает тонкость помола шлака и его гранулометрический состав. При увеличении тонкости помола шлака и содержания в нем тонких частиц повышается скорость твердения и прочность вяжущего за счет увеличения числа дефектов структуры и образования на поверхности участков, обладающих большим запасом избыточной поверхностной энергии.

Ранее получение и изучение ШЩВ на сверхтонкомолотых шлаках было ограничено в связи большими энергозатратами из-за агрегации частиц при помоле доменных гранулированных шлаков и из-за отсутствия оборудования, способного измельчать материал до величины удельной поверхности более 500 м2/кг.

В связи с возможностью получения материалов тонкостью помола до 1000 м2/кг и их преимуществом перед обычно молотыми, нами было решено исследовать свойства сверхтонкомолотого ШЩВ.

В качестве исходного сырья в работе были использованы следующие материалы: доменный гранулированный шлак «ОАО ММК», активизаторы – водные растворы едкого натра, натриевого жидкого стекла с Мс=2,93 и смесь этих растворов.

Химический состав шлака приведен в таблице 1.

Таблица 1. Химический состав шлака

| Массовая доля, % | |||||||||

| SiO2 | CaO | MgO | Al2O3 | Fe2O3 | MnO | SO3 | M0 | Ma | Kk |

| 35,7 | 40,1 | 5,5 | 14,4 | 0,9 | 1,0 | 1,2 | 0,91 | 0,40 | 1,63 |

Доменный гранулированный шлак, молотый в центробежно-ударной мельнице МЦ и характеризуемый коэффициентом качества Kk=1,63, по ГОСТ 3476-74 относится ко II сорту. Зерновой состав шлака представлен в таблице 2.

Таблица 2. Зерновой состав шлака

| «Мелкий» шлак | «Крупный» шлак | ||

| Дифференциальнаяхарактеристика | Дифференциальнаяхарактеристика | ||

| Размер частиц, мкм | Содержание частиц, % | Размер частиц, мкм | Содержание частиц, % |

| 0-5 | 20,6 | 0-20 | 5,4 |

| 5-10 | 26,0 | 20-30 | 27,3 |

| 10-15 | 26,1 | 30-40 | 23,7 |

| 15-20 | 17,7 | 40-50 | 15,9 |

| >20 | 9,6 | >50 | 27,7 |

Рисунок 1. Дифференциальная кривая распределения частиц шлака

Из рисунка 1 видно, что шлак сверхтонкого помола («мелкий» шлак) отличается узким фракционным составом и, соответственно, частицами примерно одинаковой величины.

В результате проведенных исследований по влиянию плотности щелочного компонента – гидроксида натрия – на прочность ШЩВ было установлено, что оптимальная плотность составляет 1,25 г/см3, при снижении которой ухудшаются прочностные характеристики ШЩВ.

Для сравнения свойств ШЩВ на тонкомолотом и грубомолотом шлаках, зерновой состав которых представлен в таблице 2, были проведены исследования, результаты которых – в таблице 4.

Таблица 4. Влияние тонкости помола шлака на свойства ШЩВ

| Видщелочного компонента | шлак | Н.Г.(%) | Сроки схватыванияч-мин | Rсж, МПа(ТВО) | |

| начало | конец | ||||

| Едкий натрρ=1,25 г/см3 | «крупный» | 29 | 2-10 | 3-35 | 13,4 |

| «мелкий» | 56 | 0-40 | 1-50 | 32,6 | |

Из представленных данных следует, что увеличение тонкости помола ведет к росту значений нормальной густоты и сокращению сроков схватывания за счет того, что измельченный в центробежно-ударной мельнице шлак имеет частицы изометрической формы с аморфизированной поверхностью. Эти факторы способствуют повышению активности шлака, чего невозможно достичь при измельчении в шаровых мельницах. Установлено, что применение сверхтонкомолотого шлака позволяет повысить прочность вяжущего с 13,4 до 32,6 МПа.

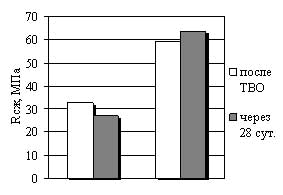

Рисунок 2. Кинетика набора прочности ШЩВ на NaOH, ρ=1,25 г/см3.

Помимо тонины помола на прочность ШЩВ оказывает влияние растворошлаковое отношение и вид активизатора. Для вяжущего на NaOH из раствора состава 1:3 (Ш:П) оптимальное растворошлаковое отношение составляет 0,6.

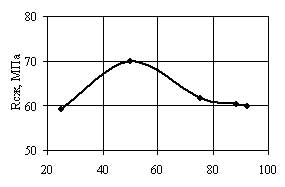

Из рассмотренных активизаторов наилучшие результаты получены на жидком стекле как после естественного твердения, так и после пропаривания, что отображено на рисунке 3.

Рисунок 3. Зависимость предела прочности при сжатии ШЩВ от вида щелочного компонента.

Как видно из рисунка, предел прочности при сжатии ШЩВ на жидком стекле после ТВО меньше, чем после нормально-влажностного твердения, что, видимо, связано с тем, что при нагревании происходит разложение высокомодульного жидкого стекла с выделением аморфного кремнезема, который и влияет на прочность.

Сроки схватывания вяжущего на жидком стекле составляют: начало – 5 мин, конец схватывания – около 1 ч, – что затрудняет работу с ним. Поэтому было решено модифицировать жидкое стекло NaOH, при добавлении которого уменьшается модуль жидкого стекла, увеличивается пластичность смеси, сроки схватывания и улучшаются его вяжущие свойства. Снижение вязкости жидкого стекла при добавлении к нему NaOH происходит потому, что увеличение количества щелочи приводит к разрушению кремнекислородных связей в жидком стекле [3]. Вяжущая активность модифицированного жидкого стекла представлена на рисунке 4.

Рисунок 4. Вяжущая активность модифицированного жидкого стекла.

Таким образом, установлено, что оптимальным является соотношение жидкого стекла к NaOH 1:1. Кроме того, на таком составе продлеваются сроки схватывания, которые составляют: начало схватывания – 20 мин, конец схватывания – 1ч 25 мин.

Проведенные исследования сверхтонкомолотого ШЩВ позволяют сделать следующие выводы:

1) на основе сверхтонкомолотого доменного гранулированного шлака и таких активизаторов как жидкое стекло, NaOH и модифицированное жидкое стекло можно получать вяжущие активностью от 20 до 70 МПа;

2) установлено, что прочность ШЩВ зависит от:

− растворошлакового отношения;

– вида щелочного компонента: наибольшей активностью обладают вяжущие на жидком стекле;

– условий твердения: ТВО значительно повышает прочностные характеристики ШЩВ на NaOH, но несколько снижает их при использовании жидкого стекла;

Полученные результаты свидетельствуют о целесообразности применения сверхтонкомолотых шлаков в качестве алюмосиликатной составляющей ШЩВ.

Список литературы:

Глуховский В.Д., Пахомов В.А. Шлакощелочные цементы и бетоны. – Киев: Будiвельник, 1978. – 184 с.

Кривенко П.В. Скурчинская Ж.В., Сидоренко Ю.А. Шлакощелочные вяжущие нового поколения // Цемент. 1991. – №11-12. – С. 4-8.

Сычев М.М. Неорганические клеи. – Л.: Химия, 1986. – 152 с.

C текущей ситуацией и прогнозом развития российского рынка цемента можно познакомиться в отчете Академии Конъюнктуры Промышленных Рынков «Рынок цемента в России».

А.В. Нюркина,

научный руководитель: канд. техн. наук, доцент,

К.М. Воронин,

Магнитогорский государственный технический

университет им. Г.И. Носова