Химические реакторы: технология производства изменяет направление (Часть 2)

Большинство химических реакций (несмотря на вышеприведенные достижения) должны проходить при высоких температурах. При этом все сложные реакции, проходящие в живой природе, осуществляются при температурах намного ниже точки кипения воды. Эта концепция довольно привлекательна с той точки зрения, что можно снизить количество потребляемой энергии и используемых токсичных веществ. Наиболее широко биотехнология используется в процессах контролируемого биологического разложения и в пищевой промышленности, но было изучено или запущено в промышленное производство лишь несколько производственных процессов, основанных на биотехнологии.

Израильская компания BioPigment (www.biopigment.com) поставляет три прозрачных оксида железа, которые производятся из металлических обрезков при помощи бактериального процесса. Сперва железо химически преобразовывается в гептагидрат сульфата железа (II), а затем это вещество, используя бактериальное действие, преобразовывают в сульфат железа (III), который посредством гидролиза формирует осадок в виде желтого оксида железа. Красный пигмент производится прокаливанием желтого пигмента. В результате этого процесса создаются очень чистые пигменты. Компания заявляет, что низкие цены объясняются простотой процесса и дешевизной исходных материалов. Эти материалы уже используются в самых разных пластмассах, красителях, косметических средствах и чернилах.

Компания Baxenden Chemicals участвует в изучении биосинтетических способов получения полимеров. Это новая и запатентованная технология производства полиэфиров и полиуретанов при помощи липаз.

Уникальные процессы осуществляются при температурах, более низких, чем те, которые необходимы для традиционных реакций полимеризации. В результате синтез становится более эффективным с точки зрения потребления энергии. К тому же, процесс для полиэфиров не требует использования оловоорганических или других металлоорганических катализаторов, а процесс для полиуретанов устраняет необходимость в использовании диизоцианатов, заменяя их альтернативными исходными материалами.

Полимеры, полученные посредством этого новаторского процесса, обладают высокоупорядоченной структурой, которая обеспечивает появление уникальных свойств. Она будет использоваться для создания покрытий и адгезивов.

Восковые эфиры можно производить, конвертируя растительные масла в жирные кислоты и жирные спирты. Затем эти два компонента объединяются и формируют восковые эфиры. Многие из подобных материалов можно производить при помощи липаз в качестве катализаторов. В Швеции исследователи создали четыре различных природных восковых эфира через реакцию, в которой была задействована неподвижная липаза. Так как температура, при которой проходит операция, ниже той, которая необходима для каталитической эстерификации, необходимое количество энергии уменьшается примерно на одну треть. С легкостью производились преобразования на уровне 98-99%. Эти эфиры были эмульгированы в воде. Было обнаружено, что два из них подходят для использования в составах для древесных покрытий.4

Крупномасштабное коммерческое энзиматическое производство восковых эфиров все еще находится на стадии разработки, и лишь несколько компаний используют эти реакций. К ним относится и компания Degussa. Помимо производства покрытий, эти материалы могут производиться для предметов личной гигиены.

Также существует возможность использовать сходные энзимы в качестве катализаторов для реакций отверждения эпоксидной смолы. Липазы Candida cylindracea, Lipozyme TL-IM и Novozyme 435 были использованы как катализаторы реакций эпоксидной смолы/ангидрида при температуре 80°C. При использовании Candida cylindracea в качестве катализатора для фенилглицидных эфиров был получен очень высокий молекулярный вес.

Аналогичным образом такие масла, как льняное масло, сафлоровое масло, соевое масло, обезвоженное касторовое масло и талловое масло могут быть разложены энзимами на составляющие их жирные кислоты и глицериды. Главное преимущество заключается в том, что энзиматическое разложение производится при температуре 30 - 50°C в течение 1 – 48 часов. Таким образом удается избежать полимеризации, потери ненасыщенности, обесцвечивания и формирования транс-кислот нагреванием.

Это преимущество наиболее заметно в случае быстровысыхающих и полувысыхающих масел, которые обладают большим количеством ненасыщенных связей. К энзимам, пригодным для энзиматического разложения, относятся липазы, фосфолипазы и эстеразы. Была подана патентная заявка на применение этих материалов в качестве связующих веществ для покрытий. В покрытиях глицериды действуют как эмульгаторы, и могут соединяться поперечными связями через свои гидроксильные группы.

Данные материалы можно использовать в производстве алкидов, эпоксиэфиров, а также в качестве модификаторов или средства образования поперечных связей во многих различных системах, в том числе акриловых смолах, уретановых смолах, феноло-альдегидных полимерах, ксилоловых смолах, меламиноформальдегидных смолах, аминовых смолах, винилацетатных смолах, винилиденхлоридных смолах, винилхлоридных смолах и фтористых смолах.

Процессы физической дисперсии

В производстве покрытий шаровая мельница уже давно была заменена различными видами бисерной мельницы, работающей в серийном режиме, или непрерывными системами. Однако, основной интерес привлекает производство все более востребованных сверхтонких дисперсий, например для чернил, подаваемых через сопла (позволяют избежать загрязнения сопел), для «прозрачных» пигментов, используемых в протравах для древесины, а также для различных наночастиц, используемых в качестве долго работающих поглотителей УФ-излучения или для улучшения технических свойств покрытий.

В этих целях особенно важным и непростым становится выбор размера носителя. Когда необходимо распределить скопление наночастиц, желательно иметь в наличии очень большое количество средств воздействия – что подразумевает использование очень мелкого бисера, идеальный размер которого составляет <0.2 мм в диаметре.

С другой стороны, если настоящее измельчение должно проводиться на крупных частицах, то очень мелкий бисер может не предоставить достаточное количество энергии для удара. Предполагается, что минимальный размер должен составлять около 0.3 мм, а помол размеров менее 10 нм становится непрактичным.

Большое значение в этих областях получает скорость износа, так как низкий уровень загрязнения окажет более серьезное воздействие на цвет. Стандартный бисер из керамики и оксида алюминия изнашивается в 70-100 раз быстрее, чем бисер, изготовленный из самых жестких материалов, карбида кремния и стабилизированного оксида циркония.

Эффективность существующих горизонтальных бисерных мельниц может быть увеличена путем замены стандартных дисков рабочего колеса или штифтов более сложными ускорителями (например, теми, которые продемонстрированы на выставочном стенде компании Willy A Bachofen) или перфорированными дисками.

|

Компания Netzsch представила несколько инновационных конструкций мельницы. Серия Zeta II представляет собой горизонтальные мельницы, в которых цилиндр со штырями вращается в узком кольцевом зазоре и перемешивает бисер диаметра 150µm – 3 мм. Узкий зазор позволяет эффективно осуществлять охлаждение при помощи охлаждающей рубашки, встроенной во внешнюю оболочку самого ротора.

Netzsch также предлагает ряд вертикальных мельниц «двойного конуса». В этих системах продукт вводится в узкий кольцевой зазор между ротором крупного диаметра и внешней оболочкой. Диаметр мельницы увеличивается по направлению к центру, и, таким образом, жидкость движется вверх под действием центробежной силы. Однако рядом с верхушкой ротор и оболочка сужаются, поэтому носитель стремится остаться внутри нижнего конуса, в то время как обработанная в мельнице жидкость перемещается в верхнюю часть и выводится из системы. Модель NKM спроектирована специально для измельчения очень вязких печатных красок, где требуются очень мелкие частицы.

Британская компания Dispersions была переименована в CDC Microtron с целью идентификации с ее главным продуктом – вертикальной мельницей Microtron. На фотографии показано, что в отличие от традиционных вертикальных или горизонтальных мельниц, эта конструкция оборудована сравнительно мелкой зоной измельчения с большим диаметром. Компания описывает технологию как «биспиральная бисерная лента» и заявляет, что системы производят частицы равномерно узкого гранулометрического состава.

Microtron, шаровая мельница. Microtron – особая конструкция шаровой мельницы для производства мелких частиц

|

Фрезер-пауки

Сегодня многие компании предлагают продукт, называемый «фрезер-паук». В этих устройствах фрезеровочный бисер перемещается в сетчатой корзине, прикрепленной к подъемному устройству. При необходимости корзина опускается в рабочую жидкость, и в корзине запускается перемешивающий ротор. В результате бисер летает повсюду, перемешивая жидкость и создавая вихревую воронку, которая непрерывно заносит материал в корзину и выводит его обратно.

Эта концепция существует во многих вариантах, которые могут включать в себя охладительный чехол вокруг корзины, отдельную лопасть мешалки для предотвращения осадки и «мертвых зон», где может скапливаться нераспределенный материал.

Интересной разработкой на основе фрезер-паука является модель Torusmill, запатентованная компанией VMA-Getzmann. В ней торовидная корзина размещается на одном стержне с распределяющей лопастью. Сперва корзина поднимается без жидкости во время перемешивания, и первая дисперсия осуществляется зубчатой лопастью. После этого корзина опускается, и распределяющая лопасть продолжает работать, усиливая циркуляцию жидкость внутри корзины. Фрезеровочная корзина изготавливается со стенками двойной толщины, чтобы можно было проводить охлаждение или нагрев.

Обработка ультразвуком

Обработка ультразвуком используется в качестве производственной методики в других областях, но главным образом не в промышленности покрытий. Сообщается, что ультразвуковая обработка диоксида титана не только эффективно уменьшает размер частиц, но также активирует поверхность частиц, и на частицах поглощается более толстый слой диспергирующего агента. В результате была увеличена долгосрочная устойчивость дисперсий. Если это открытие будет действовать и с пигментами, которые гораздо сложнее распределить, то можно будет наблюдать применение ультразвуковой обработки совместно с более традиционными мельницами с целью получения самой мелкой и устойчивой дисперсии.

Производство эмульсий

В последние годы начали появляться несколько очень отличающихся друг от друга способов производства эмульсий полимеров и других материалов.

Британская компания Micropore (www.micropore.co.uk) поставляет мелко перфорированные экраны, которые используются для производства эмульсий с точно регулируемым размером частиц. Процесс осуществляется посредством проталкивания жидкости дисперсной фазы через пластинчатую мембрану с большим количеством очень мелких проемов точно регулируемого размера. С выходной стороны пластины капельки снимаются непрерывной фазой, которая постоянно перемешивается или проводится рядом с пластиной. Размер капелек зависит от размера пор, поверхностного натяжения, вязкости и скорости непрерывной фазы.

Было подтверждено, что размер капелек можно предсказывать с разумной точностью, если знать эти параметры, а также что можно получить узкий гранулометрический состав частиц. На эмульгированных частицах можно произвести полимеризацию, и/или материлы высокой вязкости могут быть получены таким методом при помощи эмульгирования, если растворять их в водорастворимых растворителях, которые после диспергирования отделяются и образуют непрерывную фазу.

Одноэтапная инкапсуляция

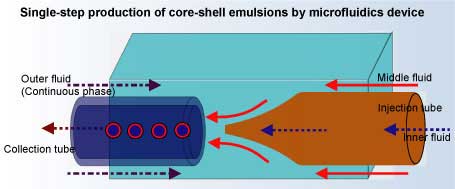

В Гарвардском университете проводилось изучение одного из способов одноэтапного производства эмульсионных частиц с покрытой оболочкой сердцевиной. Как показано на диаграмме, «внутренняя» жидкость частиц подается в коническое сопло, а жидкость, которая сформирует оболочку, подается вокруг внешней стороны сопла. На выходе из сопла внутренняя жидкость разбивается на крошечные капельки, которые сразу же окружаются оболочковым материалом.

Тем временем, материал непрерывной фазы подается внутрь с противоположной стороны. Готовый состав непрерывно снимается. Конструкция зависит от свойств потока, идущего вокруг компонентов устройства, и ее сложно увеличить. Однако, как и в случае микрореакторов, ее можно превратить в мультиплексное устройство промышленного масштаба.

Микрофлюидика сердцевин, покрытых оболочкой. Схематическое представление процесса одноэтапного производства эмульсий с покрытыми оболочкой сердцевинами

|

Одноэтапное производство эмульсий с покрытыми оболочкой сердцевинами

Внешняя жидкость (непрерывная фаза) Промежуточная жидкость

Коллекторная труба Напорная труба

Внутренняя жидкость

Взгляд в будущее: смена направления?

Несмотря на то, что в настоящей статье рассматриваются разные технологии, многим из них присущи свойства интенсификации процесса и контроля продукта. То есть, они задействованы в эффективном и высокоавтоматизированном производстве мелких партий на небольших установках.

В течение нескольких десятилетий общим направлением было движение в сторону «экономики масштабов»: производство большего количество и перевозка готовых товаров на более дальние расстояния. Однако, успех технологий распределительных механизмов (см. редакторскую статью за этот месяц) продемонстрировал, что если обратить этот процесс, то можно ускорить процесс поставки, уменьшить количество отходов и получить такие продукты, качество которых контролируется настолько точно, что их часто можно уверенно использовать без какого-либо последнего инспектирования по контролю качества.

Можно ли получить такие выгоды, если обратить тенденцию наращивания масштабов производства смол и добавок? Уменьшение размеров установок часто означает повышение уровня безопасности, сокращение капитальных затрат и снижение требований по техническому обслуживанию. Очевидные причины их выбора – сокращение эксплуатационных расходов и уменьшение количества отходов. Наконец, значительно сокращаются и затраты на прекращение эксплуатации.

Мы, скорее всего, никогда не станем свидетелями возврата к старым временам, когда даже мелкие изготовители красок производили свои смолы по своим собственным рецептам. Однако потребуется пройти еще некоторую часть пути развития, чтобы компании могли производить не свои запатентованные смолы, а нужные им смолы по лицензии компании, находящейся на расстоянии тысяч километров.

Также нельзя забывать и о том, что многие полимеры обладают рядом свойств, которые дифференцируются в соответствии с их молекулярным весом, степенью ветвления цепи и длиной блоков в сополимерах. Если есть возможность контролировать по своему усмотрению все эти свойства и производить именно нужное количество материала, то можно производить самые различные материалы для покрытий из ограниченного количества исходных компонентов и не разбираясь как следует в том, как реактор творит это волшебство.

К сожалению, будущее предсказывать сложно (как это показал провал вышеописанных процессов VAMP и Unicarb). Однако в одном из недавних отчетов предполагается, что многие участники химической промышленности уже размышляют в этом направлении.

ЕС финансирует исследовательский проект под названием Integrated Multiscale Process Units with Locally Structured Elements (IMPULSE; Интегрированные многомасштабные технологические установки с локально структурированными элементами), который способствует разработке микрореакторов, устройств на основе тонкой пленки и тому подобного. Д-р Джереми Дабл, специалист по преобразованию технологии Britest и руководитель проекта IMPULSE, предположил, что инженеры-химики стараются держаться того, что уже работает, тогда так следует логически «рассмотреть физико-химические свойства стехиометрии процесс-реакции, термодинамики и кинетики, требований по переносу массы и тепла, потребностей перемешивания – и на основе этого разработать условия разработки, которые сформируют «самый эффективный процесс».

Майкл Матлосц, директор проекта IMPULSE и профессор химических технологий в университете Ensic-Nancy, Франция, подтвердил преимущества распределенного производства: «Установки меньшего размера можно разместить ближе к заказчикам, резко сократив расходы на перевозку и позволив производителям быстро реагировать на изменяющиеся условия рынка».

Как обычно, взгляд в будущее дает нам больше вопросов, чем ответов. Единственное, в чем можно быть уверенным – когда ответы наконец появятся, они будут интересными.

Сэнди Моррисон, член технической экспертной группы SpecialChem

SpecialChem