Аспирация на заводах сухих строительных смесей

Пыль - это совокупность мелких твердых частиц во взвешенном состоянии. Промышленные пыли полнодисперсны, т. е. состоят из частиц разных размеров (от 1 до 300 мкм).

Пыль размером от 1 до 50 мкм называется мелкодисперсной. Доля мелкодисперсной пыли в общем пылевыделении может достигать 15-20%. Время осаждения этой пыли определяется скоростью витания (закон Стокса), зависит от очень многих факторов и может достигать нескольких часов. К негативным свойствам мелкодисперсной пыли следует отнести большую опасность для человеческого организма в силу большей химической и физической активности по сравнению с крупнодисперсной пылью. Мелкодисперсная пыль проникает в легкие человека вплоть до альвеол и острыми краями травмирует слизистую оболочку, что приводит к заболеванию пневмокониозами.

Аспирация - это удаление (как правило, с помощью местных отсосов - МО) и очистка газопылевых смесей, образующихся в процессе производства той или иной продукции.

Технологический процесс производства сухих строительных смесей - весьма сложный и многоступенчатый. Почти все операции по приготовлению ССС сопровождаются пылением, однако безусловным "лидером" среди источников пыли является фасовка.

Организацию системы пылеудаления на заводах, выпускающих сухие смеси, рассмотрим на примере одного из ведущих российских производителей ССС.

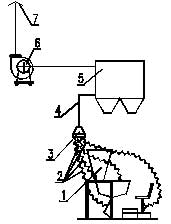

Схема аспирации одной из действующих линий фасовки приведена на рис. 1.

Рис. 1. Схема аспирации 1-й линии фасовки: (1) - система укрытий (местные отсосы), через которые происходит пылеудаление. Обычно их несколько, и они штатные, т. е. разработаны и установлены производителем фасовочного оборудования. При помощи шлангов различного диаметра (2) и аспирационного коллектора (3) укрытия подсоединены к системе аспирации, в которую также входит газоочистное оборудование (5), пылевой вентилятор (6), соединенные между собой системой воздуховодов (4). Очищенная (в той или иной степени) газопылевая смесь выбрасывалась в атмосферу через воздуховод, накрытый "зонтом" (7).

Для оценки эффективности работы этих систем аспирации были произведены замеры запыленности воздуха в рабочей зоне фасовщика, а также измерены концентрации пыли до и после газоочистного оборудования. По результатам этих измерений запыленность в рабочей зоне составила 36 мг/м. куб., что многократно превышает ПДК и обусловлено тем, что:

• не вся пыль, выделяющаяся при фасовке, удаляется местными отсосами (низкая эффективность МО);

• скорости воздуха в сечении укрытий низкие и не выровнены (неудачная конструкция аспирационного коллектора);

• неправильно спроектированная система аспирации (по напору вентилятора, по скорости и расходу воздуха, по диаметрам воздуховодов и пр.) не обеспечивает эффективного удаления и очистки газопылевых выделений;

• низкая степень очистки газоочистных устройств (ГОУ) обусловлена ошибочностью выбора количества ступеней очистки и самого ГОУ.

• выброс пыли в атмосферу был накрыт зонтом (по СНИПу положен "факельный" выброс), поэтому большая часть пыли в безветрие осаждалась на крыше предприятия и его территории.

При проектировании аспирации линии фасовки мы постарались учесть и избавиться от всех вышеперечисленных недостатков.

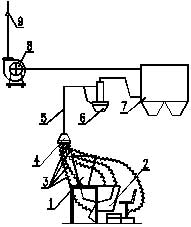

Для этого пришлось (см. Рис. 2 Схема аспирации 3-й линии):

- изменить и дополнить систему аспирационных укрытий (1) и (2);

- пересчитать и изготовить другой аспирационный коллектор (4);

- подобрать нужные диаметры гибких шлангов (3);

- изменить всю систему воздуховодов (5);

- применить двухступенчатую схему очистки: первая - циклон со встречным закрученным потоком ЦЗП 7000 (6), вторая - рукавный фильтр ФРИП 60 (7);

- обеспечить "факельный" выброс (9) пыли в атмосферу;

- подобрать соответствующий пылевой вентилятор (8).

Фактически был разработан и реализован новый проект системы аспирации.

После монтажа и пуско-наладочных работ были проведены замеры запыленности в рабочей зоне и степень очистки каждой ступени. Результаты этих замеров приведены в таблице 1.

Таблица 1

| Массовая концентрация пыли, мг/м. куб. | Количество загрязняющих веществ, г./сек. | Эффективность очистки | |||

| До очистки | После очистки | До очистки | После очистки | % | ||

| 1-я ступень очистки Циклон ЦЗП 7000 | 6927 | 765 | 13,85 | 1,61 | 88,3 | |

| 2-я ступень очистки ФРИП-60 | 765 | 52 | 1,61 | 0,11 | 93,0 | |

| Вся система аспирации: 1-я + 2-я ступень очистки | 6927 | 52 | 13,85 | 0,11 | 99,2 | |

Максимальная разовая концентрация пыли в рабочей зоне в течение смены составила 4,0 мг/м. куб.

Среднесменная концентрация в рабочей зоне по одной составляющей (кремний диоксид кристаллический (кварц) при содержании пыли в % не более 70) составила 1,8 мг/м. куб., что ниже ПДК на 10%.

Все измерения были проведены аккредитованной лабораторией.

Запыленный воздух удаляется от рабочих мест, и после очистки выбрасывается в атмосферу. Объемы удаляемого воздуха аспирационной системой таковы (6000-7000 куб. м./час), что вызывает дефицит его притока, и появляется необходимость в дополнительной приточной системе общеобменной вентиляции той же производительности (стоимость такой системы на импортном оборудовании - примерно 15 тыс. евро), а также увеличиваются затраты на нагрев приточного воздуха в зимнее время.

Если аспирационные системы грамотно спроектированы, корректно смонтированы и устойчиво работают, обеспечивая стабильные ПДК и ПДВ, появляется возможность рециркуляции очищенного воздуха с помощью дополнительной ступени очистки.

К сожалению, в данном случае двух ступеней очистки оказалось недостаточно для рециркуляции (возврата очищенного воздуха в производственное помещение). Однако существует возможность (теоретическая) установки третьей ступени (электростатический фильтр с функцией саморегенерации, степень очистки 98%), которая позволит вернуть очищенный воздух в цех (если не весь, то большую его часть). Какую именно часть - покажут замеры запыленности третей ступени.

Выбор электростатического фильтра в качестве третей ступени не случаен. Дело в том, большинство ГОУ эффективно очищает крупную фракцию пыли (более 50 мкм), а мелкая фракция (менее 50 мкм) "проскакивает" транзитом через все ступени очистки. Электростатический фильтр как раз и предназначен для эффективного улавливания мелкой фракции. Установить такой фильтр в качестве второй ступени очистки невозможно, так как максимально допустимая входная концентрация пыли будет многократно превышена

Заметим, что экономическая эффективность третей ступени очистки очевидна: стоимость оборудования и работ по ее установке в полтора раза ниже стоимости приточной системы, при этом отпадает необходимость тратить немалые деньги на нагрев приточного воздуха.

Все действующие системы аспирации должны быть выверенными и сбалансированными для каждого конкретного производства.

Важно понимать, что эффективность работы любой системы аспирации зависит от исполнителя, разрабатывающего и монтирующего систему, от его опыта, щепетильности, вдумчивости и порядочности при решении каждой проблемы на каждом ее этапе.

Все описанные в этой статье работы:

• проектирование системы аспирации

• разработка, конструирование, изготовление и монтаж дополнительных укрытий

• монтаж системы аспирации

• пуско-наладка

• паспортизация системы

были выполнены ЗАО "ВКП Технология"

Иванов Юрий, ЗАО "ВКП Технология"