ЭНЕРГОСБЕРЕЖЕНИЕ В ПЛАСТПЕРЕРАБОТКЕ (часть I)

Рассматриваются основные способы энергосбережения в индустрии пластмасс: за счет внесения изменений в технологический процесс, усовершенствования оборудования и использования специальных добавок.

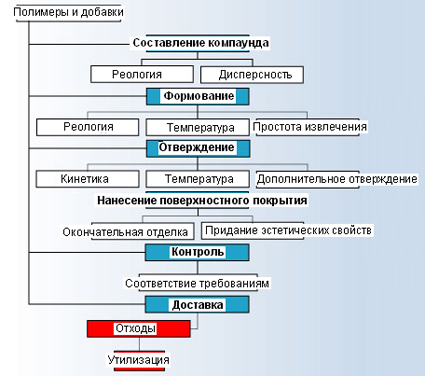

Энергосбережение уменьшает загрязнение и снижает потребление топлива, экономя, таким образом, деньги и улучшая окружающую среду. Обработка промышленных полимеров требует затрат энергии на каждом этапе:

- Смешивание нескольких твердых полимеров и добавок обычно требует много энергии, тем более, что вязкость здесь выше и дисперсия затруднена.

- Для формования также нужно много энергии для повышения давления, нагревания и охлаждения, а также для реализации механических работ. Энергопотребление зависит от реологии, температур вводимого полимера и пресс-формы.

- На удаление из пресс-формы идет не много энергии, но здесь могут образовываться отходы, а это энергопотребление без всякой полезной цели.

- Отверждение необходимо только для эластомеров, термоотверждающихся веществ и некоторых термопластов. Здесь для нагревания может потребляться много энергии.

- На нанесение поверхностного покрытия идет не много энергии, но здесь могут образовываться отходы, а это также энергопотребление без всякой полезной цели.

- На управление идет не много энергии, но здесь могут образовываться отходы, что может без всякого положительного результата потреблять всю энергию на обработку.

Это можно видеть из прилагаемой диаграммы 'Энергопотребления'.

В данной работе рассматриваются основные способы энергосбережения при обработке и за счет использования добавок. В следующей статье будут рассматриваться некоторые детали, относящиеся к функционированию средств улучшения технологических свойств, смазочных веществ, пластификаторов и прочих добавок.

Как можно экономить энергию?

Основными способами являются:

- Сведение к минимуму отходов, чтобы сэкономить качественный продукт и снизить энергопотребление на утилизацию отходов.

- Уменьшение объема механической работы за счет снижения вязкости, коэффициента трения, а также за счет оптимизации технологии формования.

- Снижение температуры за счет снижения вязкости, и, для термоотверждающихся материалов и эластомеров, ускорение отверждения и сокращение последующей вулканизации.

- Снижение давления за счет снижения вязкости и приспосабливания технологии.

- Смена технологического процесса за счет перехода на менее энергозатратный.

Сведение к минимуму отходов, чтобы сэкономить качественный продукт

С энергетической точки зрения, ясно, что отходы имеют большое значение, и они приобретают еще большее значение, по мере того, как совершенствуются технологические операции. Затраченная на производство энергия накапливается по мере увеличения числа операций, а процентная доля качественных продуктов уменьшается. Кроме того, дополнительная энергия потребуется для утилизации отходов.

Если взять весь сырьевой материал за 100, а wi это процент отходов для производственной операции i, промежуточный итог по отходам составит 1iwi, а объем качественного продукта составит 100- 1iwi, но энергопотребление соответствует 100 для первой технологической операции, 100-w1 для второй операции и так далее.

Для последней технологической операции, общий объем отходов составит W= 1iwi, а качественной продукции всего 100-W. Приведенный ниже график представляет собой диаграмму потребления энергии для одной качественной детали по сравнению с процентом отходов.

Среди всех рассмотренных технологических операций нельзя обойтись только без формования, и для его упрощения на рынке предлагаются специальные добавки, которые помогают свести к минимуму энергопотребление и количество отходов.

Примеры энергосбережения за счет изменения технологии

Для повышения энергосбережения можно делать следующее:

- Приспособить технологию за счет внесения изменений в конструкцию установки и инструментария, технологических параметров, таких как температура, давление и т. д.

- Изменить технологию.

- Изменить используемый компаунд.

Ниже приведены примеры, которые не являются правилами, но все же демонстрируют существенную или же очень значительную экономию энергии, полученную за счет более или менее существенных изменений в стратегии:

- сопоставляется ультрафиолетовое и тепловое отверждение покрытия, и утверждается, что продолжительность цикла соотносится как 7 к 9, имеется экономия энергии 66%, и экономия затрат 40% при использовании ультрафиолетового отверждения.

- сопоставляются гидравлические и электрические установки для литьевого формования термопластов, сообщается об экономии энергии на 80% при использовании электрической установки.

- исследование экструзии EPDM, одновременный эффект от изменения рецептуры, температуры экструзии и скорости прокручивания. Авторы заявляют об экономии энергии до 40% и экономии затрат до 66% при использовании компаунда с низкой температурой отверждения, который экструдируется с высокой скоростью прокручивания.

- сопоставляется отверждение полимерного композита двумя методами, традиционным с использованием автоклава, и другого с использованием электронного луча (10 MэВ). В последнем случае общая экономия энергии за час составила 16%, но из-за высокой мощности электронного луча энергия по массе делится на 8. По составу композита и технологии формования, свойства готового продукта конкурентоспособны, или же они либо слегка лучше, либо слегка хуже. Авторы также утверждают, что выбор слишком большого автоклава может привести к перерасходу энергопотребления.

Изменения конструкции установок, такие, как повышение эффективности передачи гидравлического давления за счет снижения потерь давления в гидравлических сетях, оптимизация сроков работы и параметров задвижек, использование современной технологии с прямым приводом, новых двигателей с синхронным моментом, уменьшение сопротивлению сдвигу – все это может дать существенную экономию энергии, например, на 12% при использовании новой модели по сравнению с предыдущей моделью того же класса.

Сокращение технологических операций, таких как отверждение или дополнительное отверждение

Нельзя обойтись без отверждения, но его условия могут быть изменены для снижения соответствующего энергопотребления за счет снижения температуры, или, что еще лучше, эксплуатации при комнатной температуре с нулевым потреблением энергии. Распространенными случаями является использование силоксанов RTV, полиуретанов и эпоксидов холодного отверждения, но можно встретить и более необычные случаи, такие как каучуковые покрытия для огромных баков или восстановление старых покрышек или конвейерных лент. Силоксаны с отверждением при комнатной температуре, широко используемые в электронике и строительстве, могут в самых простых случаях обрабатываться без инструментов, придания формы и использования устройств для нагревания и охлаждения.

RTV-1 представляют собой однокомпонентные силиконовые каучуки с низкой вязкость и отверждением при комнатной температуре под влиянием влажности атмосферного воздуха.

RTV-2 представляют собой двухкомпонентные силиконовые каучуки, для которых необходимо смешивание двух частей. Их можно лить, с ними можно осуществлять присоединительную вулканизацию и вулканизацию при комнатной температуре.

Марки полиуретана холодного отверждения можно отверждать при комнатной температуре или же при температуре, слегка превышающей комнатную. Имеются также некоторые недостатки, такие как:

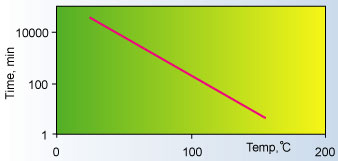

- Возможны более длительные сроки вулканизации. На приведенном ниже рисунке схематично представлено время отверждения (логарифмический масштаб) для данного каучука в соответствии с температурой отверждения. Различия просто огромны: до одного месяца или 43000 минут при комнатной температуре, или до нескольких минут при 150°C.

Время отверждения в зависимости от температуры отверждения

- Возможные различия свойств.

- Возможные различия затрат на сырье.

- Возможные различия в сроках хранения.

Сокращение срока дополнительного отверждения является проблемой для производителей и обработчиков высокотехнологичных эластомеров, таких как: силоксаны, акрилаты и фторэластомеры.

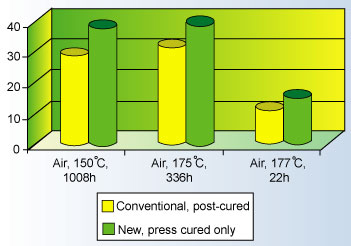

Сравнивали свойства двух жидких силиконовых каучуков (LSR), один отверждается с помощью традиционной системы и нуждается в дополнительном отверждении в течение 4 часов при 204°C, другой рассматривается после отверждения в прессе. Как видно из приведенного ниже рисунка, остаточное сжатие после сильного воздействия несколько выше для марки, у которой не было дополнительного отверждения, но если все технологические требования соблюдены, то экономия энергии от 4 часов при температуре 204°C очень существенная.

Добавки для облегчения обработки

Добавками, которые облегчают обработку, могут быть специальные «вещества для улучшения технологических свойств» или прочие добавки, такие как смазочные вещества, пластификаторы и т. д., которые также оказывают косвенное воздействие на простоту обработки. Границы между этими семействами добавок довольно размыты, но трудно классифицировать добавки, которые используются для снижения вязкости и облегчения обработки. В Таблице 1 мы предлагаем примерную классификацию.

Таблица 1: Опыт классификации веществ для улучшения технологических свойств

Семейство | Подсемейство | Примеры |

| Уменьшение молекулярной массы | Полимеры того же семейства с низкой молекулярной массой | BR, EPDM… |

| Вещества, снижающие молекулярную массу | Пероксиды | |

| Ускорители пластификации | ||

| Вещества для улучшения технологических свойств полимеров | Полиэтиленовые воски | AC, Luwax PE, Montan |

| PPA | Модифицированный полиэтилен | Этиленакрилат Fusabond® Этиленмалеиновый ангидрид Licocene |

| Полипропилен | AC | |

| Металлоценовый полиолефин | Excerex, Licocene | |

| Жидкие полимеры | Жидкий полибутадиен Ricon Жидкий EPDM Trilene Жидкий EPM | |

| Силоксаны | Маточная смесь Si-Mb | |

| Фторполмеры | FluoroPPA, Viton Free | |

| Flow, Dynamar, Kynar Flex®, | ||

| CBT | Cyclics Corporation | |

| Смазочные вещества | Внутренние и внешние | Astax 140 в гранулах |

| Стеарат кальция FP | ||

| Incromold & Incromax | ||

| Zincum™ TX Veg | ||

| Пластификаторы | Эфиры | Фталаты |

| Не фталаты | ||

| Минеральные масла | Парафиновые | |

| Ароматические | ||

| Нафтеновые | ||

| Растительные масла и их производные | Касторове масло, эпоксидированное соевое масло, Maxomer | |

| Реактивные | Дифункциональные и трифункциональные акрилаты Saret, жидкий EP(D)M | |

| Устойчивые | Диэфир на основе циклогександикарбоксильного Hexamoll Dinch | |

| Мыла и прочие производные жирных кислот | Неорганические | Стеараты магния, цинка, свинца, алюминия, натрия, олова, бария |

| Органические | Бутилстеарат, диметиламид ненасыщенной жирной кислоты, олеамид | |

| Неорганические добавки | Наполнители | Тальк, аморфный алюминосиликатный витролайт |

| Керамический нитрид бора | Нитрид бора | |

| Органические – неорганические добавки | Титанаты | Титанаты Ken-React |

| Патентованные рецептуры | Различные химические вещества и комплексы | CelSpan |

| Mark | ||

| Mold Wiz | ||

| Парицин | ||

| Концентраты PlastOne™ | ||

| Struktol® |

Энергия является важной составляющей общих затрат на промышленные товары. Международная экономическая конкуренция, давление со стороны развивающихся стран, растущие цены на энергоносители, а также экологическое законодательство и требования не дают компаниям экономить на затратах, в особенности, в области энергопотребления. Обработка промышленных полимеров требует потребления энергии при реализации каждой технологической операции: при смешивании, формовании и экструзии, нанесении поверхностного покрытия и даже утилизации отходов. Энергопотребление зависит от реологии, температуры и давления обработки, а также установок и инструментария. Основными способами экономии энергии, помимо перехода на новые установки или технологические методы, является использование добавок для снижения вязкости, коэффициента трения и количества отходов, а также оптимизация технологии.

Добавками, которые облегчают обрабатываемость, могут быть специальные «вещества для улучшения технологических свойств» или прочие добавки, такие как смазочные вещества, пластификаторы и т. д., которые также оказывают косвенное воздействие на простоту обработки и количество отходов. Границы между этими семействами добавок довольно размыты, и существует множество возможностей, таких как использование полимера с низкой молекулярной массой из того же семейства, что и модифицируемый полимер, веществ, повышающих обрабатываемость полимеров (PPA), смазочных веществ, пластификаторов, мыл и неорганических добавок. Сложные комплексы даже разрабатываются производителями добавок для специальных применений, что позволяет добиваться самой точной оптимизации при рентабельных затратах.

Майкл Байрон,

http://www.specialchem4polymers.com