СОЛЕВОЙ РЕАКТОР В ПЕРЕРАБОТКЕ ОТХОДОВ

Первые промышленные комплексы с солевым реактором были изобретены в 1979 г. Они предназначались, в частности, для изготовления из промышленных отходов стеклопленки и силовых конденсаторов с аномально высокими удельными характеристиками… Техническое решение, представляемое в данной статье, может быть использовано для получения стекла, металлов, углерода, синтез-газа с использованием в качестве топлива твердых и жидких бытовых и промышленных отходов.

В 1979 году автором, при участии Б. М. Тареева и Ю. В. Багалея, были изобретены первые промышленные комплексы с солевым реактором. Предназначались они, в частности, для изготовления из промышленных отходов стеклопленки и силовых конденсаторов с аномально высокими удельными характеристиками. Информация об этих изобретениях была опубликована на страницах журнала «Электричество» (№ 2, 1982 г.).

Казалось, что достаточно опустить промышленные отходы в солевой расплав – и за счет того, что коэффициент теплопроводности расплавов в 1000 раз больше, чем у газов, удастся пропорционально увеличить скорость нагрева отходов, их разложения и окисления без огня. А соответственно– уменьшить габариты, массу и стоимость установок переработки отходов, ТЭЦ и других тепловых установок. Образно говоря– создать мощные заводы карманными и дешевыми.

Но не тут-то было. Дело в том, что органическое вещество при контакте с расплавленным теплоносителем разлагается на газы и выделяет пары. Вокруг него образуется парогазовая подушка с большим тепловым сопротивлением – на порядки меньшим, чем у теплоносителя.

Для примера: капля воды на сковородке с температурой 150 оС испаряется за секунды, а с температурой 600 оС – за минуты. Даже нагрев излучением экранируется парами. Поэтому с повышением температуры даже до 10000 оС скорость и качество переработки отходов увеличиваются незначительно. Этот температурный парадокс приводит к неравномерному нагреву отходов по объему, к повышению токсичности газов и шлаков. А в итоге – к неполному разложению и сгоранию жидкого и твердого топлива.

Теплоноситель уносится с паром и брызгами в очистные сооружения. Это приводит к забиванию очистных устройств и трубопроводов. Кроме того, в солевых реакторах дорогими и сложными являются устройства для увеличения времени нахождения отходов в расплаве, для удаления шлаков и углерода без слива расплава и нарушения герметичности, а также насосы для перекачивания расплава, устройства для улавливания паров и брызг расплава и исключения их образования.

Предлагалось много вариантов ускорения нагрева отходов. Например, в одном из американских патентов предлагалось измельчать отходы в пыль. Но при таких решениях габариты и масса установок становятся больше. В итоге стали считать, что такой метод переработки хотя и экологически чистый, но дорогой для промышленного применения.

Промышленное изготовление реакторов не за горами

Только в результате длительной доработки и испытаний в промышленных комплексах был получен приемлемый технический результат – до 3 раз повышены эффективность переработки, снижена токсичность. Также до 3 раз уменьшены габариты, масса и стоимость устройств. Была доказана реальная возможность промышленного изготовления солевых реакторов.

В модернизированных комплексах добавлены узлы полного выделения органических веществ, удаления из них токсичных веществ и экономичной сушки. Это позволило сделать комплексы экологически чистыми без применения сложных устройств очистки газов и шлаков.

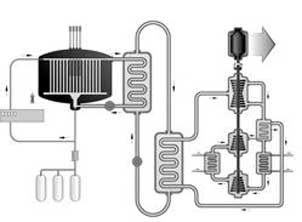

В последней модификации комплексов ПКМ-П применен разработанный автором способ, в котором все операции – нагрева, сушки и измельчения сырья, ускорения нагрева, перекачивания теплоносителя, очистки газов, нейтрализации вредных веществ, использования тепла дымовых газов – проводят в реакторе.

То есть это способ, в котором все функции устройств его осуществления – нагреватели, блоки очистки, фильтры-регенераторы, котлы-утилизаторы, рекуператоры, теплообменники – одновременно выполняются имеющимися в реакторе устройствами.

Надежность и низкая стоимость

В реакторе неразложившиеся вещества и диоксиды многократно улавливаются и направляются обратно на процесс разложения. Пары и частицы тяжелых металлов улавливаются в расплаве. В результате получаются нетоксичные сплавы металлов. Соли тяжелых металлов многократно вымываются из отходов, улавливаются в расплаве и используются как рабочее тело или как сырье. На выходе реактора охлажденные до 60 оС газы вступают в реакции с реагентами и очищаются от соединений хлора и серы. Образовавшиеся соли, например СаС12, используются как рабочее тело или как сырье.

Из реактора выходит очищенный синтез-газ и вода с солями температурой около 60 оС. Отдельно через сопла и гидрозатвор непрерывно или периодически выпускают продукцию – расплавленные соли, частицы или расплавы сплавов металлов, частицы или расплав стекла. Отдельно от газов удаляется углерод. При такой технологии нет условий для образования диоксинов, пыли, вредных выбросов и шлаков. В режиме получения углерода вообще нет выбросов и СО и СО2. Для поддержания работы реактора сжигается водород с получением дистиллированной воды.

Реактор отличается высокой надежностью и низкой стоимостью. Это достигнуто за счет того, что сырье перерабатывается при температурах до 2500 оС и, кроме того, в микрозонах электрических разрядов и металлотермии при плазменных температурах. Гидравлические и термические удары ускоряют измельчение сырья. Атомарные вещества, «голые» ионы, радикалы, катализаторы ускоряют переработку.

Это позволяет частично удалить парогазовые подушки; напрямую контактировать теплоносителю с сырьем и повысить на порядок скорость нагрева сырья по всему объему. При этом температура корпуса реактора в режиме получения синтез-газа и углерода, металлов и стекла меньше 800 оС.

Лишнее тепло отбирается от корпуса реактора радиаторами. В установках частично используется электрохимическое топливо, которое позволяет получать сверхвысокие температуры, давление и скорость.

Мобильный… завод

Неорганические вещества также применяются в качестве топлива и ускорителей реакций. Например, как топливо в установку загружают железную руду. В этом случае происходит реакция с выделением тепла. Добавка поташа ускоряет скорость реакции в несколько раз (Fе2О3 + Н2 = 2Fе3О4 + Н2О). Реакция проходит с дальнейшим получением чистых металлов. Наличие в зоне реакции атомарного водорода позволяет получать металлы с температурой до 600 оС.

Другой пример. Окислы, допустим, бора и кремния, реагируют в расплаве соли с выделением тепла. В этом случае происходит безгазовое горение.

Можно в качестве топлива в установку загружать опилки металлов и руду. В этом случае водород является окислителем. Реакции идут с выделением тепла – ТіН2 69,5, FеН2 0,84, ZnН2 169,3 кдж/моль. Полученные продукты применяются для хранения водорода, получения порошков и покрытий.

В итоге технические результаты таковы: повышена до 10 раз эффективность переработки, снижена токсичность. Уменьшены до 10 раз габариты, масса и стоимость устройств.

Это дает возможность изготавливать передвижные заводы на прицепах автомобилей. В частности – заводы по переработке бытовых отходов и нефти; по полной перегонке нефти и газа с производительностью 24 тонны в сутки – на прицепе автомобиля КамАЗ. А производительностью до 5 тонн в сутки – на прицепе легкового автомобиля.

Реальные испытания этих технологий были произведены на Харьковском заводе им. Шевченко. Малогабаритные установки, в частности для получения высокооктанового топлива для двигателей, испытываются и доводятся в разных режимах.

Отопите дом отходами

Установки позволяют отопить и осветить каждый дом, используя бытовые отходы. При этом вредные выбросы меньше, чем у котлов, работающих на солярке. То есть появляется возможность получать из отходов экологически чистое высокооктановое топливо для двигателей. А также – обеспечить работу военной и сельскохозяйственной техники, получить сложные металлы, производить их резку и сварку на бесплатном топливе – промышленных отходах.

На выходе установки происходит аномальное увеличение скорости реакций разрушения металлов. Горсть мусора испаряется и превращается в порошок с температурой кипения до 3000 оC. Это происходит за счет того, что на поверхности металла образуются атомарный водород и свободные ионы, которые прошивают металл и делают множество трещин. Внутри металла ионы соединяются, увеличиваются в объеме и расклинивают трещины. За счет высокой температуры при их соединении прожигаются отверстия между щелями.

Образуются также летучие соединения при низкой температуре – карбонилы, например, никеля. И металл распыляется холодным. При этом не тратится энергия на нагрев, плавление и испарение металла. Затраты энергии уменьшаются, а скорость холодной резки увеличивается.

В реакторе получаются металлы из руд и шлаков при температурах ниже 600 оС. Анализы проб показали наличие многих чистых металлов в пробах. Даже алюминий получается из глины в чистом виде. В реакторе с большой производительностью получаются микронные порошки оксида алюминия и других огнеупоров.

Установка ПКМ с объемом реактора в 20 литров позволяет получать из отходов углерод, синтез-газ или жидкое топливо в количестве, достаточном для работы легкового автомобиля.

Установки позволяют:

1) получать от переработки природного газа и нефти в пять раз большую прибыль за счет продажи углерода, водорода, тепла и электричества;

2) перерабатывать их непосредственно на месте добычи или в трубе, при этом – использовать неликвидные скважины и нефтешламовые отходы.

Вадим Шафоростов,