ЭКСПАНСИЯ ДПКТ: рынки, технологии, новые свойства

ДПКТ все более популярны на потребительских рынках. Производители работают над расширением их эксплуатационных свойств, чтобы шире использовать их в строительстве…Производителям необходимо убедить представителей стройиндустрии одобрить применение ДПКТ, а государственные организации – соответственным образом пересмотреть строительные нормы и правила.

Композиты из дерева и термопластика быстро находят все более широкое применение благодаря своей пригодности для наружных настилов и заборов, оконных и дверных профилей, настилов для душа и деревянных тротуаров. Во многих случаях в подобном применении композиты заменяют дерево, но в отличие от него, они устойчивы к гниению, насекомым и не требуют особого ухода. По сравнению с экструдируемыми пластиковыми профилями древесные композиты отличаются прочностью и жесткостью. Они могут иметь поверхности различных цветов, привлекающие покупателей с эстетической точки зрения.

Хотя древесно-наполненные пластиковые композиты более дорогие, чем массив древесинs, разница в стоимости сокращается по мере того, как производители разрабатывают новые эффективные технологии изготовления композитов. Применение утилизированных смол может способствовать дальнейшему снижению себестоимости композитов. Даже при текущей структуре себестоимости потребители готовы платить дополнительную цену за преимущества, обеспечиваемые композитными материалами.

Вопросы снабжения, влияющие на рынки древесно-наполненных пластиковых композитов, включают возможность получения высококачественных древесных наполнителей и утилизированных пластиковых смол, часто применяемых в производстве композитов. Технические вопросы включают обеспечение однородной дисперсии древесных наполнителей, сухости наполнителей и поддержание температуры переработки не выше 200ºС, при которой начинается распад древесных частиц.

Рынок

Спрос на древесно-наполненные пластиковые композиты в Северной Америке и Западной Европе в совокупности оценивается в одном из исследований в объеме 600 миллионов кг, спрос в США составляет 85% от этого объема (Principia Partners, 2003). Согласно этому исследованию, строительные продукты, такие как системы настилов и изгородей, оконные и дверные профили, составляют около 80% спроса на композиты в Северной Америке.

Среди других лидирующих рынков можно перечислить материалы для инфраструктуры (тротуары и погрузочные площадки), транспорта (панели салонов автомобилей и покрытие для запасных шин), промышленные и потребительские товары (садовые столы, парковые скамейки, паллеты).

Рисунок 1: Дощатые настилы являются основным применением древесно-наполненных пластиковых композитов.

По данным того же исследования рынка, в Западной Европе более половины спроса на древесные композиты приходится на транспортную промышленность, при этом строительные продукты составляют 30% рынка. Прогнозируемые годовые темпы роста спроса на древесно-наполненные пластиковые композиты в Северной Америке и Западной Европе до 2010 года составляют 14% и 18% соответственно.

Применение древесно-наполненных пластиковых композитов в азиатских странах также быстро расширяется, особенно в Японии, где использование этих материалов для настилов, стен, напольных покрытий и комнатной мебели становится обычной практикой.

Рисунок 2: Структуры морских причалов – еще один рынок сбыта древесно-наполненных пластиковых композитов.

Материалы

Термопластиками, наиболее широко применяемыми в качестве носителей для древесно-наполненных пластиковых композитов, являются полиэтилен (в частности, полиэтилен высокой плотности ПЭВП), ПВХ и полипропилен. Иногда используются полистирол и акрилонитрил-бутадиен-стирол (ABS).

Для производства композитов используются как первичные, так и переработанные смолы в соответствии с требованиями цены, доступности и качественными/эксплуатационными условиями. Особенности использования смол различаются в зависимости от региона. Например, ПВХ применяется значительно чаще в Северной Америке, чем в Европе.

Рисунок 3: Балюстрада выглядит как деревянная, но на самом деле она сооружена из деревянного композита с использованием полиэтилена.

Полиэтиленовые композиты широко применяются в качестве наружных пиломатерилов. Полипропиленовые композиты используются для автомобильных и потребительских продуктов. Оконные рамы чаще всего производятся с применением композитов ПВХ. В Таблице 1 приведены общие данные по применению композитов и используемых в них смол.

Таблица 1: Некоторые современные применения древесно-наполненных пластиковых композитов

Применение | Использованные смолы |

| Композитные настилы | ПЭНП, ПЭВП |

| Имитация деревянных досок | ПВХ |

| Окна и двери | ПВХ, ПС, ПЭНП, ПЭВП |

| Паллеты | ПЭВП |

| Цветочные горшки и кадки | ПП |

| Обшивка мини-бассейнов | ПП |

| Ручки инструментов | ПП |

| Салоны автомобилей | ПП |

Самыми распространенными древесными наполнителями композитов являются измельченные твердые частицы древесной муки. Древесная мука сортируется по размеру частиц от 20 меш (крупная) до 400 меш (сверх мелкая). Предпочтительные источники древесины включают клен, дуб и сосну. Древесные наполнители обычно составляют около 50% веса композитов, но иногда их содержание достигает 70%.

Часто в состав древесно-наполненных пластиковых композитов включаются добавки. Среди них – связующие вещества, светостабилизаторы, красители, смазывающие вещества, фунгициды и пенообразующие добавки. В Таблице 2 перечислены некоторые распространенные добавки с указанием их назначения в композите.

Таблица 2: Добавки находят разнообразные применения в древесно-наполненных пластиковых композитах.

Добавки | Применение | Примеры |

| Термостабилизаторы | Предотвращают разрушение полимера при обработке | Фенольные смолы (первичные) и фосфиты (вторичные) |

| Светостабилизаторы | Предотвращают разрушение полимера, вызванное УФ излучением | HALS (светостабилизаторы из стерически затрудненных аминов); УФ-абсорберы. |

| Связующие вещества | Повышают сцепление между древесиной и смолами. Увеличивают прочность, снижают впитываемость влаги, сохраняют механические свойства | Малеинированные полиолефины |

| Смазывающие вещества | Повышают подвижность и пропускную способность, сокращают износ краев | Стеарат цинка, бис-амид стеариновой кислоты |

| Красители | Обеспечивают привлекательное качество поверхности, определенную защиту от УФ-лучей | Смешанные красители |

| Биоциды | Защищают от бактериальной и грибковой атаки | Изотиазолиноны |

| Пенообразующие добавки | Снижают плотность и вес композитных продуктов | Экзотермические (азокарбонамид), эндотермические (бикарбонат натрия). |

Обработка

Полимерные составы могут наполняться небольшим количеством синтетических цеолитов, таких как порошки молекулярного сита на основе металлических алюминосиликатов, для впитывания нежелательных запахов материалов.

Добавки делают это путем улавливания производящих запах органических молекул в свою высокопористую кристаллическую структуру. Абсорбенты молекулярного сита с успехом использовались в экструдированных полиолефиновых трубах, контейнерах, изготовленных литьем под давлением с раздувкой и методом экструзионной формовки, защитных упаковочных материалах, покрытиях, нанесенных экструзией и полимерных герметиках. Порошки молекулярного сита могут также включаться в пластики в качестве осушителей для удаления влаги, усиливающей запахи.

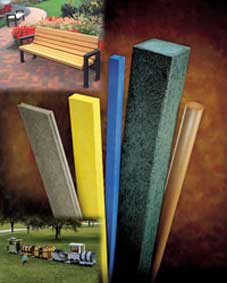

Рисунок 4: Экструдированные профили различных размеров разнообразных древесных композитов.

Готовые изделия из древесно-наполненного пластикового композита иногда производятся литьевым и прямым формованием. Такие технологии особенно полезны в случаях, когда не требуется производить непрерывные формы, или при сложной конструкции частей. У производителей иногда возникают трудности с заполнением гнезда пресс-формы древесно-наполненными пластиковыми составами. Для полного заполнения пресс-формы им приходится уменьшать содержание древесного наполнителя в целях снижения вязкости расплава.

Поскольку температура 200°C является практическим верхним пределом переработки древесно-наполненных пластиковых композитов, некоторые смолы, плавящиеся при более высоких температурах, например, PET (полиэтилентерефталат), не могут использоваться в древесных композитах.

Перед применением древесных наполнителей из них необходимо удалить влагу, снижающую эксплуатационные качества композитов и способствующую развитию микробов. Обычно перед началом обработки требуется проведение операции осушения, после которой содержание влаги в древесине становится менее 1-2%.

В настоящее время существуют обрабатывающие станки, оснащенные загрузочными устройствами, сушильными аппаратами и пресс-формами, специально сконструированные для древесно-наполненных пластиковых композитов. Также имеется оборудование для послевулканизационной обработки, например, охлаждающие камеры, выталкиватели и режущие лезвия.

Свойства и эксплуатационные параметры

Добавленные в пластики древесные наполнители придают им жесткость, но при этом зачастую делают их более хрупкими по сравнению с незаполненными пластиками. Древесно-наполненные пластиковые композиты обладают более низкой прочностью, жесткостью и устойчивостью к ползучести, чем изделия из древесного массива тех же размеров. Однако, по сравнению с древесиной, композиты впитывают меньше влаги, что делает их более устойчивыми к гниению и обветшанию.

При наличии подходящих УФ-абсорбентов пиломатериалы также становятся устойчивыми к разрушающему воздействию солнечных лучей. В Таблице 3 приводятся данные по изменению физических свойств стандартных древесных композитов при различных уровнях нагрузки наполнителями.

Таблица 3: Свойства композита ПЭВП при различных концентрациях древесного наполнителя.

Свойство | ASTM | Содержание древесного наполнителя | |||

| 0 | 20% | 40% | 60% | ||

| Индекс расплава, г/10 мин | D1238 | 20 | 2.6 | 2.3 | 1.5 |

| Предел текучести при растяжении, Мпа | D638 | 26.5 | 17.1 | 17.8 | 15.5 |

| Прочность при растяжении, МПа | D638 | - | 14.9 | 16.0 | 15.1 |

| Модуль упругости, ГПа | D638 | - | 1.7 | 2.7 | 4.4 |

| Удлинение, % | D638 | 19 | 15 | 4.9 | 1.3 |

| Модуль упругости при разрыве, ГПа | D790 | 1.3 | 1.4 | 2.4 | 4.1 |

| Предел прочности при изгибе, МПа | D790 | - | 30.5 | 35.1 | 29.7 |

| Ударная прочность по Изоду с надрезом, Дж/м | D256 | 29.9 | 27.7 | 20.9 | 16.1 |

| Теплостойкость, C | D648 | - | 45 | 53 | 62 |

Механические свойства композитов, изготовленных с применением древесных волокон, в целом, превосходят механические свойства композитов с применением древесной муки, включая повышенную прочность, удлинение и работу ударного разрушения по Изоду без надреза. Однако трудности дозирования и загрузки волокон при обработке ограничивают их применение.

Хотя древесно-наполненные пластиковые композиты являются более тяжелыми и дорогостоящими, чем стандартные древесные пиломатериалы, вспенивание состава композита во время обработки может снизить вес и стоимость материалов. Однако вспенивание также снижает прочность и жесткость профильных участков.

Пиломатериалы, изготовленные из древесно-наполненных пластиковых композитов, могут обрабатываться стандартными плотничными методами. Например, их можно резать циркулярной пилой или закреплять стандартными гвоздями и винтами.

В состав композитов можно добавлять красители для придания им различных цветов, таким образом, готовые детали не требуют покраски. Однако композитные профили могут быть окрашены или протравлены, как обычная древесина.

Рисунок 5: Различные цвета и текстуры поверхностей древесно-наполненных пластиковых композитов.

Добавка связующих веществ улучшает совместимость частиц древесины и пластиковых смол, обеспечивая таким образом повышенную прочность и более привлекательный вид поверхности композитов. Связующие вещества приобретают особое значение при соединении полярных поверхностей древесины с неполярными материалами, такими как полиолефины. Обычные связующие вещества состоят из малеинового ангидрида, привитого к полиолефину, например, ПЭВП или полипропилен.

Совершенствование эксплуатационных качеств

Древесно-наполненные композиты находят самое широкое применение в областях, не требующих особых несущих свойств. Например, композиты используются при производстве планок для садовых настилов, но не применяются для опорных конструкций таких настилов. В надежде расширить область применения древесно-пластиковых композитов производители этой продукции пытаются повысить их прочность.

Одним из способов увеличения прочности является использование наполнителей из древесного волокна вместо древесной муки, по крайней мере, в случаях, где возможно решить проблемы дозирования и загрузки волокна. Замена некоторых древесных волокон стекловолокном или углеволокном может также способствовать дальнейшему повышению прочности композитов.

Еще один способ повышения прочности композитов – использование относительно высокоэффективных смол, в частности, стирольных, таких как ABS и ASA. Однако такие смолы повышают стоимость готовых изделий по сравнению с изделиями, изготовленными с полиэтиленом, полипропиленом и ПВХ.

Привлекательность и низкие эксплуатационные расходы древесно-наполненных композитов повышают популярность этой продукции, в частности на потребительских рынках. Производители предпринимают попытки для расширения эксплуатационных свойств композитов, чтобы использовать их в несущих и строительных конструкциях. Чтобы усилия были успешными, производителям необходимо убедить представителей строительной промышленности одобрить использование древесных композитов, а государственные организации – пересмотреть строительные нормы и правила, включив в них применение композитов.

При подготовке материала использована информация с www.omnexus.com

C текущей ситуацией и прогнозом развития российского рынка ДПКТ можно познакомиться в отчете Академии Конъюнктуры Промышленных Рынков «Рынок древесно-полимерных композиционных материалов в России».

Об авторе:

Академия Конъюнктуры Промышленных Рынков оказывает три вида услуг, связанных с анализом рынков, технологий и проектов в промышленных отраслях - проведение маркетинговых исследований, разработка ТЭО и бизнес-планов инвестиционных проектов.

• Маркетинговые исследования

• Технико-экономическое обоснование

• Бизнес-планирование

Академия Конъюнктуры Промышленных Рынков

Тел.: (495) 918-13-12, (495) 911-58-70

E-mail: mail@akpr.ru

WWW: www.akpr.ru