АВТОМАТИЗАЦИЯ В ПЛАСТПЕРЕРАБОТКЕ: технологии, решения, ПО

Новый контроллер для транспортной системы производства компании AEC Inc. VacTrac серии 24/128, который может обрабатывать до 24 вакуумных конвейерных насосов, 128 дозировочных станций и 128 продувочных вентилей, применяет передовую систему графической визуализации, чтобы повысить универсальность системы и упростить ее использование…

Новый контроллер для транспортной системы производства компании AEC Inc. VacTrac серии 24/128, который может обрабатывать до 24 вакуумных конвейерных насосов, 128 дозировочных станций и 128 продувочных вентилей, применяет передовую систему графической визуализации, чтобы повысить универсальность системы и упростить ее использование.

Контроллер VacTrac серии 24/128 использует распределенную сеть ввода/вывода DeviceNet, а также контроллер Allen-Bradley CompactLogix с цветным сенсорным экраном и операторским пультом, который обеспечивает полный навигационный контроль центральной вакуумной системы. Экран настроек позволяет пользователю ввести обозначения для всех дозировочных станций, насосов, продувочных вентилей и источников материалов (material source). Поэтому оператор точно знает, где находятся все приемные бункеры и что в них содержится. С помощью сенсорного экрана также можно получить доступ к операционной диагностике и к инструкциям по установке.

Современная графика в контроллере VacTrac серии 24/128.

У модели 24/128 есть возможность совместного использования трубопроводов, что позволяет снизить расходы на трубы и продувочные вентили. Также при использовании этой модели можно устанавливать шесть вакуумных насосов на каждую трубопроводную линию и задавать последовательность их работы. Система контроля может закреплять любую дозировочную станцию за любым из насосов, соединенным с одним и тем же трубопроводом. Когда на дозатор приходит сигнал запроса, то контроллер активирует закрепленный насос на транспортировку.

Если материал потребуется от различных насосов одновременно более чем для одного дозатора на трубопроводе, то установленная на контроллере функция совместного использования установит насосы таким образом, чтобы они могли использовать один и тот же трубопровод. Процесс начнется с первого насоса, а после выполнения сигнала запроса активируется следующий. В результате получается гибкая система с минимально возможным количеством трубопроводов и продувочных вентилей.

Сегодня в промышленности доступны сети и системы ввода/вывода для устройств нескольких уровней. AEC использует для своей новой вакуумной системы транспортировки материалов сеть DeviceNet с плоскими кабелями Allen-Bradley KwikLink и системой ввода/вывода ArmorBlock MaXum. Плоские кабели KwikLink обеспечивают быструю и простую установку, для которой не нужны кабельные каналы и механические опоры.

Два плоских кабеля для сети DeviceNet идут вдоль всей вакуумной линии, а точки ввода/вывода установлены во всех необходимых пользователю местах, чтобы можно было присоединить вакуумный приемный бункер или насос. По словам Рона Ньюлана, менеджера по материально-техническому снабжению в компании AEC одним из самых удобных свойств блоков системы ввода/вывода является то, что они подсоединяются к сети DeviceNet простым введением коннекторов с врезными контактами в плоский кабель.

ILS – интеллектуальная загрузочная система

Компания Conair совершенствует и расширяет свою платформу по управлению транспортировкой материалов под названием ILS централ – Интеллектуальная загрузочная система, с самого начала ее использования. Контроллер ILS может управлять системами большего размера, чем первая система ILS, анонсированная три года назад. Сегодня эта платформа управления с полным набором функций параллельно поддерживает до 144 дозаторов, до 26 насосов и большое количество полноцветных графических сенсорных операторских пультов. Помимо режима работы в качестве центральной системы управления дозаторами, она может быть центральным устройством управления данными, позволяя производственному персоналу отслеживать работу другого подсоединенного оборудования с одной или нескольких сенсорных операторских станций, расположенных вокруг установки.

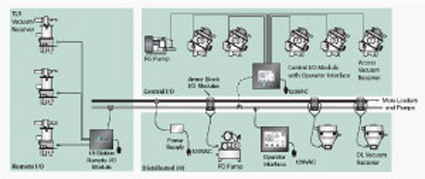

Система ILS от компании Conair приняла в использование процессоры Logix компании Rockwell Automation. Платформа ILS предлагается в трех конфигурациях соединения/установки: центральная, распределенная и удаленная система. Ее можно легко приспособить к требованиям процессора, не только удовлетворяя текущие потребности, но также и создавая основу для будущего расширения по следующим вариантам:

1) центральная система ввода/вывода (традиционная система CMS-контроля; она лучше всего подходит для специализированных установок, которые почти не подвергаются изменениям), проводка идет от дозатора прямо к главному шкафу программируемого логического контроллера;

2) распределенная система ввода/вывода, обеспечивающая максимальную гибкость, электронные модули ввода/вывода размещаются рядом с дозатором, а система ввода/вывода сообщается с программируемым логическим контроллером посредством сети DeviceNet. (Каждый дозатор соединен отдельным проводом со своим электронным модулем ввода/вывода);

3) удаленная система ввода/вывода, которая сочетает в себе технологии распределенного и централизованного управления, включает в себя установку коробок модулей ввода/вывода в важных точках вокруг установки и соединение дозаторов проводами с корпусами удаленной системы ввода/вывода, которые соединяются с программируемым логическим контроллером посредством DeviceNet, технологии промышленных сетей.

Этот подход позволяет повысить гибкость, одновременно немного снижая затраты на аппаратуру. В системе ILS взаимодействие между программируемым логическим контроллером и панелями операторов и/или контрольной платформой осуществляется посредством сети Ethernet.

Конфигурации: удаленная, централизованная и распределенная.

По своим возможностям система ILS превосходит систему управления дозаторами. Мощная платформа программируемого логического контроллера на основе Rockwell/Allen Bradley Logix позволяет системе ILS обрабатывать высокосложные запросы на обработку материалов, среди которых пропорциональная загрузка, очистка, измерение степени заполнения, работа с большим количеством источников/пунктов назначения, защитная обработка, а также обратная транспортировка. Помимо этого система может взаимодействовать с другим оборудованием производства компании Conair, в том числе сушилками и платформами ResinWorks от Conair.

Управление сетью по обработке материалов

Система контроля за сетью по обработке материалов M7-Touch от компании Wittmann предназначена для упрощения и управления гибким набором компонентов по транспортировке и сушке пластмассовых материалов, которые применяются в установках по обработке пластмасс.

В самой последней версии системы M7-Touch по контролю за сетью добавлены многочисленные опции по соединению как для проводных, так и для беспроводных пользовательских интерфейсов. Программное обеспечение обычно работает с широким ассортиментом аппаратуры компании Wittmann по обработке материалов, в том числе Feedmax, Drymax и Silmax. К системе M7-Touch по контролю за сетью можно в произвольном порядке подсоединять до 240 сетевых узлов и различных компонентов по обработке материалов. Система М7 служит в качестве центральной точки сбора и ввода данных для всех подсоединенных аппаратных компонентов. Она с легкостью подключается к Интернету, что позволяет осуществлять контроль из любого места, отправляет сообщения о сбоях по электронной почте, в том числе на мобильные телефоны, способные принимать e-mail сообщения.

3 M7.

Новейшая конфигурация предлагает пользователю подключать к системе управления М7 беспроводные точки доступа в локальную сеть. Точка доступа позволяет создать беспроводное соединение между центральной системой и подключенным планшетным ПК (tablet PC) и КПК на платформе Palm (Palm PC). Добавленная функция гарантирует полноценную и гибкую работу системы посредством этих устройств ввода. Таким образом исчезла необходимость осуществлять управление с неподвижной станции внутри установки.

Барри Хилл, управляющий директор отделения Wittmann в Великобритании, говорит, что эта новая разработка в сфере обработки материалов предоставляет еще больше свободы операторам установки, позволяя отслеживать состояние системы, а работу необходимых компонентов по обработке материалов можно программировать, контролировать и регулировать с любого места на установке.

Одной из целей компании Wittmann является повышение производительности механизмов по обработке пластмасс и снижение затрат на их техническое обслуживание для полностью автоматизированного производства и удаленно управляемых заводских операций.

Wittmann распространяет механизмы по обработке пластмасс по всему миру, предлагая полный ассортимент технологий автоматизации и дополнительное оборудование для полностью интегрированных систем по обработке материалов, в том числе смесителей, вакуумных дозировочных систем, бункеров для хранения, центральных фильтров, вакуумных приемников, наклонных столов, уравнительных бункеров, сушилок и температурных контроллеров для роботов, рабочих органов роботов, резчиков (degators), полностью автоматизированных производственных модулей и другого оборудования, имеющего отношение к обработке пластмасс.

4 M7 – беспроводное подключение к palm PC

При подготовке статьи использованы материалы http://www.omnexus.com

Автор:

Любовь Олиферова,

Академия Конъюнктуры Промышленных Рынков

Тел.: (495) 918-13-12, (495) 911-58-70

E-mail: mail@akpr.ru

WWW: www.akpr.ru

Академия Конъюнктуры Промышленных Рынков оказывает три вида услуг, связанных с анализом рынков, технологий и проектов в промышленных отраслях - проведение маркетинговых исследований, разработка ТЭО и бизнес-планов инвестиционных проектов.

• Маркетинговые исследования

• Технико-экономическое обоснование

• Бизнес-планирование