ВЫБОР ШНЕКА: конструкция, параметры, работа

В современной индустрии переработки пластиков, в таком направлении, как экструзия, производитель всегда зависит от поставщика комплектного оборудования, в частности, шнеков. Эта статья призвана дать некоторые базовые знания, необходимые для принятия правильного решения при их приобретении и эксплуатации. Ее основная задача – помочь разобраться аудитории в механизмах функционирования каждой из зон шнека. Имея такие знания, инженеру-технологу гораздо легче находить «узкие места» в технологии, а также совершенствовать имеющуюся конструкцию шнека.

В современной пластмассовой промышленности и с самых первых дней возникновения экструзии пластмассы, конечные потребители всегда зависели от фирм-изготовителей комплектного оборудования (OEM) и/или производителей шнеков. С годами большинство производителей усвоили несколько основных правил, связанных с конструкцией шнека, но до конца они так и не поняли, почему же их поставщики рекомендовали им обратить особое внимание на некоторые характеристики шнеков, которые они приобретали.

Эта статья даст некоторые базовые знания, необходимые конечному потребителю для того, чтобы принимать правильные решения при использовании или приобретении нового одношнекового компонента для гладкоканального применения.

Номенклатура

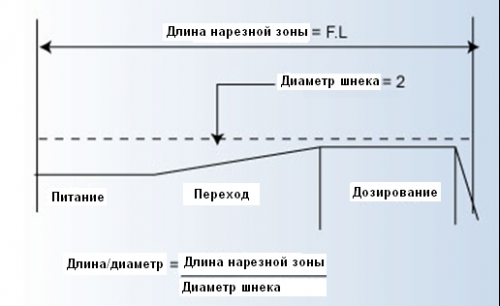

Прежде, чем начать, нам необходимо дать характеристику некоторых основных компонентов однозаходного шнека. Эти характеристики представлены на Рисунке 1.

Рисунок 1.

Отношение длины и диаметра

Некоторые производители комплектного оборудования определяют свое собственное отношение L/D (или отношение длины и диаметра) не так, как другие.

Некоторые производители определяют его как "закрытую" часть шнека, или измеряют длину нарезной части с передней части загрузочного отверстия до конца шнека. Некоторые измеряют длину нарезной части от центра загрузочного отверстия, в то время как другие измеряют реальную «эффективную» длину всей нарезной части при определении отношения длины и диаметра. То, как они определяют отношение длины и диаметра, это особый вопрос, а вот реальный объем, который должен обработать экструдер, определяется, как показано на Рисунке 1.

Пример того, как определяется отношение длины и диаметра для 2.5" шнека, будет выглядеть следующим образом:

Диаметр шнека = 2.5"

Длина нарезной зоны = 63" отсюда,

L/D = 63" / 2.5" = 25.2 L/D

Компания-производитель комплектного оборудования классифицировала бы этот экструдер как 24:1 L/D, а производитель шнеков, как правило, оценивал бы его как 25.2 L/D, поскольку именно таков объем машинной работы, которую должен выполнить производитель шнеков для того, чтобы завершить изготовление продукта.

Отношения длины и диаметра типовых экструдеров обычно составляют 24:1 и 30 или 32:1, но имеются и специальные применения, для которых создаются очень короткие экструдеры 10:1 L/D и очень длинные 50:1 L/D. Надлежащее отношение длины и диаметра определяется той технологией и тем применением, требованиям которых необходимо удовлетворять.

Зона питания - Глубина

Обратимся к Рисунку 1. Зона питания шнека является первым элементом, в котором полимер вводится в шнек. Как правило, у гладкоканальных экструдеров это самая глубокая зона шнека. При использовании шнеков более мелкого размера, с диаметром 2.5" и менее, следует уделять особое внимание этой части шнека для того, чтобы снизить риск скручивания пополам из-за создания чрезмерного крутящего момента шнека.

Иногда рекомендуется использовать более мелкие шнеки, изготовленные из нержавеющей стали 17-4 Ph, или какого-либо иного высокопрочного материала для того, чтобы снизить риск возникновения данного типа отказа.

Основное правило заключается в том, что зона питания шнека не должна быть глубже, чем:

Fdmax = .2(диаметр шнека) Ур. 1

Это для шнеков, которые имеют диаметр 4.5" и менее. Так, например, для шнека 2.5" это будет:

Fdmax = .2*(2.5") = .500" Ур. 2

Если конструкция шнека требует, чтобы у него была зона питания, превышающеяя это максимальное значение Fdmax, следует сделать соответствующие расчеты крутящего момента. Затем, если прочность шнека превысит коэффициент безопасности 2:1 исходной стали, с расчетом на которую проектируется шнек, следует выбрать сталь с большей прочностью.

Зона питания - Длина

Основной функцией зоны питания шнека является функция подачи твердого материала. Основное теоретическое правило для подачи по конвейеру твердых материалов гласит, что "пластмасса должна прилипать к цилиндру для того, чтобы полимер мог продвигаться дальше". Для того, чтобы такое функционирование могло осуществляться, коэффициент трения (COF) полимера должен быть выше у стенок цилиндра, чем у основания шнека. У некоторых полимеров от природы коэффициенты трения лучше, чему других.

Поэтому в случаях использования таких смол нет необходимости иметь длинную зону питания. Обычно для большинства смол длина зоны питания, равная четырем или пяти диаметрам, после загрузочного отверстия позволяет создать давление, достаточное для того, чтобы протолкнуть материал далее.

В случае подачи смолы похуже или же материалов с низким коэффициентом трения, можно использовать длину зоны питания размером от восьми до десяти диаметров. Обычно одной из причин использования более длинных зон питания является необходимость большего нагревания для твердых форм смолы, чтобы заставить ее приклеиваться к цилиндру, что затем должно способствовать созданию давления, необходимого для дальнейшей передачи твердого материала.

Следует также отметить здесь, что в случае подачи не очень качественного материала имеет смысл использовать внутреннее охлаждение шнека для того, чтобы сохранить основание шнека в охлажденном состоянии и улучшить коэффициент трения между смолой и сталью основания шнека.

Также здесь следует отметить, что для того, чтобы найти какое-то средство улучшения подачи твердых материалов с низким коэффициентом трения, в начале шестидесятых в Европе была разработана технология с нарезной зоной питания. Эту технологию в США еще только предстоит полностью освоить, но она постепенно становится одной из значительных технологий обработки.

Переходная зона

Переходная зона или зона сжатия традиционного экструдера это та часть, в которой происходит большая часть расплавления полимера. Это та часть экструдера, которая переходит от глубины питания до глубины дозирования, и в которой осуществляется воздействие на смолу заставляющее ее плавиться. В этой части шнека основание шнека постепенно становится тоньше, заставляя материал устремляться к стенкам цилиндра, где и происходит плавление.

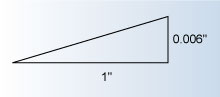

Пример 1:

F =.006" / 1" = .006 дм/дм

Самым существенным фактором, который должен приниматься во внимание при проектировании переходной зоны, является то, что кривая перехода должна как можно точнее соответствовать скорости плавления материала. Такие расчеты имеют решающее значение для того, чтобы максимально увеличить скорость работы экструдера и снизить степень износа, которому подвергаются компоненты шнека и цилиндра.

Далее в нашей статье мы рассмотрим степень сжатия и вернемся к данному положению.

Обычно зона перехода для шнека 24:1 L/D составляет между пятью и десятью диаметрами в длину в зависимости от типа обрабатываемого полимера.

Зона дозирования

Зона дозирования или зона подачи шнека это та часть, в которой завершается плавление полимера и осуществляется прокачка для преодоления давления головки. Для того, чтобы оценить скорость прохождения материала в шнеке или осуществить обратный расчет глубины дозирования для примерного количества прохождения материала, которого хотят достичь, можно использовать простую формулу расчета, такую, как эта:

Скорость = 2.3*D2*hm*SG*N Ур. 3

Скорость = пропускная способность (в фунтах в час)

D = диаметр шнека (в дюймах)

hm = глубина зоны дозирования (в дюймах)

SG = относительный удельный вес полимера (г/куб. см)

N = скорость шнека (в оборотах в минуту)

Это преимущественно для применений с низким давлением головки.

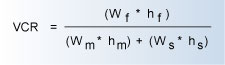

Степень сжатия

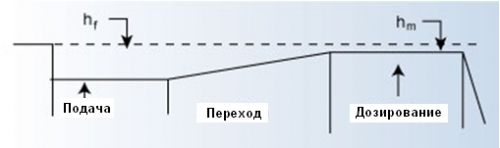

Термин «степень сжатия» является, пожалуй, самым неправильно понимаемым и неправильно используемым, но, тем не менее, широко используемым термином во всей шнековой терминологии. Большинство людей понимает термин «степень сжатия» так, как показано на Рисунке 2.

Рисунок 2.

Следовательно:

Степень сжатия = Hf/Hm Ур. 4

Примером этого может быть следующая ситуация: у шнека 2.5" глубина зоны питания (hf) .300" и глубина зоны дозирования (hm) .100", тогда степень сжатия определяется как составляющая:

Пример 2: CR = .300" / .100" = 3:1 Ур. 5

Но может также быть шнек 2.5" с глубиной зоны питания (hf) .450" и глубиной зоны дозирования (hm) = .150" a, и при этом степень сжатия составит:

Пример 3: CR = .450" / .150" = 3:1 Ур. 6

У обоих шнеков степень сжатия 3:1, но они абсолютно разные. У первого из них будет значительно более высокая скорость сдвига, кроме этого у него будет скорость прохождения материала всего около 2/3. У второго шнека будет значительно более низкая скорость сдвига, у него будет более высокая скорость прохождения материала, и с его помощью можно будет обрабатывать материалы с более высокой чувствительностью к сдвигу.

Кроме того, мы в данном случае даже не рассматривали кривую перехода. У двух шнеков могут быть различные степени сжатия; но, если длина переходной зоны различна, у них все же может быть одинаковая скорость плавления.

При описании геометрии шнека, проследите, чтобы все детали были приняты во внимание.

Точные параметры прокачивания можно рассчитать с помощью более сложных формул, но основным фактором для конструктора шнеков должно быть понимание параметров полимерного потока.

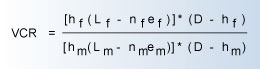

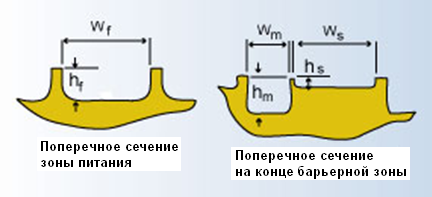

Степень сжатия для барьерных шнеков

Как уже упоминалось ранее, большинство людей понимает термин «степень сжатия» как глубину зоны питания, поделенную на глубину зоны дозирования. Именно это обычно считается «степенью сжатия по глубине», но существует и более точный метод расчета настоящей степени сжатия, который называется «объемной степенью сжатия» и определяется по следующей формуле:

VCR = объемная степень сжатия

hf = глубина зоны питания

hm = глубина зоны дозирования

Lf = шаг зоны питания

Lm = шаг зоны дозирования

nf = число нарезок в зоне питания

nm = число нарезок в зоне дозирования

ef = ширина основной нарезки в зоне питания

em = ширина основной нарезки в зоне дозирования

D = внешний диаметр шнека

Эта формула более сложная, но она дает более точные значения истинной степени сжатия. Эта формула определяет площадь поперечного сечения зоны питания, и сравнивает его с размером поперечного сечения шнека в зоне дозирования шнека.

Это все хорошо при работе со шнеками со стандартным дозированием, но также важно определить настоящую степень сжатия при использовании шнеков барьерного типа. Для того, чтобы определить настоящую степень сжатия шнека барьерного типа, необходимо сравнить площадь поперечного сечения зоны питания с комбинированной площадью поперечного сечения на конце барьерной зоны. Это показано на Рисунке 3.

Рисунок 3.

Объемную степень сжатия барьерного шнека можно математически выразить следующим образом:

VCR = объемная степень сжатия

Wf = ширина канала в зоне питания

hf = глубина канала в зоне питания

Wm = ширина канала плавления в конце барьерной зоны

hf = глубина канала плавления в конце барьерной зоны

Ws = ширина канала твердого материала конце барьерной зоны

hs = глубина канала твердого материала в конце барьерной зоны

Данный метод сравнения одной зоны с другой даст более точное сопоставление.

Следует отметить, что в зависимости от того, кто является проектировщиком шнека, скорость прохождения материала в шнеке может определяться мощностью барьерной зоны или мощностью прокачивания зоны дозирования. Это всецело зависит от замысла проектировщика относительно эксплуатационных характеристик шнека.

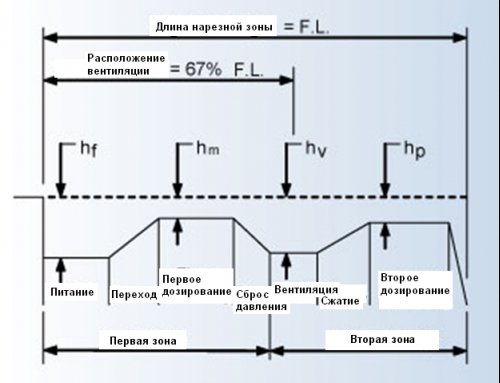

Двухзонные шнеки

Двухзонные шнеки, в сущности, представляют собой два одношнековых устройства, которые размещены вслед друг за другом для выполнения двух различных функций. На Рисунке 4 показана типичная номенклатура, используемая на двухзонных шнеках.

Рисунок 4.

Основной целью вентиляции экструдеров является стремление удалить летучие вещества, такие как влага или газы. На сегодняшний день большинство двухзонных экструдеров, которые предназначены для удаления летучих компонентов, имеет отношение длины и диаметра, как минимум, 30:1 или 32:1. В каучуковой промышленности, при литьевом формовании, а также на заре становления экструзионной отрасли использовались, и все еще используются, шнеки с меньшим отношением длины и диаметра; но для использования современных технологий экструзии нужны более длинные шнеки.

Обычно скорость прохождения материала для экструдера с вентиляцией составляет две трети от скорости прохождения для аналогичного невентилируемого экструдера, поскольку для вентилируемого экструдера необходимо производить 100% расплав к моменту, когда смола достигает вентилируемой зоны шнека.

Если смола не будет полностью расплавлена в вентилируемой зоне двухзонного шнека, создастся вероятность того, что влага или газы могут быть захвачены внутрь не расплавившихся гранул, и, соответственно они не смогут быть удалены в вентиляционное отверстие цилиндра.

Существуют случаи, когда необходимо осуществить большой объем вывода летучих веществ, и необходимо установить второй вентиляционный клапан на стенку цилиндра. В этой связи необходимо будет использовать трехзонный шнек. Такие типы экструдеров обычно имеют отношение длины и диаметра 36:1 или более.

Как уже отмечалось ранее, двухзонный шнек представляет собой просто тандемное соединение двух однозонных шнеков, и степень сжатия для первой зоны определяется так же, как и для однозонного шнека. Следует отметить, что в некоторых случаях в первой зоне двухзонного шнека можно использовать барьерные зоны.

Основным отличием при проектировании первой зоны двухзонного шнека является то, что зону дозирования не надо проектировать так, чтобы она могла выдерживать любой вид обратного давления. Поскольку нет головки или же ограничений от дальнейших операций ниже по технологической цепочке, зона дозирования первой зоны предназначена только для завершения процесса плавления и прокачивания смолы в зону для вентилирования с нулевым или отрицательным давлением.

При использовании некоторых конструкций с вентиляцией при обработке смол с высокой вязкостью необходимо устанавливать вакуумные насосы на отверстие вентиляции цилиндра для того, чтобы облегчить удаление летучих веществ из смолы.

Основной задачей, которую выполняет вторая зона, является предоставление пространства для удаления летучих компонентов с последующей прокачкой смолы через головку.

Ранее этот параметр называли "насосным отношением", и обычно использовался коэффициент 1.5:1 - 1.6:1.

Пример 4: Насосное отношение = Hf/Hm = 1.6:1 Ур. 9

Этот метод обычно применяется в тех случаях, когда обрабатываются смолы с очень высокой вязкостью.

Более удобным способом проектирования глубины зоны дозирования второй зоны является расчет чистого потока второй зоны в зависимости от чистого потока первой зоны с использованием уравнений «Давления главного потока» для получения лучших результатов. Зона дозирования или зона прокачивания второй зоны должна быть сконструирована так, чтобы ее прокачивание превышало показатели зоны дозирования первой зоны, по крайне мере, на 25% для того, чтобы не допускать затопления зоны вентиляции, при котором смола выкачивается из вентиляционного отверстия.

Второй метод будет удобен для предотвращения затопления вентиляционного отверстия при использовании смолы с хорошей реологией в уравнении «Давления главного потока».

И, наконец, чтобы определить глубину вентиляционной зоны, обычно будет достаточно простого отношения 2:1 к 2.5:1 со второй зоной дозирования для того, чтобы удержать смолу от выхода из вентиляционного отверстия цилиндра.

При написании данной статьи мы не ставили себе задачи сделать революционные открытия, а просто хотели объяснить некоторые мыслительные процессы, используемые проектировщиками шнеков при определении того подхода, который они применяют при выборе конструкции шнека.

Как всегда чрезвычайно важно, чтобы заказчик снабдил проектировщика шнека исчерпывающей информацией об оборудовании, данными о реологии смолы и технологическими данными при имеющемся шнеке.

И, наконец, основная задача данной публикации - оказание помощи аудитории в деле приобретения больших знаний о механизмах функционирования каждой из зон шнека. При лучшем понимании того, как функционирует каждая их зон шнека, инженер-технолог сможет проще определять проблемы в технологии или совершенствовать имеющуюся конструкцию шнека.

При подготовке статьи использованы материалы с www.specialchem4polymers.com

Академия Конъюнктуры Промышленных Рынков оказывает три вида услуг, связанных с анализом рынков, технологий и проектов в промышленных отраслях - проведение маркетинговых исследований, разработка ТЭО и бизнес-планов инвестиционных проектов.

• Маркетинговые исследования

• Технико-экономическое обоснование

• Бизнес-планирование

Автор:

Любовь Олиферова,

Академия Конъюнктуры Промышленных Рынков

Тел.: (495) 918-13-12, (495) 911-58-70

E-mail: mail@akpr.ru

WWW: www.akpr.ru