ТЕХНОЛОГИИ ФИКСАЦИИ: обзор достижений

Корпорация Inter-Mold, разрабатывающая собственные технологии, вывела на рынок технологию Inter-Mold Hook (IMH), в которой систему крепления в виде липучки (тип Velcro) можно отлить прямо в пластиковых деталях при помощи стандартного одноразового процесса литья под давлением…

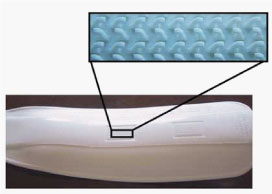

Корпорация Inter-Mold, разрабатывающая собственные технологии, вывела на рынок технологию Inter-Mold Hook (IMH), в которой систему крепления в виде липучки (тип Velcro) можно отлить прямо в пластиковых деталях при помощи стандартного одноразового процесса литья под давлением.

Технология Inter-Mold Hook.

В настоящий момент компания проходит процедуру лицензирования запатентованной технологии внедренного инструментария. Это технологию можно использовать в любых изделиях из пластмассы, в которых раньше применялась внешняя система в виде липучки для временного закрепления. С ее помощью также можно делать вставки. Процесс совместим с большим количеством термопластмасс, полученных литьем под давлением. Было протестировано более 40 полимеров, включая полипропилен, полиэтилен, нейлон, ацеталь, акрилонитрилбутадиенстирол и термопластичные уретаны (TPU). Для соответствия требованиям по прочности на натяжение-разрыв можно использовать различные типы зацепов. Технология легко внедряется и не требует перемещения деталей в пресс-форме для заливки под давлением.

Ожидается использование технологии в автомобилестроении, авиации, здравоохранении, потребительских и спортивных товарах. Nypro Inc. и Inter-Mold Corporation сформировали глобальный альянс, который позволил проектировщикам Nypro и заказчикам разработать для своих изделий новые инновационные системы закрепления. Благодаря технологии IMH исчезли затраты на материал и рабочую силу в области присоединения закрепляющего материала к пластмассе. К другим свойствам технологии относятся водонепроницаемость, химическая инертность, а также повышение надежности и эстетической привлекательности системы закрепления. Технология внедренного инструментария, позволяющая проводить одноразовый процесс литья закрепляющих застежек под давлением непосредственно внутрь пластмассовых деталей, защищена рядом действующих во всем мире патентов, включая патент США 5,368,549; патент США RE 37,338; и патент США 5,656,226. Также были получены патенты в других странах. Возможна разработка новых изделий, использующих технологию IMH, а существующие инструменты можно модифицировать под эту технологию за короткое время.

Компания Kubota Research Associates

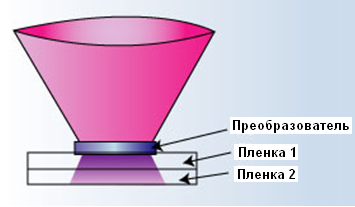

Kubota Research Associates (KRA) представила передовую методику инфракрасной сварки акустическим методом (TTIR) для чувствительных пластмассовых деталей. С помощью продольных волн можно сваривать беспрецедентное количество термопластов, включая те, которые сложно сваривать другими методами.

Помимо полистирола, полиэтилена, полипропилена и других полиолефинов, в «перечень поддающихся сварке» входит большинство фторосодержащих полимеров и поликетонов (полиэфирэфиркетон) полиэтиленимин, полиимид, полиэтилен сверхвысокой молекулярной массы, полихлоропен, нейлон, ацеталь, поливинилхлорид, термопластический олефин, и другие термопластичные эластомеры. Новое оборудование инфракрасной сварки, использующее продольные волны генерирует полихроматическую (с различной длиной волны) инфракрасную энергию, в противоположность монохроматической (с одинаковой длиной волны) инфракрасной энергии, используемой в лазерной сварке. Запатентованный процесс, который точно фокусирует тепло под поверхностью – на определенной глубине сварочной зоны – сохраняя при этом поверхность холодной, позволяет разработчикам изделия проектировать более прочные и легкие компоненты с привлекательным внешним видом. Это открывает новые возможности при соединении прозрачных, опаковых и цветных деталей и пленок.

Аналогично лазерной сварке продольные волны фокусируют инфракрасную энергию в зоне между ИК-прозрачными и ИК-абсорбирующими деталями, инициируя расплавление на поверхности, которое параллельно с давлением создает связь, считающуюся более точным, универсальным и дешевым способом в сравнении с ИК-лазерами.

Сварка с использованием продольных волн.

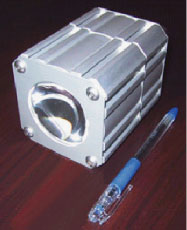

Считается, что технология компании KRA, при ее использовании с преобразователями сопряженной длины волны, направляет ИК-энергию так точно, что полимеры более высоких температур, например фторосодержащие полимеры и полиэфирэфиркетон впервые стали поддаваться TTIR сварке. В систему продольной волны входит ИК-лампа (галоген, ксенон или металлогалоген), запатентованное устройство оптической фокусировки и запатентованные преобразователи длины волны.

Model 300 P-Wave welding system.

Запатентованная оптическая система фокусирует ИК-луч таким образом, чтобы он проникал в пластмассовую деталь глубже, чем лазерная энергия, при этом минимизируется ущерб, нанесенный поверхности. Преобразователи длины волны от компании KRA усиливают поглощение ИК-энергии в достаточной степени, чтобы можно было подвергать сварке большее количество материалов, чем это возможно при использовании других методов. Стоимость основного механизма продольной волны, состоящего из компактной сваривающей головки весом менее 4 фунтов и системы подачи энергии, составляет $20,000, где-то между половиной и одной третью цены ИК-лазера. Затраты на техническое обслуживание системы невелики; помимо этого, она хорошо интегрируется в автоматические производственные линии.

Продольные волны также можно использовать в механизмах сварки и резки (reverse-weld), используя запатентованные разъемные запоры, которые представлены моделями в виде заклепок, плат, пластин и зажимов. Эти запоры подходят к сборкам, предназначенным для повторного заполнения, например чернильных картриджей для принтеров, ремонта или повторного использования, например электрических приборов или компонентов автомобилей. В соответствии с проектом, в этих запорах предусмотрена ИК-прозрачная верхняя часть и ИК-абсорбирующая нижняя часть, что позволяет сварщику скрепить компоненты; кроме того, становится возможным разделение этих компонентов впоследствии. Одной из экспериментальных областей применения этих устройств является двухкомпонентная дверная панель в транспортном средстве, где разъемные запоры значительно облегчают ремонт двери.

Компания Icotec AG

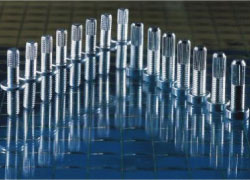

Компания Icotec AG разработала нестандартный процесс формования под давлением, при котором термопластичные композиты, обработанные до окончательной формы, повышают свою прочность на единицу веса до уровня, сравнимого с обработанной сталью, алюминием и титаном. Литье композита под давлением с дополнительным впрыском (CFM), инновационный процесс производства бесконечных волоконных армирующих компонентов поднимается на 62% за счет объема углеродного волокна, содержащегося в термопласте. Таким образом производятся высокопрочные износостойкие шурупы, болты, вставки, штифты, анкерные гайки и другие крепежные элементы.

Высокопрочные крепежные элементы, изготовленные методом CFM

Предпочтительным матричным полимером является полиэфирэфиркетон производства Victrex PLC. Композиты, используемые в процессе CFM, обеспечивают сверхвысокую удельную прочность, которая превосходит прочность конкурирующих металлов. Показатель прочности достигает уровня 600 МПа/г/см3 в сравнении с ˜50 МПа/г/см3 у алюминия и ˜300 МПа/г/см3 у титана. Абсолютные показатели прочности также впечатляют – прочность на изгиб приблизительно в семь раз превышает аналогичный показатель для алюминия и на 30% - стеклонейлона 6 или полиэфирэфиркетона.

Традиционные методики обработки термопластмасс не позволяют внедрять очень большое количество волокон. К тому же, невозможно обработать длинные или бесконечные волокна, не повредив их. Поэтому крепежные элементы, предназначенные для высоких механических нагрузок, производят из заготовок. При использовании этого процесса невозможно обеспечить оптимальную ориентацию волокон в соответствующей зоне. В противоположность этому процесс CFM производит крепежные элементы, способные выдерживать перемещение под высокой нагрузкой, не нанося ущерб волокнам.

Процесс CFM начинается с производства волоконного прута из полиэфирэфиркетона/углерода, которые в компании Icotec разрезаются на заготовки, точно соответствующие по размерам готовой детали. Затем робот переносит заготовки в подготовленную камеру предварительного нагрева, а после нее – в полость пресс-формы, где при точно рассчитанной скорости, температуре и давлении им придается форма детали с предустановленной ориентации волокна для усиления прочности детали. В производстве шурупов с помощью этой методики создают спирально армированные нити, ориентированные таким образом, чтобы усиливать сопротивление нити на скручивание. Это позволяет шурупам выдерживать истирание при введении шурупа в просверленный канал. Переходная зона ориентации волокон переносит силы, воздействующие на нити, в сердцевину. Ориентация в однонаправленной сердцевине шурупа увеличивает общую прочность шурупа, позволяя выдерживать высокие механические нагрузки без разрыва нити.

Процесс CFM создает осевую ориентацию углеродного волокна в сердцевине и радиальную ориентацию в нитях.

Армированные детали из стекловолокна можно использовать даже для прокладывания нитей в тонколистовом алюминии. Компания Icotec работает над расширением возможностей процесса CFM и использованием в нем других полимеров, например нейлона 6 и PBT (полибутилентерефталата). Процесс также позволяет применять не только углеродные волокна, но и другие их разновидности, в особенности керамические, стеклянные и танталовые.

Arnold Umformtechnik

В компании Arnold Umformtechnik был разработан уникальный закрепляющий элемент, с помощью которого можно создать разъемное соединение, неподвижное соединение или их сочетание.

ATP Arnold TriPress.

Обычно в разъемных соединениях должны быть детали с резьбой, например шурупы, болты и гайки, а неподвижные соединения создаются сваркой, склеиванием, скреплением или заклепыванием. ATP Arnold TriPress представляет собой универсальный заклепочный болт с телом в форме треугольника. В зависимости от нагрузки соединения в теле можно сделать продольную насечку, поперечные борозды или совместить оба варианта.

Есть два способа превратить неподвижное соединение в разъемное – центральный выступ или тело с резьбовым соединением. Оба варианта позволяют пользователю после стандартного заклепывания штифта присоединить другие компоненты с помощью гайки. Крепежный элемент можно применять для соединения пластмассовых деталей и алюминиевых секций. На заклепывание этого простого и надежного крепежного элемента необходимо затратить в десять раз меньше времени в сравнении с обычными винтовыми соединениями.

При подготовке статьи использованы материалы http://www.omnexus.com

Академия Конъюнктуры Промышленных Рынков оказывает три вида услуг, связанных с анализом рынков, технологий и проектов в промышленных отраслях - проведение маркетинговых исследований, разработка ТЭО и бизнес-планов инвестиционных проектов.

• Маркетинговые исследования

• Технико-экономическое обоснование

• Бизнес-планирование

Любовь Олиферова,

Академия Конъюнктуры Промышленных Рынков

Тел.: (495) 918-13-12, (495) 911-58-70

E-mail: mail@akpr.ru

WWW: www.akpr.ru