Как избежать темных полос при термоформовке?

Черные или серые полосы на формованных изделиях являются следствием деградации материала на грани разложения вследствие целого ряда факторов, среди которых одним из основных является чрезмерное нагревание изделия в присутствии кислорода (пригорание).

В зависимости от степени деградации и окисления материала этот дефект может приобретать оттенки от желто-охрового до коричневого или даже черного. Такой испорченный материал смешивается с остальной частью расплава и загрязняет его. Если деградация затрагивает лишь малую часть расплава, то следы ее будут распределяться вдоль линии потока, образуя характерные поверхностные полосы; если же деградация коснется большей части материала, то весь материал чернеет. Каждый материал обладает собственным порогом тепловой стабильности, выражаемой такими параметрами как температура и время, которые не должны превышаться. Производители сырья разработали стабилизаторы и антиоксиданты, способные сохранить исходные тепловые характеристики полимеров и в технологических условиях, не являющихся идеальными для данных материалов.

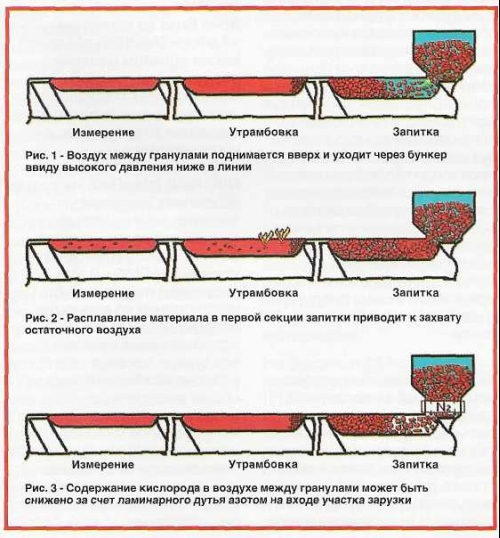

Приведенный случай является примером окисления. Гранулы материала, загружаемые в бункер и затем подаваемые в пластификационный цилиндр, увлекают за собой воздух, остающийся между частицами (Рис. 1), которые обычно отводится на фазе компрессии и выбрасывается наружу через горловину бункера.

На фазе запитки гранулы трамбуются и подаются вперед шнеком', за счет чего температура материала повышается, ибо речь идет об адиабатическом процессе. Дополнительное тепло, поступающее от наружных электрических компонентов, еще более способствует расплавлению гранул, попадающих внутрь машины. Воздух, удерживаемый гранулами, испытывает перепад давлений, направленный в противоположную относительно движения линии сторону, в результате чего такой воздух естественно поднимается вверх и выходит через бункер.

Однако, может произойти и так, что вследствие аномальных технологических условий, материал расплавляется на исходном участке сразу после попадания в шнек, что приводит к тому, что воздух, захваченный не полностью утрамбованными гранулами, не успевает выйти через горловину бункера (Рис. 2). В результате в зоне компрессии и даже на конечном участке шнека, где давление в нормальном состоянии достигает таких величин, как 1000 бар, кислород, содержащийся в захваченном воздухе, под воздействием высоких температур вызывает полное окисление материала, вступающего с ним в контакт. И чем больше объем такого захваченного гранулами воздуха, тем больше будет степень деградации материала.

Термоокислительная деградация материала может иметь также место в случае совокупного действия таких факторов, как высокая температура расплава и продленное время пребывания материала внутри цилиндра. Такие условия возникают в случае несовпадения пластификационной способности шнека и веса формуемого изделия(с учетом тепловой стабильности полимера). Высокие обороты вращения шнека приводят к возникновению излишне высоких сил сдвига на стенках цилиндра и, следовательно, к перегреву; высокая скорость литья тонкостенных деталей или точки литья малого сечения приводят к высоким коэффициентам трения и деградации материала. Вот почему так важно контролировать температуру в каждой точке потока расплава, следя за тем, чтобы не превысить уровень, приводящий к деградации (в присутствии кислорода), а также принимая во внимание время пребывания материала при данной температуре с тем, чтобы не достичь точки самовозгорания в присутствии кислорода. Одним из решений этой проблемы является снижение температуры в первой зоне с тем, чтобы материал расплавлялся лишь после того, как он полностью утрамбован, т.е. фактически после преодоления середины зоны запитки, когда давление массы расплава становится достаточно высоким с тем, чтобы воздух был вытолкнут через гранулы и вышел через горловину бункера. Другим возможным решением является увеличение уровня противодавления, подбирая его профиль в соответствии с природой обрабатываемого материала. Таким образом, достигается более высокая степень утрамбовки гранул на начальном этапе расплавления, что облегчает эвакуацию захваченных гранулами воздушных пузырей.

Третьим выходом из положения является снижение содержания кислорода в воздухе, захваченном гранулами до 0,5% за счет использования диффузора, создающего ламинарный поток азота вблизи загрузочной горловины бункера (Рис. 3); поток азота, замещающегося воздух, также обеспечивает пониженное содержание в таком воздухе влаги.