ТЕРМОПЛАСТИЧНЫЕ КОМПОЗИТЫ ДЛЯ КУЗОВА АВТОМОБИЛЯ

В настоящее время существует три тенденции, обусловливающие необходимость термопластического решения для горизонтальных панелей кузова…

В настоящее время существует три тенденции, обусловливающие необходимость термопластического решения для горизонтальных панелей кузова (капоты, крыши, крышки багажника):

• Дифференциация транспортных средств, которая снижает среднегодовое производство на каждую заводскую марку;

• Более высокие топливные затраты требуют использования материалов с меньшей массой;

• Правила пешеходной безопасности, введенные в действие в Европе и Японии.

Рыночная конкуренция, глобализация, новые участники рынка и постоянно возрастающие потребности потребителей продолжают вынуждать производителей автомобилей к дифференциации и сегментации их портфелей. На протяжении последних двадцати лет наблюдалось постоянное снижение среднегодового объема производства для каждой заводской марки. Наряду с этим, те же действующие на рынке силы сокращают сроки существования моделей.

Сочетание меньшего объема годового производства и более коротких сроков эксплуатации оказывает существенное влияние на внешний вид современных автомобилей. Горизонтальные панели кузова являются самыми крупными деталями внешней оснастки с самым дорогим инструментарием для штамповки металла (исходный материал, который использовался для их изготовления). Когда годовое производство падает ниже 50,000 единиц, затраты на подвергающийся амортизации набор инструментов ценой в несколько миллионов долларов, который необходим для производство небольшого количества деталей, становятся слишком высокими для использования штамповки металла.

При таком сценарии термопласт с типичными затратами на инструменты, значительно более низкими, чем при штамповании из металла, представляется разумным решением с экономической точки зрения, даже если термопласт и является более дорогим сырьевым материалом по сравнению со сталью.

При ожидаемом повышении цен на нефть важность уменьшения массы транспортного средства в настоящее время значительно возрастает по сравнению с ситуацией пяти-, шестилетней давности. Задача уменьшения общей массы автомобиля также стала более сложной из-за того, что производители добавляют тяжелые передачи с гибридными приводами и большее количество электронных компонентов на свои транспортные средства для получения тех эксплуатационных характеристик и устройств, которые необходимы потребителям.

На протяжении последнего десятилетия термопластические материалы превратились в надежный и эффективный инструмент уменьшения массы, который обеспечивает уменьшение массы в диапазоне от 30% до 50%, по сравнению с массой тех же деталей, изготовленных из стали.

И, наконец, после того, как десятилетиями законодатели занимались повышением безопасности пассажиров и водителей транспортных средств, они сосредоточили свои усилия на безопасности пешеходов в Европе и Японии. Поскольку безопасность пешеходов не приносит такой непосредственной выгоды покупателям транспортных средств, как безопасность пассажиров и водителя, она обеспечивается законодательно. Основной целью такого законодательства является снижение тяжести телесных повреждений при столкновениях при скорости до 40 км/ч, типичной для областей, где в движении участвуют и автомобили, и пешеходы. Законодательные акты по пешеходной безопасности уже оказывают серьезное воздействие на инжиниринг капота (в том, что касается затрат и конструкции). Это еще одна область, в которой термопластические материалы могут стать хорошим решением.

Высокоэффективный термопластический композит (HPPC)

Специально с учетом этих трех перечисленных тенденций, GE Plastics and Azdel Inc. (совместное предприятие GE Plastics и PPG Industries) занимались разработкой термопластического композита со стекловолокном для производства горизонтальных панелей кузова, который называется HPPC.

Технология HPPC основаны на различных смолах GE Plastics, которые позволяют осуществлять окрашивание с использованием как онлайновых, так и не поточных технологий для тех применений, которые в настоящее время изготавливаются из листовой стали, алюминия и SMC. Основной целью является создание легкой, но жесткой конструкции с использованием более высокой ударопрочности этих полимеров для отличного управления энергозатратами. При коэффициенте теплового расширения <2 x 10-5 мм/мм/°C, эти материалы в том, что касается термической стабильности, занимают промежуточное положение между алюминием и сталью. Модуль упругости составляет более 15,000 МПа.

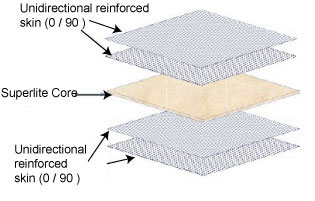

HPPC представляет собой термопластический организованный слоями композит, в котором сочетается ядерный слой из стекловолокна и поверхностный слой из армированного термопласта. Такая концепция (см. рисунок 1) позволяет существенно сократить массу по сравнению с изделиями из стали и, в отличие от случаев с использованием SMC, детали можно формовать без последующих усадки и коробления при прекрасном качестве поверхности и при исключении необходимости последующей обработки.

Рисунок 1: Структура НPPC

Предлагаемыми целевыми свойствами для технологии HPPC являются следующие:

• Жесткость деталей, аналогичная жесткости стальных деталей;

• Масса, аналогичная массе деталей из алюминия;

• CTE, равный коэффициенту теплового расширения алюминия;

• Общая стоимость деталей, сопоставимая с существующими решениями;

• Низкая стоимость инструментария;

• Поверхность класса A без последующей обработки;

• Энергопоглощение HPPC для обеспечения безопасности пешеходов (капоты);

• Возможность окрашивания на поточной линии и вне нее.

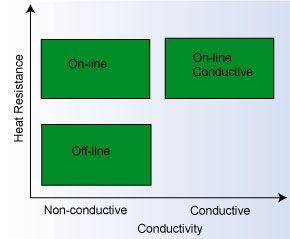

HPPC будут представлять собой семейство продуктов, использующих преимущества различных смол GE Plastics и гибкости многослойной конструкции из HPPC. Как показано на рисунке 2, первые три продукта, которые планируется запустить в промышленное производство, являются: непроводящим HPPC с автономным окрашиванием (на основе технологии со смесью смол PPO/PP Noryl PPX*), непроводящим HPPC с онлайновым окрашиванием (на основе технологии со смесью смол PC/Polyester Xenoy*), и проводящим HPPC с онлайновой окраской (также на основе технологии со смесью смолы PC/Polyester Xenoy*).

Предполагается, что автономно окрашиваемые HPPC будут созданы для производства экспериментальных образцов в четвертом квартале 2006 г., в то время как создание непроводящих HPPC с онлайновым окрашиванием планируется на третий квартал 2007 г., а создание проводящих HPPC с онлайновым окрашиванием планируется для изготовления экспериментальных образцов к четвертому кварталу 2007 г.

Рисунок 2: Первоначальное семейство продуктов из HPPC

Способность HPPC подвергаться онлайновому окрашиванию

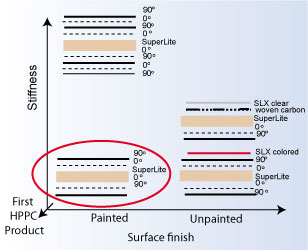

Гибкость конструкции позволяет осуществлять дифференциацию в системах ядерной смолы, системе смолы поверхностного слоя и конструкции слоев в рамках семейства продуктов HPPC. После осуществления начальных разработок появилась возможность расширить диапазон для включения вариантов с повышенной жесткостью или с предварительно отполированными поверхностями. Добавление большего количества однонаправленных армированных поверхностных слоев повысит жесткость всей системы; появилась также возможность создания неокрашенных решений с помощью использования пленок Lexan SLX* (окрашенных или прозрачных с тканым углеволоконным слоем). На рисунке 3 показаны некоторые возможности в этой области.

Испытания совместимости систем смол HPPC с химическими веществами, используемымиr при нанесении е-покрытия, были проведены в ходе второго этапа для валидации онлайнового окрашивания HPPC. Результаты начальных испытаний устойчивости к химическим воздействиям представляются положительными.

Рисунок 3: Будущие возможности HPPC

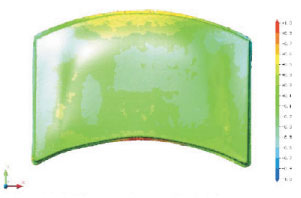

Рисунок 4: Сопоставление размеров до и после 60-минутного цикла при 210° C

Поверхность класса A и продолжительность цикла

Для того, чтобы HPPC смогли стать конкурентоспособным продуктом для производства для горизонтальных панелей кузова, он должен продемонстрировать свою способность создавать поверхностное покрытие класса А. Кроме того, для того, чтобы HPPC смог стать экономически привлекательным для годового объема производства до 50,000 единиц, продолжительность цикла для детали с размерами, соответствующими размерам поверхностного слоя капота, должна быть около 2 минут. Одним из методов для достижения этого, который использовали в компании GE Plastics and Azdel, была технология переработки на основе Индуктивного нагрева в форме.

31 марта 2006 г. Azdel получила полную лицензию на использование Каркасной системы (торговая марка RocTool) для транспортных средств с покрытием класса A, изготавливаемых с использованием термопластических материалов при применении технологий термокомпрессии и термоформования. Срок действия этой полной лицензии равен сроку действия патентов. Azdel обладает правом предоставления этой технологии другим производителям для изготовления ими формовок для последующей сборки или готовых деталей.

Azdel и GE Plastics работали с RocTool и своей новой технологией формования каркасной системы на протяжении примерно двух лет. На протяжении данного периода начальной разработки компании совместно спроектировали и ввели в эксплуатацию три инструмента для изготовления панелей внешней оснастки кузова с диапазоном размеров от инструмента для изготовления капотов автомобилей с масштабом 1:4 до инструмента для изготовления капота автомобиля в натуральную величину. На рисунке 5 показана деталь, сформованная в масштабе 1:4 , на рисунке 6 показан полноразмерный экспериментальный капот.

Рисунок 5: Капот 1:4

Рисунок 6: Экспериментальный капот в натуральную величину

Каркасная система использует электрическую индукцию для нагревания поверхности инструмента. Используется специальная конструкция инструмента для уменьшения термической массы нагреваемой части инструмента, поэтому можно добиться получения скоростных циклов для нагревания и охлаждения инструмента.

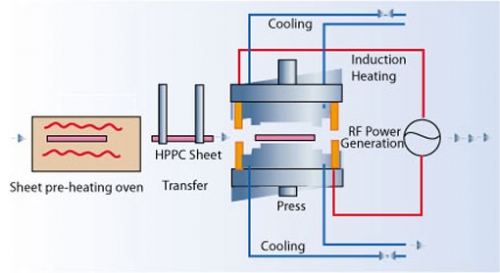

Целью экспериментальной деятельности являлось уменьшение продолжительности цикла, которая необходима для производства панели кузова из термопластического композита класса А, примерно в 30 раз. Хотя эта цель пока еще не до конца достигнута, очевидно, что получение такого результата уже не за горами. Помимо использования Каркасной системы, GE Plastics создала сочетание устройств для реализации своей собственной технологии переработки с тем, чтобы приспособить технологию для изготовления крупных панелей кузова автомобиля с высокоскоростными циклами. Это сочетание получило название Индукционного формования. На рисунке 7 дана общая схема реализации данной технологии.

Рисунок 7: Общая схема технологии индукционного формования

Решающее значение для получения покрытия класса A имеет, наряду с технологией переработки, однонаправленный армированный поверхностный слой, используемый в конструкции HPPC. На протяжении второй половины 2005 г. и первого квартала 2006 г. проводилось углубленное сопоставление некоторых имеющихся технологий получения поверхностного покрытия с использованием имеющихся данных. Анализировалось несколько технологий, включая однонаправленные нити, жгуты тканых волокон, а также тканые переплетения волокон, в сочетании с технологиями изготовления на основе использования растворителя, суспензии, порошка, расплава, смешанных волокон и создания многоуровневых пленок. Было установлено, что наилучший результат можно получить при использовании однонаправленных нитей, которые обеспечивают надлежащее соотношение между механическими эксплуатационными характеристиками, эстетическими параметрами и затратами.

Удар в область головы пешехода

Для того, чтобы оценить эксплуатационные характеристики капота из HPPC, в Технической статье (продолжение страницы 5, рассмотрение законодательных актов о мерах по защите пешеходов) производилась оценка непроводящих HPPC с онлайновым окрашиванием с использованием испытаний для столкновений на большой скорости; было создано множество собственных решений конструкции внутренней структуры капота; эти решения в настоящее время оцениваются СAE с точки зрения эксплуатационных параметров для защиты пешеходов от удара в область головы. После того, как будет выбрана внутренняя конструкция, будет создан полноразмерный базовый (внутренний и внешний) капот, который будет испытан на производстве GE Plastics в Мока, Япония. Ожидается, что проверка эксплуатационных параметров для защиты пешеходов от удара в голову, будут закончены к концу 2006 г.

Высокоскоростная характеристика материала дала очень многообещающие результаты, такие как:

• Предел прочности на разрыв не изменяется существенно с изменением температуры;

• Повторяемые параметры ударопрочности;

• Параметры энергопоглощения с необходимыми параметрами жесткости и деформации,

а также

• Высокоскоростное испытание прочности на разрыв показало, что модуль остается тем же при различных нагрузках. Скорость относительной деформации материала показывает, что он не чувствителен к скорости нагрузки.

«Зеленый» полиэфир PBT

Стремясь существенно уменьшить выбросы газов, способствующих созданию парникового эффекта, во время производства пластмассовых смол, компания GE Plastics разработала свою собственную химическую технологию по переработке отходов из бутылок из PET в чистую смолу полиэфирного PBT . Можно будет использовать эту смолу PBT при производстве смеси Xenoy*, которая применяется при изготовлении вариантов HPPC с онлайновым окрашиванием. Это предоставит производителям автомобилей возможность изготавливать крупные панели кузова с существенным содержанием продукта, утилизированного после истечения срока эксплуатации.

Заключение / Продолжение работы

В области описанных разработок работа продолжается в нескольких направлениях, включающих: оптимизацию непроводящих HPPC с онлайновым окрашиванием; наращивание проводимости; разработка HPPC с автономным окрашиванием; оптимизация Индукционного формования для получения поверхности лучшего качества и уменьшения продолжительности цикла; оптимизация поверхностного слоя для получения лучшего качества поверхности; разработка конструкции деталей, моделирование и создание экспериментальных моделей для получения характеристик, необходимых для защиты пешеходов от удара в голову.

Полученные на сегодняшний день первоначальные данные показывают, что HPPC могут стать очень конкурентоспособным и привлекательным решением для внедрения использования термопластов при производстве горизонтальных панелей кузова автомобиля.