Порошковые покрытия: новые технологии (Часть 2)

Акриловые и полиэфирные порошки составляются для использования с особыми технологиями сшивания, в том числе материалами на основе эпоксидной смолы, изоцианата и ангидрида.

Системы теплового отверждения

Системы теплового отверждения

Акрил обеспечивает очень высокую устойчивость против атмосферного воздействия и хорошие универсальные свойства. 'Суперстойкие' полиэфирные порошки могут быть очень долговечными, с гарантированным сроком в 20-25 лет, в областях наружного применения. Они широко применяются в архитектуре, обычно основаны на изофталевой кислоте и могут быть созданы для отверждения изоцианатами, триглицидилизоциануратом (TGIC) или отвердителем Primid.

Другие полиэфиры обладают хорошими свойствами устойчивости против атмосферных явлений, но могут немного уступать акрилам. Популярный сшиватель TGIC (трехфункциональный эпоксидный сшиватель) был практически вытеснен не содержащими TGIC глицидиловыми эфирами, а также -гидроксиалкиламидом (Primid XL-552 и QM 1260), особенно в Европе. Помимо слабой токсичности эти вещества характеризуются низкой температурой отверждения и прекрасной устойчивостью против атмосферных явлений.

Изоцианатные сшиватели должны быть подготовлены в твердой форме. Большинство из них производятся из изофорондиизоцианата при помощи гидрокси-функциональных диолов или триолов, который конвертируют его в твердую форму или способствуют формированию им изоцианурата. Они могут быть заблокированы с целью предотвращения реакции во время экструзии. В таких случаях чаще всего применяется капролактон (благодаря его низкой токсичности и стоимости). Недостаток заключает в том, что блокирующие агенты удаляются при достижении температуре отверждения. Это становится причиной загрязнения.

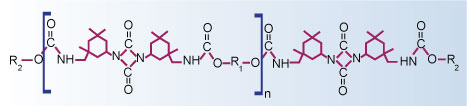

Были разработаны полимерные сшиватели, включающие в себя перемежающиеся уретдионовые структуры и диолы. При температуре выше 160°C уретдионовая структура отделяется, в результате чего полимер разбивается на фрагменты с низким молекулярным весом и функциями изоцианата [см. диаграмму]. Если использовать подходящие катализаторы, то уретдионовые сшиватели могут распадаться и формировать химически активные аллофанатные структуры при температуре ниже 140°C – при этом, на таких температурах возможно появление проблем с розливом.

Пример структуры уретдионового сшивателя, после распада которого создаются полиизоцианаты.

Эпоксидные порошки слабо противостоят атмосферным воздействиям, однако обладают отличными физическими свойствами и устойчивостью против химического воздействия и коррозии. На жаргоне отрасли порошковых покрытий термин "Гибрид" обычно относится к эпоксидным/полиэфирным системам, которые сохраняют многие преимущества эпоксидной смолы и при этом немного превосходят ее в части устойчивости против атмосферных воздействий, стойкости к пожелтению и стоимости.

Полиуретаны обладают хорошими универсальными свойствами, но для них нехарактерна удельная прочность на уровне акриловых, полиэфирных и эпоксидных материалов. В высокотемпературных областях используются различные порошки на основе кремния. Самые лучшие из них выдерживают рабочую температуру более 600°C, благодаря чему они идеально подходят для производства корпусов приборов для барбекю и тому подобного.

Фторированные порошки могут обеспечить удивительную атмосферостойкость – но за свою цену. Помимо хорошо известных термопластичных систем поливинилиденфторида (которые по сути аналогичны системам, используемым в качестве покрытий на основе растворителей), компания Asahi glass разработала смолу для порошкового покрытия на основе своей признанной технологии сополимера фторэтилена/алкилвинилового эфира.

Данный материал с гидроксильными функциями можно сшивать с полиизоцианатами. В отличие от многих других фторированных полимеров, FEVE не обладает очень низким поверхностным натяжением, а его параметры растворимости практически аналогичны подобным показателям полиэфиров. Поэтому вероятность того, что перекрестное загрязнение во время производства будет иметь серьезные последствия, невелика (при этом, перекрестное загрязнение между акриловыми и полиэфирными порошками может стать причиной образования кратеров и других дефектов поверхности).

Неметаллические подложки и связанные с ними проблемы

Использование порошковых покрытий на древесине – признанный и растущий рынок, несмотря на очевидные недостатки подложки: малая проводимость, термочувствительность, наличие влаги и других материалов, способствующих дегазации. Порошок также можно наносить на более теплостойкие пластмассы, такие как нейлон и поликарбонат; соответственно, составные компоненты, которые включают в себя такие пластмассы, можно покрывать порошками, отверждаемыми при низких температурах, и при этом не наносить вред пластмассе.

Перед нанесением порошка на древесину можно распылением наносить проводящий раствор. Однако, сравнительно малую проводимость, которая необходима для электростатического нанесения, часто можно получить на MDF, просто заранее нагрев его с целью перемещения влаги к поверхности непосредственно перед нанесением. Это также помогает ослабить дегазацию после нанесения покрытия, а также улучшить розлив. С другой стороны, проводящие агенты можно внедрять в водное покрытие с праймером/герметиком, которое также способствует ослаблению дегазации.

Порошковые покрытия широко применяются в производстве металлического оборудования домашнего обихода.

Вопрос выбора в этих областях между порошками, отверждаемыми при низкой температуре, и порошками УФ-отверждения не имеет универсального ответа. На практике оказалось так, что многие американские компании, работающие с покрытиями, получили помощь при инвестировании в термические системы от компании Morton, которая разработала оригинальную систему нанесения под названием Lamineer. Она включает в себя автоматическое распыление на металл и MDF порошков различных цветов для воссоздания рисунка древесных волокон и других эффектов. В конечном счете технология оказалась слишком оригинальной и вышла из употребления – но линии покрытий остались, что препятствует распространению в США УФ-отверждаемых покрытий.

Требование по снижению температур отверждения термических порошков наталкивается на природные ограничения. Во время экструзии порошки нагреваются примерно до 100°C и не должны создавать поперечные связи при такой температуре; во-вторых, они не должны слипаться при длительном хранении; в-третьих, они должны осуществлять розлив при температуре на несколько градусов ниже температуры сшивания, чтобы обеспечивать создание ровной пленки. Это означает, что процесс создания состава резко усложняется, если температура отверждения опускается ниже уровня около 140°C. Почти любое порошковое покрытие можно привести к форме, отверждаемой при низкой температуре, что позволяет наносить его на MDF. Тем не менее, создается впечатление, что наиболее эффективными являются акрилы, эпоксидные смолы и полиэфиры.

Компания John Deere, специализирующаяся на поставке машин, наносит порошковые покрытия на свой служебный транспорт.

Недавние разработки повысили эффективность порошков, отверждаемых при низких температурах, до того уровня, при котором полиэфирные порошки обладают атмосферостойкостью, равной полиэфирам, отверждаемым при стандартных температурах. При этом УФ-отверждаемые сорта оказались даже эффективнее во время проведения лабораторных испытаний на атмосферостойкость с использованием приборов QUV. При использовании порошков могут возникнуть сложности с созданием высокоглянцевой отделки на MDF. Легче создать тонкую структуру. Однако, с появлением УФ-отверждаемых порошков и эпоксидных смол, возможно получение гладких глянцевых поверхностей.

Специфика УФ-отверждаемых материалов

УФ-отверждаемые порошки могут стать причиной проблем с отверждением определенных цветов, особенно оттенков желтого, так как пигменты сильно поглощаются в соответствующем УФ диапазоне отверждения. Их серьезное преимущество заключается в том, что время и температуры получения розлива порошка можно изменять независимо от фактических условий отверждения.

Широко распространена практика использования смесей аморфных и кристаллических (или полукристаллических) полимеров дл получения хорошего баланса свойств розлива и отверждения; кристаллические полимеры обеспечивают низкую вязкость расплава, тогда как аморфные сорта снижают устойчивость к слипанию при хранении до приемлемых уровней.

Сильноразветвленные полимеры предлагают нужное соотношение низкой вязкости расплава и молекулярного веса. Были созданы УФ отверждаемые порошки на основе дендримеров, в которых внутренняя часть обладает свойствами аморфного полимера, а внешняя «оболочка» является кристаллической, и соотношение между этими свойствами можно изменять в процессе создания дендримеров. В результате температура стеклования большей частью зависит от внутреннего содержания молекул, а точка плавления – от свойств внешней оболочки. [С концептуальной точки зрения это очень похоже на использование частиц с покрытым оболочкой ядром в водных покрытиях с целью повышения профиля жесткости/коалесценции.]

К широко применяемым составам относятся:

- Полиэфиры с функциями (мет)акрилата;

- Полиуретаны с функциями акрилата в сочетании с (например) ненасыщенными полиэфирами или акрилами с функциями акрилатов;

- Малеиновый/фумаровый полиэфир в сочетании с виниловым эфиром или полиэфиром с функциями аллила.

Важным отличием этих систем от составов термического отверждения является то, что сшивание осуществляется посредством реакции между основными компонентами, а не использованием отдельного сшивателя. Изучалась возможность использования отдельного сшивателя для ускорения отверждения и повышения гибкости при формировании состава. При этом в качестве основного связующего вещества использовался малеиновый/фумаровый полиэфир.

Было обнаружено, что пентаспирогликоль диакрилат (PSGDA) является наиболее эффективных из всех участвующих в испытаниях сшивателей. Оказалось, что PSGDA способен улучшить отверждение стандартной полимерной смеси с малеиновыми/ аллиловыми функциями, или отверждение только компонента с малеиновыми функциями.

Порошки термического отверждения можно наносить на древесные композиты. Но поскольку для УФ-порошков требуются более низкие температуры, то их можно наносить на обычную древесину. Природа древесной подложки приобретает огромное значение – хотя оно не настолько критично, как в случае первоначального нанесения жидкого праймера. Было сообщено об успешных результатах испытаний на фанере из букового дерева и березы, твердом буковом дереве и дубе.