Путь к идеальной процедуре смазки. Часть 1

Вы приобрели всевозможные устройства для анализа смазочных материалов и масел, но ожидаемые результаты не появляются.

Проблема в том, что по вашим надеждам одно действие или сочетание нескольких действий приведет к коренному изменению организации в той части, которая относится к смазке механизмов. Так не получится. Вы просто не сможете коренным образом изменить систему коротким путем.

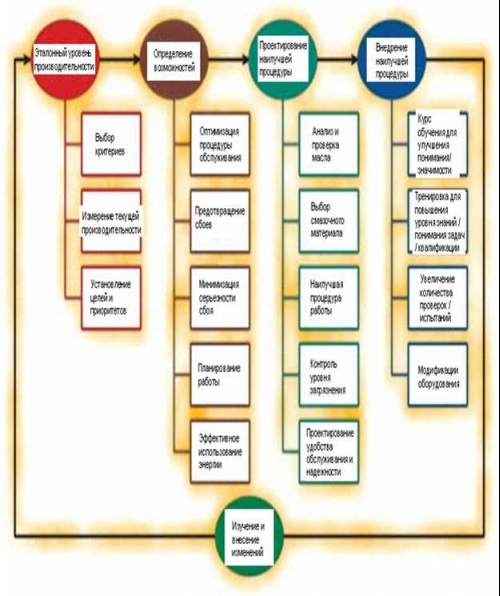

Чтобы довести до совершенства процедуру смазки механизмов, необходимо совершить ряд критически важных действий. Они указаны на Рисунке 1.

Рисунок 1. Путь к идеальной процедуре смазки.

Во-первых, необходимо сравнить производительность с эталоном и определить возможные пути улучшений. После этого разрабатывается и применяется план действий по внесению изменений и преобразованию организации работы; именно это является главной темой данной статьи. После завершения этого этапа следует защитить программу постоянного усовершенствования или обслуживания от торможения, а также определить новые возможности. Большинству предприятий не удается вносить постоянные изменения, так как они стараются осуществить их путем приобретения приспособлений, устройств, синтетических смазочных материалов или иных продуктов, так как считается, что это сразу же принесет отдачу и успех.

Различные приспособления, синтетические или специализированные смазочные материалы могут сыграть важную роль в становлении большой картины, но только в качестве вспомогательных элементов. Главную роль должно играть коренное преобразование. Оно происходит в тех случаях, когда текущий стандартный порядок ведения дел заменяется новым стандартным порядком ведения дел, который считается лучше или эффективнее. Она выражается в революционном, или как минимум динамично-эволюционном изменении образа действий.

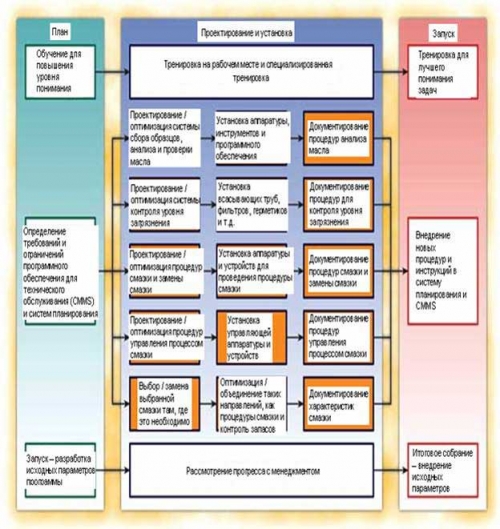

Коренное преобразование невозможно осуществить с помощью отдельного продукта или тренировочного курса, так как люди по своей природе сопротивляются изменениям. Для коренного преобразования требуется четкий и единый план, полное выполнение которого может занять значительный период времени. Изображенная на Рисунке 2 модель потока представляет собой план по преобразованию системы смазки механизмов на заводе или фабрике после завершения эталонного тестирования и установления возможностей усовершенствования. Он включает в себя полностью синхронизированные стадии планирования, проектирования, установки и запуска. В зависимости от объема работ и текущего состояния программы смазки для завершения такого плана может понадобиться 12, 24, 36 месяцев. Давайте более подробно рассмотрим элементы плана.

Рисунок 2. Внедрение идеальной процедуры смазки.

Планирование идеальной процедуры смазки

Первой стадией является процесс планирования. Очевидно, что обучение является критически важным элементом процесса коренного преобразования. Всем заинтересованным сторонам требуется обучение для улучшения понимания, чтобы осознать те изменения, которые будут внесены в последующие 12-36 месяцев, и почему организация движется именно в этом направлении. Объем обучения, необходимый человеку, зависит от того, насколько он будет влиять на эти изменения или наоборот, насколько эти изменения повлияют на этого человека. Помимо общего тренировочного курса было бы уместным проводить общие открытые дискуссии с различными группами и подразделениями, чтобы обсудить их конкретные роли. Обязательным элементом является управление обучением, особенно наблюдение на нижнем и среднем уровнях. Высший менеджмент должен поддерживать программу в финансовом плане. Менеджмент нижнего и среднего уровня неизбежно принимает на себя обязанность по поддержанию прежнего порядка ведения дел, чтобы он продержался достаточно долго и новый порядок мог вступить в силу. Им требуется особая поддержка и поощрение, так как работа у них тяжелая.

В ходе стадии планирования также необходимо произвести оценку установленной в организации системы компьютерного управления процессом обслуживания (CMMS) и других систем поддержки процесса планирования для того, чтобы определить структуру, которую необходимо придать новой программе с точки зрения управления документооборотом и потоком информации. Во время такой оценки следует рассмотреть запланированные исправления, которые следует внести в системы планирования процесса обслуживания и поддержки. Таким образом синхронизируется проект программы для осуществления процедуры смазки. Если пропустить этот этап, то в программе смазки могут появиться неуместные дефекты, которых можно было бы избежать. Например, было бы неправильным прописать процедуры, базирующиеся только на тексте ввиду того, что этого требует нынешняя система, в то время как система CMMS совершенствуется до системы, основанной на Windows, в которой можно использовать вставляемые в документы картинки, схемы и рисунки.

Во время стадии планирования также следует определить исходные параметры программы. Система общей эффективности процесса смазки (OLE), представляет собой сложный исходный параметр, включающий в себя соответствие плану ПО, элементы, загрязняемые смазочным материалом, и пределы невредного для здоровья количества смазочного материала. OLE и входящие в нее исходные параметры обеспечивают прекрасный и полный охват программы завода по смазке механизмов. Она является обязательным для применения минимумом. Возможно, было бы уместным добавить другие исходные параметры в зависимости от обстоятельств.

Проектирование и установка идеальной процедуры смазки

На стадии проектирования и установки, входящей в процесс преобразования, имеются четыре основных направления деятельности: проектирование, установка, документирование, а также обучение и тренировка на рабочем месте. Проектные аспекты являются по существу техническими, для них осуществления требуются люди с особыми навыками и опытом. После этого устраивается общая дискуссия по различным аспектам проектирования идеальной процедуры смазки. Это никоим образом не является исчерпывающим.

Профилактическое обслуживание (ПО) процессов смазки и замены смазки

Часто в системе присутствуют те процессы ПО смазки, которых в ней быть не должно. Но бывают случаи, когда важные процессы ПО смазки отсутствуют в плане. В других случаях необходимо изменить процедуру ПО таким образом, чтобы она отражала новую более совершенную практику, или включить в нее новые технологии, которые повышают продуктивность или эффективность выполнения задачи.

Системы контроля уровня загрязнения

Загрязнение, происходящее самым различным образом, воздействует на скорость износа механизмов и порчи смазочного материала. Контроль загрязнения, возникающего в результате воздействия смазочного материала, представляет собой эффективный механизм, с помощью которого повышается надежность и срок службы механических систем и смазочных материалов. Например, по мере снижения уровня загрязнения воды и частиц, повышается срок службы подшипников и насосов. В отношении этого взаимоотношения проводились значительные исследования. Цель проектирования программы по контролю уровня загрязнения состоит из двух частей: определение оптимизированных целевых направлений и выбор оптимального сочетания используемых в системе методов удаления загрязнения и исключения.

Системы анализа и проверки масла

Программа анализа и проверки масла представляет собой протокол результатов работы контролируемой и управляемой программы смазки. Она гарантирует эффективность мер по контролю уровня загрязнения и управления процедурой смазки. Аналогичным образом анализ масла дает заблаговременное предупреждение, которое позволяет решительно и целенаправленно устранить неблагоприятные условия работы механизма и/или смазочного материала, могущие снизить их надежность. Реестр испытаний по анализу масла, методология сбора образцов, интервал испытаний, сигналы тревоги и лимиты должны сбалансировать эффективность программы и распределение ресурсов.

Системы управления процедурой смазки

Многие трудности со смазкой возникают в результате плохого управления или ведения запасов. Необходимо оптимальное проектирование процедур покупки смазочного материала, хранения и управления. В процесс следует включить методы оптимизации следующих направлений: уровни запасов и оптимальный размер заказа (EOQ), смазочные материалы с метками и штампами даты, получение поставок, хранение нефтепродуктов, управление промежуточным хранением и перемещение контейнеров/аппаратуры, утилизация использованного смазочного материала и другое.

С результатами исследования можно познакомиться в отчете в отчете Академии Конъюнктуры Промышленных Рынков «Рынок масел в России».