Известь для ячеистых бетонов

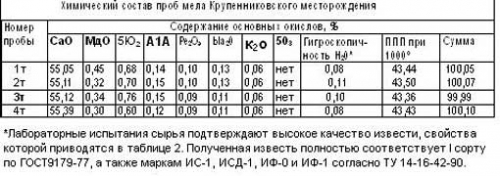

В статье рассказывается о значении извести в составе ячеистого бетона, проблемах производства качественной отечественной извести, приводится химический состав проб мела Крупенниковского месторождения и извести, изготавливаемой на основе этого карбонатного сырья.

Развитие экономики в нашей стране сопровождается увеличением доли капитального и жилищного строительства, что, в свою очередь, требует адекватного роста производства строительных материалов, в частности, стеновых.

Развитие экономики в нашей стране сопровождается увеличением доли капитального и жилищного строительства, что, в свою очередь, требует адекватного роста производства строительных материалов, в частности, стеновых.

Среди стеновых материалов автоклавные по объему выпуска занимают в России третье место после глиняного кирпича и железобетонных изделий. В производстве автоклавных изделий первое место по-прежнему удерживает силикатный кирпич, затем следуют изделия из ячеистого бетона и, наконец, изделия из плотного силикатного бетона. Причем в этом сегменте рынка в последние годы наблюдаются существенные изменения - на фоне исчезающего производства плотного силикатного бетона и медленно развивающегося производства силикатного кирпича происходит бурный рост производства ячеистого бетона. Опережающие темпы роста производства ячеистого бетона обусловлены широкой распространенностью сырья, простотой и надежностью технологии, высокой степенью механизации и сравнительно низкой себестоимостью продукции. В принципе, это производство может базироваться только на двух сырьевых компонентах - кварцевом песке и извести.

До последнего времени отечественная известь не соответствовала требованиям, предъявляемым к ее качеству новейшими строительными технологиями. Речь идет об активности (содержании свободного оксида кальция), постоянстве состава, сроке гидратации, наличии или отсутствии пережога, и пр.

Активность извести должна быть максимальной для всех видов автоклавных изделий, а для ячеистого бетона особенно. Во-первых, увеличивается коэффициент использования сырья, снижается удельный расход топлива на чистый продукт (СаО), снижаются расходы на транспортировку и технологическую переработку этого сырьевого компонента.

Следующим по значимости требованием, предъявляемым к извести, является постоянство его состава, т.к. при изменяющихся качественных показателях невозможен выпуск изделий с постоянными свойствами, крайне затруднительно осуществить механизацию и автоматизацию технологических процессов.

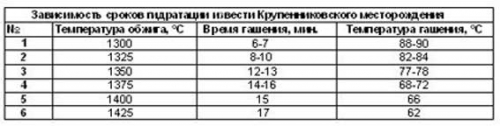

Оптимальные сроки гашения извести для автоклавных материалов, измеренные по методике ГОСТ 9179-77 для технологии силикатного кирпича, ограничиваются 5 мин., в производстве плотного силикатного бетона - от 5 до 10 мин., а для изготовления качественного ячеистого бетона - от 10 до 15 мин.

Проблемы производства ячеистого бетона связаны именно со свойствами отечественной извести. Вводимые мощности вынуждены довольствоваться известью со сроками гашения, в лучшем случае, до 10 мин., а то и меньше. Это негативно сказывается на качестве производимого продукта, ритмике технологического процесса и, следовательно, на его управляемости.

С явлением преждевременного созревания массива производители борются с помощью введения замедляющих добавок, как правило, зарубежного производства, крепко привязывая свое производство к неизбежному импорту.

Кроме того, возвращаясь к вопросу об однородности выпускаемой извести, следует отметить, что большинство существующих известковых производств расположено на месторождениях, запасы качественного сырья (класса «А» по ОСТ 21-27-76) которых по большей части уже выбраны.

Производителям приходится использовать имеющееся в наличии сырье более низкого качества, загрязненное кремнеземом и глинистыми примесями, с повышенным содержанием (более 5%) карбоната магния. Также следует отметить, что печной парк отечественной известковой промышленности сильно изношен. Перечисленные причины не позволяют при существующем уровне промышленности удовлетворить стремительно растущие потребности.

Для кардинального изменения сложившейся ситуации требуется строительство новых производственных мощностей, расположенных в непосредственной близости от месторождений чистых карбонатных пород.

Сегодня уже можно говорить о том, что ситуация меняется к лучшему, поскольку такие производство начинают создаваться. Наиболее известный из таких проектов воплощается в жизнь компанией «Домедко-Хакспи». Завод по производству извести и тонкомолотого мела, оснащенный самым современным оборудованием, строится в Воронежской области. Новое производство базируется на Крупенниковском месторождении, разведанном еще в 50-е годы и до-разведанном в 70-80-е. Запасы мела, подсчитанные по категории С1, составили: балансовые (с влажностью <20%) -26188 тыс. т., забалансовые (с влажностью >20%) - 25954 тыс. т. Исходя из того, что проектная мощность этого завода по извести составит 250 тыс. т в год, а по тонкомолотому мелу - 90 тыс. т, ежегодное потребление сырья карьерной влажности составит 710 тыс. т. Сырья, таким образом, хватит более чем на 70 лет работы завода.

С точки зрения чистоты и запасов сырья указанное месторождение является уникальным для Европейской части России.

Недавно проведенное силами ЗАО «Воронежгеология» дообследование месторождения подтвердило исключительную чистоту и однородность мелового сырья. Данные химического состава, приведенные в таблице 1, подтверждают, что данное карбонатное сырье, безусловно, относится к классу «А» по ОСТ 21-27-76 «Породы карбонатные для производства извести». Оно пригодно для производства извести самого высокого качества и любого назначения, в том числе флюсовой электрометаллургической.

Основной продукцией строящегося завода будет известь, предназначенная специально для производства ячеистого бетона и соответствующая всем современным технологическим требованиям, о которых сказано выше.

Для подтверждения способности данного карбонатного сырья при обжиге спекаться и образовывать высокоактивную известь со сроками гашения более 10 мин., силами 000 «СПЕЦПРОМТЕХ» были проведены технологические испытания данного сырья, включающие его обжиг при разных температурах. Результаты, приведенные в таблице 3, , показывают, что обжиг уже при температуре выше 1325°С дает возможность получать известь со сроком гашения больше 10 мин. Причем сырье при обжиге ведет себя вполне предсказуемо, без резких изменений своей гидратационной активности. Этот факт дает основание полагать, что риск получения так называемого «пережога» будет минимальным.

Затем из извести, полученной при температуре 1350°С, в лабораторных условиях был получен ячеистый бетон автоклавного твердения следующих параметров: для серии образцов с расчетной плотностью 400 кг/м фактические значения плотности образцов находились в пределах 382-412 кг/м3, а прочность на сжатие этого бетона составляла 1,7 -2,2 МПа. Для бетонов на извести основной пробы (Крупенниковского месторождения) наибольшая прочность бетона для состава с активностью смеси получилась 17% при В/Т = 0,5; при плотности 394 кг/м3 средняя прочность на сжатие (приведенная к базовому размеру и влажности 10%) составила 2,15 МПа. Для серии образцов с расчетной плотностью 600 кг/м для бетонов на извести основной пробы при плотности в сухом состоянии 517-560 кг/м3 образцы имели прочность 2,80-3,13 МПа.

Наилучший результат получен для состава бетона с активностью смеси 16% и В/Т = 0,51 - при плотности 560 кг/м3 прочность составила 3,13 МПа.

В качестве обжигового оборудования на строящемся заводе будут использоваться вращающиеся печи 2,5x40 и 3,6x75 м, оснащенные высокоэффективными запечными теплообменниками конструкции ООО «СПЕЦПРОМТЕХ». Выбор вращающихся печей в качестве тепловых агрегатов не случаен. Во-первых, в отличие от печей «кипящего слоя» и циклонных печей, вращающиеся печи способны мягко обжигать сырье с низкой механической прочностью - а именно таким сырьем является мел. Во-вторых, в этом аппарате легко изменяются и регулируются термические режимы.

Так, вращающаяся печь, футерованная соответствующим огнеупором, легко (в течение не более 2 часов) может быть переведена с выпуска обычной высокоактивной извести со временем гашения менее 3-х минут на выпуск извести для ячеистого бетона со сроками гашения более 10-ти минут. В-третьих, вращающаяся печь обеспечивает наиболее равномерный обжиг даже с очень высокой кратностью фракционного состава сырья. Это позволяет получать продукт обжига с практически равными от куска к куску гидратационными свойствами, что делает известь, предназначенную для ячеистого бетона, стабильно высокого качества. Что же касается больших теплопотерь, характерных для вращающихся печей, установка высокоэффективного запечного теплообменника конструкции ООО «СПЕЦПРОМТЕХ» позволяет снизить расход топлива до15% с одновременным увеличением съема извести до 10-15%.

Таким образом, известь, соответствующая необходимым стандартам качества, в наши дни может быть произведена только на современном оборудовании и только из сырья, добытого на месторождениях чистых карбонатных пород класса «А».

Этим условиям полностью соответствует продукция мело-известкового завода, который в настоящее время строится в с. Селявное Лискинского р-на Воронежской области. Проектная мощность первой очереди завода составит 38 тыс. т в год. Известь будет иметь сроки гидратации более 10 мин., ее активность превысит 95%.

Подробнее с анализом рынка извести, технологий и оборудования для производства сухих строительных смесей Вы можете отчете Академии Конъюнктуры Промышленных Рынков «Анализ оборудования для производства сухих строительных смесей» и «Рынок строительной извести в России».

.

Ирина Медведева, доцент, к.т.н., СПбГТИ, кафедра строительных и специальных вяжущих веществ