Безобжиговые малощелочные минерально-шлаковые вяжущие

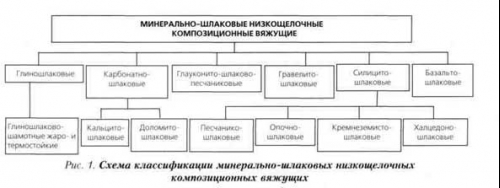

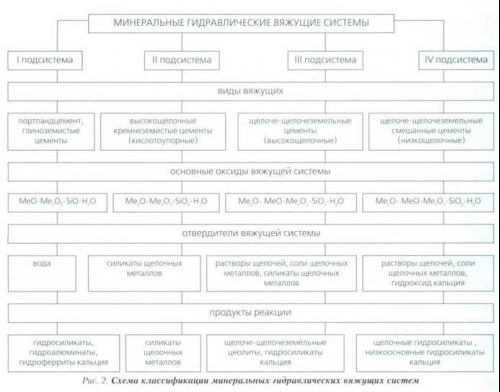

Рассматриваются результаты научного поиска безобжиговых вяжущих веществ из тонкодисперсных пород путем их модифицирования шлаками и щелочными активизаторами. Приводятся разработанные авторами схемы классификации минеральных гидравлических вяжущих систем и минерально-шлаковых малощелочных композиционных вяжущих.

Современное развитие технологий армированных и неармированных бетонов связано с необходимостью повышения их конкурентоспособности, для чего необходимо значительно снизить их ресурсо- и энергоемкость, улучшить технические и эксплуатационные характеристики. В связи с постоянным возрастанием стоимости энергоресурсов (электроэнергии, природного газа, нефти и др.), значительным износом печных агрегатов по производству вяжущих, а следовательно, связанного с этими негативными явлениями удорожанием основного продукта для производства бетонов - портландцемента, в настоящее время наблюдается значительный рост цен на продукцию строительной индустрии. Эта тенденция особенно заметна в жилищном строительстве, что не вписывается в национальный проект «Доступное и комфортное жилье - гражданам России». Ситуация усугубляется еще и тем, что портландцемент используется крайне нерационально, т. к. большое его количество расходуется на производство низкомарочных растворов и бетонов М50-М250 и лишь до 20% применяется для изготовления конструкционных высокопрочных бетонов. К тому же обжиговая карбонатная технология получения портландцемента связана с большими выбросами С02, что негативно влияет на экологическую ситуацию.

Современное развитие технологий армированных и неармированных бетонов связано с необходимостью повышения их конкурентоспособности, для чего необходимо значительно снизить их ресурсо- и энергоемкость, улучшить технические и эксплуатационные характеристики. В связи с постоянным возрастанием стоимости энергоресурсов (электроэнергии, природного газа, нефти и др.), значительным износом печных агрегатов по производству вяжущих, а следовательно, связанного с этими негативными явлениями удорожанием основного продукта для производства бетонов - портландцемента, в настоящее время наблюдается значительный рост цен на продукцию строительной индустрии. Эта тенденция особенно заметна в жилищном строительстве, что не вписывается в национальный проект «Доступное и комфортное жилье - гражданам России». Ситуация усугубляется еще и тем, что портландцемент используется крайне нерационально, т. к. большое его количество расходуется на производство низкомарочных растворов и бетонов М50-М250 и лишь до 20% применяется для изготовления конструкционных высокопрочных бетонов. К тому же обжиговая карбонатная технология получения портландцемента связана с большими выбросами С02, что негативно влияет на экологическую ситуацию.

Научную общественность давно волнует проблема создания безобжиговых вяжущих и строительных материалов на их основе для замены энерго- и ресурсоемкого портландцемента хотя бы в тех сферах строительства, где не нужны его высокие технические и функциональные свойства. Разработка бесцементных вяжущих с максимальным использованием местных сырьевых ресурсов особенно актуальна для регионов, не имеющих в настоящее время предприятий по производству вяжущих, в том числе и для Пензинской области.

№ пп | Наименование показателей | ГОСТ или СНиП | Обозначение | Пределы изменения показателей |

| 1. | Сроки схватывания МЩВ, час-мин. | ГОСТ 31108-2003ГОСТ 310.3-76 ГОСТ 30744-2601 | НС КС | 1-20...12-30 2-20...21-15 |

| 2. | Плотность бетонов, кг/м3 | СНиП 52-01-2203 ГОСТ 12730.1-78 | Р.О | 1500-2500 |

| 3. | Прочность при осевом сжатии, МПа | СНиП 52-01-2003 ГОСТ 10180-90 ГОСТ 26633-91 | кв | 5,0-180,0 |

| 4. | Прочность при осевом растяжении, МПа | СНиП 52-01-2003 | &*.„ | 1,0-2,5 |

| 5. | Соотношение Кв/ КВТп | - | - | 6,8-13,2 |

| б. | Предельная сжимаемость, мм/м | СНиП 52-01-2003 | ево,п | (120-420) 10"5 |

| 7. | Предельная растяжимость, мм/м | СНиП 52.01-2003 | Вод | (10-40) 10"5 |

| 8. | Модуль деформации, МПа | СНиП 52-01-2003 ГОСТ 24452-80 | Евп | (8-40) 103 |

| 9. | Коэффициент Пуассона | СНиП 52-01-2003 ГОСТ 24452-80 | 8 | 0,12-0,35 |

| 10. | Трещиностойкость по методу кольца, сутки | - | - | з-зоо |

| 11. | Усадка МШВ, мм/м | СНиП 52-01-2003 ГОСТ 24544-81 | е5Иг(в) | 2,14-7,25 |

| 12. | Усадка мелкозернистых бетонов, мм/м | СНиП 52-01-2003 ГОСТ 24544-81 ГОСТ 26633-91 | ^5Нг(м) | 1,8-4,2 |

| 13. | Усадка тяжелого и легкого бетонов, мм/м | - | °5Нг(Б) | 0,60-1,02 |

| 14. | Ползучесть тяжелого и легкого бетона, мм/м | - | 8СГ | 1,41-1,90 |

| 15. | Условный критический коэффициент интенсивности напряжений, МПа м0,5 | ГОСТ 29167-91 | к* | 0,77-2,69 |

| 16. | Коэффициент водостойкости | - | - | 0,75-0,92 |

| 17. | Морозостойкость, циклов | ГОСТ 10060.4-95 СНиП 52-01-2003 | г | 250-500 |

| 18. | Прочность сцепления арматуры с бетоном, МПа | - | - | 6,84-8,68 |

| 19. | Коррозионная стойкость в щелочах | - | ксщ | 0,85-0,97 |

| 20. | Термостойкость (количество водных теплосмен), циклы | СНиП 56-79 ГОСТ 20910-90 | - | 10-70 |

Неиссякаемым источником сырьевой базы безобжиговых вяжущих веществ и строительных материалов являются широко распространённые местные материалы (глины, известняки, песчаники, опоки и др) и отходы горнопромышленного комплекса, включающие отходы предприятий нерудных строительных материалов, предприятий по изготовлению облицовочного камня, высокодисперсные отходы горно-обогатительных комбинатов и др. Из всего добываемого в мире этого минерального сырья (100 млрд в год) в качестве общественного продукта используется только 2%, а остальные 98% - в химически малоизмененном состоянии - выбрасываются в виде отходов. На территории России ежегодно образуются 6~8 млрд т отходов, которых только в твердом виде накоплено в отвалах и хранилищах примерно 80 млрдт. Среди твердых отходов значительную часть составляют отходы горной промышленности, золы и шлаки энергетической промышленности, черной и цветной металлургии. В целом доля используемых отходов по стране составляет 8-10%.

Неиссякаемым источником сырьевой базы безобжиговых вяжущих веществ и строительных материалов являются широко распространённые местные материалы (глины, известняки, песчаники, опоки и др) и отходы горнопромышленного комплекса, включающие отходы предприятий нерудных строительных материалов, предприятий по изготовлению облицовочного камня, высокодисперсные отходы горно-обогатительных комбинатов и др. Из всего добываемого в мире этого минерального сырья (100 млрд в год) в качестве общественного продукта используется только 2%, а остальные 98% - в химически малоизмененном состоянии - выбрасываются в виде отходов. На территории России ежегодно образуются 6~8 млрд т отходов, которых только в твердом виде накоплено в отвалах и хранилищах примерно 80 млрдт. Среди твердых отходов значительную часть составляют отходы горной промышленности, золы и шлаки энергетической промышленности, черной и цветной металлургии. В целом доля используемых отходов по стране составляет 8-10%.

Проблема прямого безобжигового синтеза вяжущих веществ из тонкодисперсных горных пород неоднократно исследовалась в строительном материаловедении. Установлено, что связующим звеном в этом синтезе должен быть шлак. Он может быть охарактеризован как химически активная искусственная «порода», которая, в отличие от естественных горных пород близкого химического состава, взаимодействует с водой и гидратируется ею. Причиной является наличие извести, связанной в силикаты и алюминаты кальция. Наилучшими активизаторами твердения шлака являются щелочи или жидкое стекло, поэтому комбинация шлака с дисперсными минеральными породами является наиболее предпочтительной. Подобная комбинация порошков горных пород с портландцементом успешно используется в мире при создании высококачественных бетонов.

Ученые и производственники на протяжении многих десятилетий разрабатывали технологии наполнения цементного клинкера высокодисперсными порошками, особенно золами и шлаками. Современный зарубежный опыт свидетельствует о позитивном сочетании порошков горных пород с портландцементом (композиционные вяжущие) при изготовлении высококачественных экономичных порошковых бето¬нов. В последнее время дисперсные горные породы вводятся за рубежом, в основном, в цементы в качестве наполнителей для получения композиционных вяжущих. На создание таких вяжущих в России ориентирован новый ГОСТ 31108-2003 «Цементы общестроительные. Технические условия», гармонизированный с Евростандартом и предусматривающий 12 разновидностей композиционных цементов, в которых содержание клинкера изменяется от 35 до 95%, а остальное (наполнители) - золы и шлаки (см.таблицу). Руководствуясь этим ГОСТом, цементная промышленность не в состоянии полностью использовать металлургические шлаки (30 млн т в год), не говоря уже о золошлаках энергетической промышленности (столько же). Так как для портландцемента нет альтернативы при производстве высоконагруженных конструкционных бетонов, которые должны изготавливаться на клинкерных бездобавочных или малодобавочных цементах, то надеяться на широкое использование горных пород в составе цементного композиционного вяжущего не приходится. Поэтому нами формулируются новые направления, связанные с тем, что функцию цемента как основы композиционного вяжущего в совокупности с порошкообразными горными породами должен взять на себя шлак в составе минерально-шлаковых вяжущих.

Щелочная активация шлаков использовалась с целью получения на их основе высокопрочных материалов, что привело к созданию шлакощелочных цементов и бетонов. Такие высокощелочные, высоко-жидкостекольные, высокосодовые шлаковые вяжущие и бетоны были созданы В.Д.Глуховским и его учениками. Однако стремление к созданию высокопрочных шлакощелочных вяжущих, требующих существенного расхода щелочных активизаторов (щелочей, соды, поташа, силикатов щелочных металлов), достигающих 8~12% от массы шлака, отнюдь не способствовало улучшению некоторых свойств бетонов: трещиностойкости, малому высолообразованию, сцеплению бетонов с защитно-декоративными покрытиями и др. Если говорить об использовании таких высоко-шлакощелочных бетонов в настоящее время, то с уверенностью можно сказать, что они вряд ли будут широко применяться в России из-за значительной стоимости щелочных активизаторов по сравнению с портландцементом.

Как показали продолжительные исследования в Пензенском ГУАС, по теории твердения композиционных вяжущих [1~5], наиболее эффективными активизаторами отверждения горных пород в щелочной среде по своей природе являются нейтральные и основные гранулированные металлургические шлаки. Однако роль шлака как основного связующего матричного вещества, которую он играет в чистых шлакощелочных вяжущих, кардинально меняется в композиционных минерально-шлаковых вяжущих нового поколения, особенно в малошлаковых и малощелочных.

Широкий диапазон полиморфных модификаций горных пород, их химико-минералогический состав создают перспективу для научного поиска безобжиговых вяжущих веществ из тонкодисперсных пород путем их модифицирования шлаками и щелочными активизаторами, в основном содержащими элементы Ыа и К, массовая доля которых в земной коре - 5,6%. Стратегия создания композиционных вяжущих с использованием горных пород должна развиваться от минерально-шлаковых к геошлаковым, а далее - к безшлаковым геосинтетическим вяжущим [4].

Разработанные нами схемы классификации минеральных гидравлических вяжущих систем и минерально-шлаковых малощелочных композиционных вяжущих (рис. 1,2) систематизируют основные идеи создания новых видов композиционных шлаковых вяжущих при сочетании шлаков и наполнителей из горных пород, когда наряду с созданием новых эффективных строительных материалов реализуется несколько вариантов энергосберегающей, ресурсосберегающей и природоохранной технологий с использованием следующих принципов: «отход + отход + химическая активация = вяжущее»; «отход + отход + термохимическая активация = вяжущее»; «отход + отход + катализатор = вяжущее». В процессе исследований обоснован выбор активизаторов - щелочных соединений со сверхвысокой растворимостью в воде, обеспечивающих повышенную температуру кипения щелочного раствора в тонкопленочном состоянии для растворения целого ряда горных пород с образованием цементирующих веществ с продуктами гидратации шлака. Впервые установлено, что с такими активизаторами гидратационные процессы отвердевания минерально-шлаковых систем протекают не только при термовлажностной (водотепловой) обработке, но и в условиях сухого прогрева за счет кипения высокомолярного раствора и появления безводного расплава щелочи.

Доля шлака в минерально-шлаковых вяжущих, исходя из необходимости возрастающей степени наполнения шлака горной породой, постоянно уменьшается. Если используется горная порода, индифферентная к щелочам (кальцитовый известняк, мрамор, барит и др.), то уменьшение содержания шлака при одной и той же дозировке щелочи от массы смешанного вяжущего равносильна повышению содержания щелочи, приходящейся на шлак и взаимодействующей с ним. Так, например, в смешанном вяжущем при соотношении шлак : порода = 1 : 1 и дозировке щелочи в количестве 3% от массы смеси на шлак приходится 6% щелочи, а при соотношении шлак : порода = 1:4 при дозировке щелочи 2% на шлак приходится уже 10%.

Установлено, что с понижением водо-шлакового отношения (В/Ш) при неизменном содержании щелочи ее молярность (ионная сила) и рН раствора в композиционном материале сильно возрастают, обеспечивая его связывание с крем-некислородным остовом стекла. Роль малых добавок щелочей при этом сводится к начальному каталитическому воздействию на шлаковое стекло.

Для приготовления минерально-шлаковых вяжущих и бетонов на их основе использовалось семь разновидностей шлаков с 5 =330-уд 350 м2/кг и более десяти видов горных пород различных месторождений, в том числе глины, суглинки, опоки, известняки, доломиты, кремнеземистые и глауконитовые песчаники, халцедоны месторождений Пензенской области, песок Сызранского и песчано-гравийная смесь и известняк Жигулевского месторождений Самарской обл.

Для сравнения основных показателей минерально-шлаковых композиций с аналогичными показателями традиционного цементного вяжущего использовался цемент Вольский М400. В качестве заполнителей использовались: песок Сурский (ГОСТ 8736-93) с М =1,5, фракционированные отсевы камнедробления карбонатных пород Иссинского карьера Пензенской обл. (ГОСТ 8267-93), дробленый отсев ПГС Жигулевского карьера фракции 5—10 мм, дробленый доломит ст. Сатка, Челябинской обл. и Павловского карьера Воронежской обл. фракции 5~10 мм, крупные заполнители фракции 5-20 мм из горных пород, керамзитовый гравий Пачелмского завода Пензенской обл.

Для модификации минерально-шлаковых вяжущих и строительных материалов на их основе использовались химические добавки различного функционального назначения: активизаторы твердения - щелочь 1ЧаОН (ГОСТ 2263-79), жидкое стекло (ГОСТ 13078-81), КОН (едкий калий технический) по ГОСТ 9285-78, сода техническая кальцинированная Ыа2С03 (ГОСТ 510-85), поташ К2С03 (ГОСТ 10690-81), известь негашеная кальциевая СаО (ГОСТ 9179-81); пластифицирующие - порошкообразный пластификатор С-3 (ТУ 6-36-02429-625).

В экспериментах соотношение компонентов вяжущего принималось как «горная порода : шлак» - от 1 : 9 до 9 : 1. Содержание активизатора принималось минимальным и составляло 2% от массы смеси вяжущего. Образцы и изделия изготавливались методом прессования при раличных давлениях и методами виброуплотнения и вибропрессования при влажности смеси от 12 до 34%.

Физико-механические характеристики безобжиговых малощелочных минерально-шлаковых вяжущих и бетонов на их основе различных составов представлены в таблице.

Данные проведенных исследований свидетельствуют о том, что наличие во многих регионах РФ многотоннажной сырьевой базы в виде местных природных ресурсов и промышленных отходов позволяет в широком диапазоне регулировать физико-механические и эксплуатационные характеристики как самих минерально-шлаковых вяжущих, так и бетонов на их основе с учетом требований к каждому виду продукции строительной индустрии.

C текущей ситуацией и прогнозом развития российского рынка цемента и газобетона можно познакомиться в отчетах Академии Конъюнктуры Промышленных Рынков «Рынок цемента в России» и «Рынок газобетона автоклавного и неавтоклавного способов твердения в России».

В. Л. ХВАСТУНОВ, доктор техн. наук, доцент;

В. И. КАЛАШНИКОВ, доктор техн. наук, профессор;

А. В. ХВАСТУНОВ, бакалавр,

Пензенский государственный университет архитектуры и строительства