ДИОКСИД ТИТАНА: свойства и технологии

Диоксид титана (Ti02) широко применяется при производстве изделий из полимеров. Данный материал давно известен как отличный белый пигмент, и именно в этом качестве он знаком большинству людей…

Вместе с тем, диоксид титана привнес в полимерную промышленность не только возможность получать сверкающие белизной поверхности. По своей природе, диоксид титана является фотоактивным материалом, и как раз эта способность взаимодействовать со светом придает ему особую ценность. Так, например, подобное взаимодействие может принимать форму обычного рассеяния света, что обеспечивает непрозрачность материала, или форму поглощения энергии ультрафиолетового спектра света, что защищает полимер от деструкции под воздействием ультрафиолетового излучения. Эффект взаимодействия частиц диоксида титана со светом продолжает находить на практике все более широкое применение.

Вместе с тем, диоксид титана привнес в полимерную промышленность не только возможность получать сверкающие белизной поверхности. По своей природе, диоксид титана является фотоактивным материалом, и как раз эта способность взаимодействовать со светом придает ему особую ценность. Так, например, подобное взаимодействие может принимать форму обычного рассеяния света, что обеспечивает непрозрачность материала, или форму поглощения энергии ультрафиолетового спектра света, что защищает полимер от деструкции под воздействием ультрафиолетового излучения. Эффект взаимодействия частиц диоксида титана со светом продолжает находить на практике все более широкое применение.

На фоне появления самых различных вариантов практического применения диоксида титана его пигментные свойства продолжают сохранять наипервейшую значимость. Диоксид титана считается в полимерной промышленности основным белым пигментом. Он широко используется, поскольку эффективно рассеивает видимый свет, придавая тем самым пластиковому продукту, в котором он содержится, белизну, яркость и непрозрачность. Вещество химически инертно, не растворяется в полимерах и отличается высокой термостойкостью при самых жестких условиях обработки. Промышленный диоксид титана поставляется в виде двух кристаллических модификаций, именуемых анатаз и рутил. При выборе между ними предпочтение отдается рутиловым пигментам, поскольку они лучше рассеивают свет, более устойчивы и в меньшей степени способствуют фотодеструкции.

Практически отсутствуют промышленно выпускаемые пигменты, изготавливаемые из чистого диоксида титана (Ti02). Большинство из них имеют неорганическую, а в некоторых случаях органическую обработку, наносимую на поверхность частиц Ti02 путем осаждения, механического перемешивания или каким-либо другим способом. Подобные способы поверхностной обработки приводят к улучшению одного, а то и нескольких эксплуатационных свойств пигмента, к которым можно отнести легкость диспергирования, устойчивость к атмосферным воздействиям или цветостойкость. Пока еще не найден универсальный способ поверхностной обработки, который бы позволял получать пигмент, максимально пригодный для любых практических применений, так что цель непрекращающихся исследований - продолжать разрабатывать новые марки диоксида титана, которые бы отвечали непрерывно изменяющимся требованиям индустрии пластмасс.

СВЕТОРАССЕИВАЮЩИЕ СВОЙСТВА: диоксид титана обеспечивает укрывистость путем рассеивания света

В отличие от цветных пигментов, которые обеспечивают укрывистость за счет поглощения определенных длин волн видимого спектра света, диоксид титана и прочие белые пигменты достигают этого путем рассеивания света. Эффект рассеивания в этом случае возможен благодаря тому, что белый пигмент преломляет свет. Если в композиции достаточное количество пигмента, то весь свет, падающий на ее поверхность, за исключением малой части, которая поглощается полимером или пигментом, рассеется вовне, и композиция будет смотреться белой и непрозрачной. Рассеяние света сопровождается преломлением и дифракцией световых лучей при их прохождении через частицы пигмента или вблизи них.

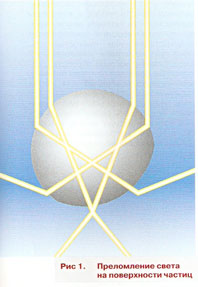

Преломление света

Эффект преломления света показан на рис. 1, где сфера представляет собой частицу Ti02, погруженную в полимер с низким коэффициентом преломления. Луч света, падающий на поверхность частицы Ti02, преломляется, поскольку свет двигается более медленно через пигмент с высоким коэффициентом преломления, чем через полимер с низким коэффициентом преломления, в котором он рассеивается.

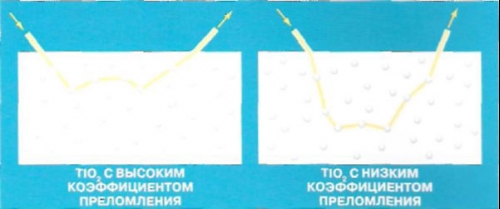

На рис. 2 схематично показаны поперечные сечения двух пленок, содержащих белый пигмент, и продемонстрировано, как разница в коэффициентах преломления пигмента влияет на укрывистость. В пленке, содержащей пигмент с высоким коэффициентом преломления (рис. 2а, слева), свет преломляется сильнее, чем в пленке, содержащей пигмент с низким коэффициентом преломления (рис. 2а, справа), в результате чего свет проходит более короткий путь в пленке, не проникая в нее слишком глубоко. Обе верхние пленки оказываются непрозрачными и белыми, поскольку не содержат каких-либо поглощающих частиц, и весь падающий свет практически возвращается к поверхности.

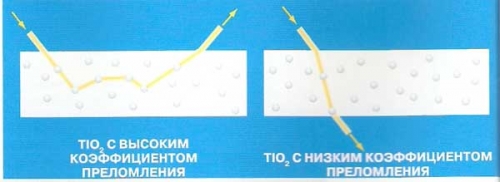

Однако в случае более тонких пленок (рис. 2б) пленка, содержащая пигмент с высоким коэффициентом преломления, продолжает смотреться белой и непрозрачной, в то время как пленка, содержащая пигмент с низким коэффициентом преломления, позволяет части света полностью пронизывать ее и поглощаться темной подложкой. Такая пленка выглядит местами прозрачной и смотрится серой по сравнению с белой пленкой.

Рис.2а Путь прохождения света в белой пленке (обе пленки не

прозрачные)

Рис 2б Путь прохождения света в белой пленке (пленка справа местами прозрачна)

Коэффициент преломления и рассеивающая способность

Для того чтобы понять, почему диоксид титана, в особенности его рутильная форма, предоставляет такие значительные преимущества по кроющей способности, достаточно всего лишь сопоставить коэффициент преломления рутильной модификации Ti02 с коэффициентами преломления анатазной модификации ТiО2, других промышленно выпускаемых белых пигментов и полимерных композиций, как это сделано в таблице 1. Как правило, чем больше разница между коэффициентами преломления пигмента и полимерной структуры, в которой он распределен, тем сильнее рассеяние света.

Таблица 1. Коэффициенты преломления для некоторых белых пигментов и общеизвестных полимеров

Рутильная модификация Ti02 | 2,73 | Полистирол | 1,60 |

| Анатазная модификация Ti02 | 2,55 | Поликарбонат | 1,59 |

| Оксид сурьмы | 2,09-2,29 | Стиролакрилонитрил | 1,56 |

| Оксид цинка | 2,02 | Полиэтилен | 1,50-1,54 |

| Карбонатные свинцовые белила | 1,94-2,09 | Акриловый полимер | 1,49 |

| Литопон (сернистые белила) | 1,84 | Полихлорвинил | 1,48 |

| Белая глина | 1,65 | ||

| Силикат магния | 1,65 | ||

| Сульфаты бария (BaS04) | 1,64 | ||

| Карбонат кальция (СаС03) | 1,63 |

Дифракция света и размер частицы

Эффект дифракции света - еще один фактор, влияющий на степень, с которой пигмент рассеивает свет, схематично показан на рис. 3. Здесь луч света, проходящий вблизи частицы, изгибается. Данное явление связано со способностью частицы пигмента рассеивать свет в смежной с ней области в несколько раз сильнее, чем в пределах поперечного сечения самой частицы. Для максимально эффективного рассеивания света необходимо, чтобы диаметр частицы пигмента был немного меньше половины длины волны рассеиваемого света. Поскольку человеческий глаз наиболее чувствителен к желто-зеленому свету (с длиной волны около 0,55 мкм), то средний диаметр частиц, промышленно выпускаемых для пластиков пигментов Ti02,составляет 0,2 - 0,3 мкм.

Рассеяние света, вызываемое дифракцией, зависит от взаимного расположения частиц пигмента и среднего их размера. Если частицы слишком большие по размеру или близко расположены друг от друга, то дифракция незначительна. Если частицы слишком малы по размеру, то лучи света не "почувствуют" их.

Размер частицы и рассеивающая способность

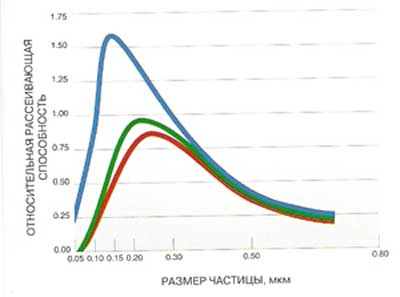

Кривые на рис. 4, полученные на основании теоретических расчетов для очень разбавленных систем, показывают относительную рассеивающую способность рутильной модификации Ti02 для синего, зеленого и красного спектров света в зависимости от размера частиц Ti02. При размере частиц около 0,2 мкм наблюдается максимальное рассеяние света для всех длин волн. С увеличением размера частиц до 0,25 - 0,30 мкм рассеяние синего начинает быстро уменьшаться, в то время как рассеяние зеленого и красного света остается практически на том же уровне. При диаметре частицы 0,15 мкм, что соответствует максимальному рассеянию синего света, наблюдается резкое падение рассеяния в красном и синем диапазонах спектра. Так что, по мере того как пигмент Ti02 начинает приобретать голубой оттенок, он начинает частично терять свою способность рассеивать свет.

Рис.4 Зависимость относительной рассеивающей способности рутила от размера его частиц

Размер частицы и его влияние на цвет продукта

В светопрозрачном белом полимере, который пигментирован до полной укрывистости, изменение размера частиц Ti02 не оказывает никакого эффекта на цвет продукта, поскольку весь свет, падающий на его поверхность, полностью отражается. Представленное на рис. 5 поперечное сечение подобной белой непрозрачной пленки демонстрирует подобный случай. Синий свет, имеющий самые короткие длину волны и путь рассеяния, и красный свет, имеющий самые длинные длину волны и путь, полностью отражаются; при этом визуальный эффект такой же, как если бы весь свет прошел путь одинаковой длины.

В прозрачной белой пленке размер частицы пигмента влияет на цвет как поглощенного, так и отраженного света. Рассмотрим цвет поглощенного света: по мере уменьшения размера частиц все большая часть синего света отражается, и все большая часть желтого цвета пропускается. С учетом этой закономерности, если требуется передать синий свет, то предпочтительней выбирать диоксид титана с уменьшенным размером частиц пигмента.

Если к полимеру, содержащему диоксид титана, добавить абсорбирующий пигмент типа углеродной сажи или цветной пигмент, то с наибольшей вероятностью будет поглощен красный свет, имеющий самую большую длину волны. Уменьшение размера частиц Ti02 в этом случае приводит к снижению рассеяния красного света и усилению синего цвета. Таким образом, в непрозрачном полимере, содержащем некоторое количество светопоглощающего вещества в виде окрашенного пигмента, уменьшение размера частиц Ti02 приводит к усилению синевы, что наблюдается в отраженном свете. Подобное явление характерно для светорассеивающих пигментов и именуется "оттенком".

ОПТИЧЕСКИЕ СВОЙСТВА: РАЗБЕЛИВАЮЩАЯ СПОСОБНОСТЬ, ОТТЕНОК И ЦВЕТ

При выборе промышленно выпускаемой марки диоксида титана для окраски или достижения светонепроницаемости пластика необходимо учитывать его основные оптические свойства: укрывистость/разбеливающую способность, оттенок и цвет. Укрывистость - есть результат рассеяния всех длин волн падающего на поверхность света. Разбеливающая способность определяет возможность белого пигмента эффективно рассеивать свет и придавать белизну и яркость окрашенной полимерной композиции.

Разбеливающая способность, которую легче всего измерить, чаще всего используется для описания светорассеивающей эффективности или укрывистости белого пигмента. Для измерения относительной разбеливающей способности определенное количество образца диоксида титана диспергируется в композиции на основе ПВХ, содержащей заданное количество сажи. Получающийся в результате серый полимер формуется в виде однородных непрозрачных листов или литой крошки. Образец диоксида титана с наибольшей светорассеивающей способностью дает самый светлый серый цвет и максимальный коэффициент отражения.

Оттенок - это тот вклад, который придает цвету Ti02. Он зависит от размера частиц Ti02 и не может быть определен по внешнему виду сухих порошков или белых полимеров. Оттенок обычно выражается как отношение отражения синей цветовой компоненты CIEZ к отражению красной цветовой компоненты CIE X, измеренных на сером фоне с использованием трехфильтрового калориметра или спектрофотометра (оттенок = CIEZ/CIEX). Насером фоне разница в цветовом фоне величиной в 0,01 различима только для опытного специалиста. Относительный оттенок может быть измерен как цветовой фон винила с использованием тех же образцов, что предназначались для определения относительной окрашивающей способности.

В некоторых случаях играет роль зрительное восприятие пропущенного света. Зрительно свет, прошедший материал, содержащий более мелкие частицы Ti02, воспринимается более желтым, чем в случае его прохождения через аналогичные продукты, содержащие более крупные частицы Ti02. Так что при производстве таких изделий, как пластиковые бутылки, световые колпаки и т.д. предпочтение отдается маркам Ti02 нейтрального или желтоватого оттенка благодаря тому, что пропускаемый ими свет имеет более синеватый оттенок. При подгонке цвета важно точно представлять его конечное практическое назначение, что даст возможность выбрать марку диоксида титана с правильным оттенком. Очень трудно устранить отклонения от нужного оттенка путем добавления пигментных красителей.

Цвет является зрительным восприятием самого пигмента Ti02 и никак не зависит от оттенка. Большинство промышленно выпускаемых марок Ti02, не сильно отличаются по цвету в виде сухого порошка, но появление примесей сильно сказывается на качестве цвета. Цвет в пластиковых композициях может возникать в результате взаимодействия Ti02 с полимером или добавками, а также из-за потери термостабильности.

В некоторых случаях происходит смешивание понятий цвета и оттенка. Для синего оттенка Ti02 вполне возможно превращение в желтый цвет из-за проявления одного из упомянутых выше условий, приводящих к ухудшению цвета. Нередко марки Ti02 с различными по размерам частицами имеют одинаковый цвет. Наиболее известным методом определения цвета диоксида титана является измерение значения CIE L* a* b*. Здесь L* соответствует яркости образца, a*- соотношению красного и зеленого, а b* - соотношению желтого и синего.

ДИСПЕРГИРОВАНИЕ В ПЛАСТИКАХ: значение для эффективности пигмента

Диспергирование

Диоксид титана используется наиболее эффективно и экономично в тех случаях, когда наилучшим образом реализуются свойства пигмента, а это возможно, когда он хорошо, равномерно распределен в системе - продиспергирован. К сожалению, на этапах производства и хранения первичные частицы пигмента склонны к образованию агрегатов и агломератов, по размерам во много раз превосходящих допустимые размеры частиц. Для упрощения диспергирования и уменьшения количества образующихся агрегатов производители могут использовать различные средства, включая поверхностную обработку диоксида титана и тонкое измельчение. Цель диспергирования состоит в уменьшении размеров оставшихся агрегатов и агломератов до приемлемых размеров без значительных материальных затрат.

Агломераты, состоящие из скоплений первичных частиц пигмента, образуются в процессе производства. Степень диспергирования подобных агломератов может сказаться на основных визуальных и рабочих характеристиках продукта, ряд из которых приводится в таблице 2.

Каждая из этих характеристик зависит от того, насколько удалось привести агломераты к идеальным размерам первичных частиц. Так, агломераты размером 30 мкм и больше в первую очередь "отвечают" за поверхностные дефекты, появление пятен, обесцвечивание, а также за такие технологические проблемы, как закупорка сетчатых фильтров во время экструзии. В особых случаях даже частицы размером 5 мкм могут повлиять на механические или электрические свойства материала. Вместе с тем для получения оптимального цвета, разбеливающей способности, укрывистости или прозрачности, а также стойкости к обесцвечиванию, т.е. свойств, присущих пигменту, как правило, требуются более мелкие частицы, и именно в определении, насколько затраты на диспергирование окупаются достигнутым результатом, чаще всего и заключается проблема.

Неоднозначная зависимость преимуществ диспергирования от размеров частиц означает, что некоторые свойства продукта, получаемые в результате диспергирования, проявляются раньше, чем другие.

Таблица 2. Эффекты диспергирования

Визуальные характеристики | Рабочие характеристики |

| Структура поверхности | Стоимость |

| Пятна | Технологичность |

| Полосы | Механическая прочность и пористость |

| Укрывистость/ разбеливающая способность | Устойчивость к атмосферным воздействиям |

Укрывистость и разбеливающая способность выбранного пигмента повышаются со снижением концентрации агломератов. Так что вполне очевидно, что при выборе средств для определения степени дисперсности необходимо одновременно оценивать важность свойств продукта, которые желательно в результате получить. Концентрацию агломератов большого размера можно измерить, используя набор сетчатых фильтров. Значения укрывистости и окрашивающей способности зависят от степени дисперсности.

Определив степень дисперсности и подходящий критерий для ее оценки, можно перейти к выбору средств для проведения диспергирования. Это потребует знания определенных принципов и механизмов реализации диспергирования. Вне зависимости от используемой технологии, условий проведения и требуемого качества диспергирование предусматривает выполнение трех операций:

• Начальное перемешивание - получение пригодной для использо¬вания смеси пигмента и полимера

• Уменьшение размеров - разрушение пигментных агрегатов и агломератов

• Обильное смачивание - удаление воздуха с поверхности пигмента

Если того не требует окончательный результат, то нет жесткой необходимости выполнять эти операции по отдельности, в связанной последовательности, оптимально каждую из них или все вместе. Вместе с тем процесс диспергирования должен предусматривать выполнение каждой из перечисленных операций. Эти три операции рассматриваются ниже более подробно в рамках трех основных процессов диспергирования, используемых при производстве пластмасс, а именно: диспергирование сухой смеси, расплавленной смеси и жидкого раствора.

Начальное смачивание требует, как минимум, чтобы пигмент и полимер были хорошо перемешаны и надежно связаны друг с другом, чтобы избежать их разделения при выполнении последующих операций. Существуют хорошо известные способы начального смачивания и его количественной оценки. Так, например, в жидких системах это - время, требуемое для смачивания пигмента в связующем, количество комков, образующихся при добавлении пигмента, количество штрихов или отслоений, наблюдаемых на трехваловой краскотерке, изменения консистенции, происходящие при смешивании - все эти показатели могут быть использованы для оценки хода начального смачивания и его качества.

Аналогично, при обработке сухой смеси критериями качества начального смачивания может служить легкость, с какой пигмент оседает на оборудовании или прилипает к нему, а также количество свободного пигмента в смеси. Важность начального смачивания обычно недооценивается, что объясняется простотой способов, с помощью которых оно обычно достигается. Вместе с тем, оно не только обязательно, но часто позволяет контролировать качество окончательного диспергирования или, по крайней мере, время, необходимое для его выполнения.

Производители диоксида титана могут влиять на начальное смачивание путем использования добавок, специально подбираемых для полимеров, в которых предполагается использовать пигмент. Поверхностно-активные вещества могут способствовать укреплению связей между пигментом и полимером, повышая тем самым качество начального смачивания или снижая время, необходимое для его проведения. Однако при этом происходят значительные изменения химического состава и поверхностных характеристик пигментов, так что не стоит ожидать, что некое поверхностно-активное вещество может подходить для всех случаев.

Уменьшение размера агломератов может быть достигнуто ударным воздействием, создающим трение между частицами (разрушающий механизм), или за счет сдвига, передаваемого через промежуточный жидкостной слой (эрозионный механизм). В любом случае для преодоления сил, удерживающих вместе агломераты, потребуется приложение значительной механической энергии. Поскольку чаще всего это происходит в присутствии полимера, то его физические характеристики приобретают важное значение. Размеры, форма, прочность и температура размягчения полимера могут повлиять на степень уменьшения размера агломератов и эффективность этой процедуры. Размеры полимера имеют большое значение и будут рассмотрены ниже. Производители диоксида титана используют различные способы - от влажного измельчения до очень тонкого размола и поверхностной обработки - для дробления и предотвращения образования агломератов с одновременным контролем их размера в пределах неизменно узкого диапазона.

При проведении диспергирования в жидкости необходимо вначале выяснить, происходит ли фактическое уменьшение размера всех агломератов за счет сдвига, передаваемого через окружающую жидкость или в результате соударений агрегата или агломерата, перемещающегося с высокой скоростью, о твердую поверхность. Фактическое уменьшение размера агломератов не сводится к простому "разрушению". В рассматриваемом примере размеры агломерата слишком велики для нормального диспергирования. Когда агломерат подвергается воздействию сдвигового усилия со стороны текущего мимо него полимера, агломерат начинает вращаться в потоке полимера, и размер его при этом начинает уменьшаться в результате эрозии. К факторам, которые оказывают влияние на диспергирование пигмента путем эрозии, следует отнести вязкость полимера в расплавленном состоянии и скорости разрушения агломератов.

Полимеры с частицами небольшого размера, например, в виде порошка, активно способствуют диспергированию в процессах, где используется сухая смесь пигмента и смолы, благодаря получению гораздо более однородных и тщательно перемешанных смесей. Это объясняется значительным увеличением поверхности полимера, с которой пигмент может вступить во взаимодействие во время перемешивания. Свободный пигмент, остающийся после смешивания с полимером, с гораздо большим трудом поддается диспергированию, чем пигмент, закрепленный на поверхности смолы.

Различия в способности диспергироваться между разными марками диоксида титана наблюдаются из-за различий в поверхностной обработке пигмента. Это приводит к тому, что некий пигмент может превосходить другой при одних условиях диспергирования и уступать ему же при других условиях. В таблице 3 приводятся рекомендации по выбору марки пигмента для конкретного процесса диспергирования. Эти рекомендации касаются только процесса диспергирования, но для принятия окончательного решения по выбору той или иной технологии следует учесть и другие важные свойства конечного использования продукта.

Таблица 3. Характеристики диспергируемости для диоксида титана Ti-Pure®

| Расплавленная смесь | сухая смесь | жидкие композиции |

| R-101 | R | HR | |

| R-102 | R | HR | HR |

| R-103 | R | HR | |

| R-104 | HR | HR | |

| R-105 | HR | HR | R |

| R-350 | HR | HR | |

| R-960 | R | R |

HR = Оптимальная марка R = Подходящая марка

Изложенные выше принципы диспергирования могут быть обобщены в виде ряда рекомендаций по проведению оптимального диспергирования в рамках трех процессов, используемых при производстве пластмасс.

Выбор полимера

• Частицы небольшого размера

• При возможности выбора предпочтение следует отдавать твердым полимерам. Химическая совместимость с пигментом с учетом существующих условий обработки

• Реологическая совместимость с основным полимером (особенно при подготовке концентрата) для устранения проблем, связанных с замедлением процесса из-за несоответствующей вязкости расплава

Выберите пигмент и добавки, необходимые для получения требуемого потока с учетом конкретных параметров процесса

Быстро и интенсивно перемешайте смесь (что будет достаточно для большинства пигментов)

Обеспечьте последующее прессование при плавлении для получения больших сдвиговых усилий

Выбор полимера

• Хорошая смачиваемость как пигмента, так и измельчающей поверхности Слабая зависимость вязкости от температуры

• Химическая совместимость с пигментом с учетом существующих условий обработки

• Реологическая совместимость с основным полимером (особенно при подготовке концентрата) для устранения проблем, связанных с замедлением процесса из-за несоответствующей вязкости расплава

Выберите способ загрузки пигмента для получения больших сдвиговых усилий во время процесса

Предварительно смешайте сухие компоненты (см. таблицу 4 - Рекомендации по диспергированию сухих смесей)

Обеспечьте течение расплава за счет сдвиговых усилий, но не за счет дополнительного нагревания (например, с помощью смесителя Бенбери)

Выбор связующего (раствора полимера)

• Хорошая смачиваемость как пигмента, так и измельчающей поверхности

• "Привязка" к пригодному способу обработки, т.е. слабая связь в процессах, зависящих от соударений между частицами, и сильная связь в процессах, зависящих от сдвиговых усилий, передаваемых через жидкий слой

• Химическая совместимость с пигментом с учетом существующих условий обработки

Выберите пигмент и добавки, необходимые для получения требуемого потока с учетом используемого оборудования

Выберите способ разжижения системы, исключающий образование комочков, гелирование или неоднородное перемешивание (например, за счет изменения вязкости с помощью растворителя, перемешивания с большим сдвиговым уси¬лием)

СВОЙСТВА СЫПУЧЕСТИ МАТЕРИАЛА: возможности создания систем разгрузки сыпучих материалов

Поток сухого диоксида титана не течет свободно. Для него характерно образование перемычек и провалов, и он не относится к потокам, имеющим четко выраженный угол внутреннего трения. Кроме того, разгрузка Ti02 подвержена внешним воздействиям, например, со стороны повышенной влажности, да и условия, в которых проводилась погрузка продукта, также играют определенную роль. На практике данные эффекты приводит к неравномерному или неритмичному процессу разгрузки Ti02.

Сыпучесть порошкообразных и прочих сыпучих материалов является важной, но пока еще плохо изученной характеристикой. Существуют несколько определений понятия сыпучести как на уровне количественной оценки значения параметра путем его измерения, так и на уровне оценок "хорошая" или "плохая". Производственники, имеющие дело с гранулированными полимерами, могут считать, что все полимеры имеют плохую сыпучесть, в то время как производители и потребители тонкомолотых порошков могут считать, что есть порошки, сыпучесть которых гораздо хуже, чем у других.

Под сыпучестью можно понимать способность силы сцепления, действующей между частицами порошка, противостоять гравитационным силам, пытающимся привести их в движение. Так, например, при высыпании на ровную поверхность свободно текущего материала в виде стеклянных шариков угол внутреннего трения между шариками не образуется. Шарики рассыпаются по всей поверхности, как растеклась бы жидкость. Гравитационные силы, пытающиеся сбросить каждый шарик вниз, не испытывают заметного влияния сил, которые могут действовать между шариками. В то же время, для многих порошков обычно имеется возможность получить очень острый угол внутреннего трения. В этом случае силы, действующие между частицами, обычно превосходят гравитационные силы, что делает возможным образование устойчивых скоплений (препятствующих потокам в бункерах). Производители диоксида титана могут изменять сыпучесть выпускаемого продукта путем нанесения на поверхность органических и неорганических покрытий.

Образование в материале усадочных раковин, которые в промышленности именуются "провалами", наблюдается, когда порошок, находящийся в бункере (или воронке), начинает оседать в месте, расположенном непосредственно над выпускным отверстием бункера или сужением воронки, в то время как материал, прилегающий к стенкам, остается неподвижным.

Прилипание материала к стенкам объясняется значительным сопротивлением, которое возникает из-за напряжений, создаваемых стенками бункера. Эти зоны сохраняют обычно неподвижность, пока на них не начнут действовать внешние силы типа вибрации или другие источники механического воздействия. Характер "провалов", образуемых порошком диоксида титана, зависит от конкретной марки пигмента и геометрии бункера.

Если слабо текущий материал с неизвестными характеристиками по разгрузке хранится в виде бестарного груза без предварительной проверки его сыпучести, то не всегда удается его легко выгрузить. Вместе с тем существуют упрощенные способы определения "сыпучести" материала, позволяющие предсказать характеристики по его разгрузке. На рис.12 показана зависимость сыпучести материала от величины измеренного показателя его сыпучести (FI). Чем больше величина FI, тем сложнее разгружать материал, хранящийся в бункере или в воронке стандартной формы.

Значение FI для пигментного диоксида титана обычно заключены в диапазоне 10-20. Кроме характеристик сыпучести материала, легкость, с какой можно будет его выгружать из хранилища, зависит и от конструкции этого хранилища. Накопленный опыт показывает, что марки Ti02 , обычно плохо разгружается, если только систему не оснастить продуманными механическими средствами поддержки потока. Помимо того, сложность разгрузки значительно возрастает для марок Ti02 , расположенных у верхней границы диапазона для показателя FI.

Упомянутые проблемы вовсе не означают невозможность создания прочных, надежных систем по разгрузке запасов сухого диоксида титана. Для получения помощи при решении проблем разгрузки Ti02 и/или разработки соответствующего погрузочно-разгрузочного оборудования рекомендуется обратиться к представителю компании DuPont. Достаточно часто поставщики оборудования для погрузки-разгрузки порошкообразных материалов не имеют представления об особенностях работы с диоксидом титана. Поэтому при проектировании конструкции погрузочно-разгрузочного оборудования для Ti02 имеет смысл запросить у поставщиков имена пользователей, которые эксплуатировали подобную систему не менее одного года. При этом оборудование должно было работать в условиях аналогичных технологических ограничений в плане нагрузки, длины транспортера и т.д. и иметь дело с аналогичными марками Ti02 .

ПРОЦЕСС ПРОИЗВОДСТВА: ДЛЯ ПРОИЗВОДСТВА ДИОКСИДА ТИТАНА КОМПАНИЯ DUPONT ИСПОЛЬЗУЕТ ХЛОРИДНУЮ ТЕХНОЛОГИЮ

Для промышленного производства диоксида титана используются два технологических процесса: сульфатный и хлоридный. Рутильный пигмент может изготавливаться любым способом, в то время как анатазный пигмент может изготавливаться только сульфатным способом. На предприятиях компании DuPont используется только хлоридная технология.

Сульфатный метод был внедрен в производство в 1931 г., начавшись с выпуска анатазной формы Ti02, а позднее (1941 г.) было освоено изготовление рутила. При этой технологии руда, содержащая титан, растворяется в серной кислоте с образованием раствора сульфатов титана, железа и других металлов. Затем в результате выполнения последовательности операций, включающих химическое восстановление, очистку, осаждение, промывку и прокаливание, получают промежуточные фракции Ti02 пигментного размера. Кристаллическая структура - анатаза или рутила - контролируется на этапах образования ядер кристаллизации и последующего прокаливания.

FeTi03 + 2H2S04 -> TiOS04 + FeS04 + 2H20 TiOS04 + H20 -> Ti02 + H2S04

Хлоридный метод был разработан и внедрен в производство компанией DuPont в 1948 г., когда и начался выпуск рутильной модификации Ti02. Данный технологический процесс построен на двух высокотемпературных безводных парофазных реакциях. В условиях восстановления титановая руда взаимодействует с газообразным хлором с получением хлористого титана и побочных хлоридов других металлов, которые впоследствии отделяются. После этого прошедший тонкую очистку TiCI4 окисляется при высокой температуре с получением промежуточной двуокиси титана высокой яркости. На этапе окисления в рамках хлорирования имеется возможность жестко контролировать распределение частиц по размерам, а также тип кристалла, что позволяет получать диоксид титана с отличными показателями по кроющей и разбеливающей способностям.

2FeTi03 + 7CI2 + ЗС -> 2TiCI4 + 2FeCI3 + 3C02 TiCI4 + 02 -» Ti02 + 2CI2

В обоих технологических процессах -сульфатном и хлоридном - промежуточными продуктами являются скопления кристаллов Ti02 пигментного размера, которые должны быть разделены (размельчены) для получения оптимальных оптических характеристик. В зависимости от требований конечного пользователя для модификации Ti02 используются различные методы обработки, включая осаждение оксидов кремния, алюминия, циркония или цинка на поверхность пигментных фракций. С целью оптимизации рабочих характеристик для конкретных применений могут использоваться специальные методы обработки оксидами в водных или безводных средах или их различные комбинации. Кроме того, с помощью различных методов могут наноситься органические добавки с целью улучшения отдельных характеристик пигмента.

Важнейшим моментом для производства диоксида титана является поставка титановой руды. Хотя титан входит в десятку самых распространенных хи¬мических элементов на Земле, в природе он распространен в очень малых концентрациях. Так что для организации эффективной поставки титановой руды, которая смогла бы удовлетворить экономические потребности производства Ti02, необходимо внедрять рациональные методы добычи и обогащения этого минерала.

КОНТРОЛЬ КАЧЕСТВА

Компания DuPont стремится удерживать свое лидирующее положение в вопросах контроля качества продукции и ее унификации. Диоксид титана DuPont™ Ti-Pure проходит регулярную проверку на соответствие его свойств конкретным требованиям практического использования продукта. Полученные результаты проверки качества собираются и представляются в виде отчетов, для чего используются средства информационной системы SAP. В ходе испытаний проверяются такие характеристики, как цвет, разбеливающая способность, оттенок, рН, электрическое сопротивление, склонность к закупориванию сетчатых фильтров (дисперсность), кислотная растворимость, степень пожелтения под воздействием минеральных масел и диспергируемость при слабых сдвиговых усилиях. Ниже приводятся краткие описания оценки этих параметров.

Цвет

Отражающая способность сухого прессованного пигмента Ti02 измеряется при трех различных фильтрах. Полученные результаты измерений используются для расчета цвета по системе CIE Lab (L*, а*, Ь*).

Разбеливающая способность и оттенок

На двухваловой мельнице изготавливаются серые виниловые образцы умеренной твердости. Показания колориметра, полученные на образцах при трех различных отражательных фильтрах, используются для расчета относительной разбеливающей способности и оттенка.

РН

Величина рН для смеси воды и Ti02 в соотношении 5:1 измеряется как стандартный параметр качества. Известно, что величина рН продукта влияет на такие рабочие характеристики жидких композиций, как потребность во введении поверхностно-активных добавок и склонность к флоккуляции.

Электрическое сопротивление

Измерение электропроводности используется для определения электрического сопротивления суспензии Ti02 и воды, взятых в соотношении 5:1, которое отражает содержание растворимых солей в пигменте.

Дисперсность(проверка с помощью набора сит)

Смеси с 50%-ным содержанием диоксида титана в полиэтилене низкой плотности готовятся с помощью смесителя Бенбери. Заданное количество полученной смеси продавливается через комплект сит; результат оценивается по количеству диоксида титана, которое остается после этого на сите 500-mesh (500 ячеек на 1 см2 сита). Для марки R-350 проводится более жесткая проверка с 70%-ным содержанием диоксида титана.

Тест на кислотную растворимость

Растворимость в кислоте диоксида титана марок R-105 и R-960 может быть сопоставлена со степенью сплошности покрытия поверхности частиц Ti02 оксидом кремния с последующей экстраполяцией полученных результатов на долговечность продукта при таких его практических применениях, как например, производство винилового сайдинга или оконных профилей. Образец пигмента смешивается с серной кислотой и нагревается в течение заданного времени. Для определения количества Ti02, растворившегося в кислоте, используется специальный индикатор.

Пожелтение под воздействием минеральных масел

Сухой диоксид титана диспергируется в масле, содержащем светостабилизатор в виде стерически затрудненных аминов и фенольный антиоксидант. Полученная смесь подвергается воздействию ультрафиолетовых лучей с последующим измерением степени пожелтения в виде изменения значения координаты цветности b*.

Диспергирование при слабых сдвиговых усилиях

Сухой диоксид титана диспергируется в краске при низких сдвиговых усилиях. Степень дисперсности измеряется с помощью специального оборудования после нанесения краски. (Данная проверка проводится только для марок типа R-960, которые предназначены главным образом для применения в лакокрасочных материалах).

C текущей ситуацией и прогнозом развития российского рынка диоксида титана можно познакомиться в отчете Академии Конъюнктуры Промышленных Рынков «Рынок диоксида титана в России».