ФТОРПОЛИМЕРЫ: прогресс и инновации

Поливинилиденфторид (PVDF) является самым распространенным материалом в промышленном химическом процессе (CPI) по многим причинам, среди которых высокий сопротивления против воздействия агрессивных химикатов и устойчивость под воздействием УФ излучения и высоких температур, значительное электрическое сопротивление и высокая степень чистоты... В данной статье описывается введение разветвления цепи в линейный PVDF с целью изменения его реологических свойств и расширения его диапазона переработки в расплаве.

Эти свойства превращают его в хороший материал для изоляции электрических проводов, особенно тех, которые сильно нагреваются во время использования. PVDF используется в производстве толстостенных труб, арматуры и других компонентов, которые используются при транспортировке и хранении агрессивных химикатов. На самом деле, высокая степень чистоты PVDF позволяет использовать его в полупроводниковой отрасли для перевозки и хранения сверхчистой воды.

Эти свойства превращают его в хороший материал для изоляции электрических проводов, особенно тех, которые сильно нагреваются во время использования. PVDF используется в производстве толстостенных труб, арматуры и других компонентов, которые используются при транспортировке и хранении агрессивных химикатов. На самом деле, высокая степень чистоты PVDF позволяет использовать его в полупроводниковой отрасли для перевозки и хранения сверхчистой воды.

Что такое перерабатываемые в расплаве фторполимеры и для чего они нужны?

Перерабатываемые в расплаве фторполимеры представляют собой класс высокоэффективных конструкционных пластмасс, используемых во многих нишевых отраслях при помощи таких традиционных процессов как литье под давлением и экструзия. PVDF – единственный перерабатываемый в расплаве фторполимер, который производится из одной повторяющейся структуры (VF2). В большинстве подобных областей PVDF обрабатывается методами экструзии и литья под давлением, где технические характеристики полимера проектируются для этих процессов таким образом, чтобы молекулярный вес мог контролировать вязкость расплава.

Присутствующие в данный момент на рынке продукты ограниченны с этой точки зрения, так как изменения в одном только молекулярном весе приводят к появлению в значительной степени схожих профилей вязкости в пределах широкого диапазона уровней вязкости. С другой стороны, широко известно, что молекулярная архитектура оказывает значительное воздействие на реологические свойства полимеров, которые в свою очередь имеют отношение к поведению продукта во время обработки. К таким изменениям структуры относится расширение распространения молекулярного веса, а также введение контролируемого разветвления в основную цепь полимера.

В данной статье описывается введение разветвления цепи в линейный PVDF с целью изменения его реологических свойств и расширения его диапазона переработки в расплаве. В результате, новый полимер (разветвленный PVDF) может использоваться в других процессах, например в производстве с использованием жесткого пенопласта, экструзионном формовании с раздувом, производстве пленки, получаемой методом экструзии с раздувом, высокотемпературном формовании, а также в тех областях, где они применяются.

Разветвленный поливинилиденфторид и его преимущества

Введение контролируемого объема сегментов цепи вдоль основной цепи PVDF осуществляется при помощи многофункциональных инициаторов, благодаря которым создается новое семейство перерабатываемых в расплаве фторполимеров, обладающих более высокой прочностью расплава и устойчивостью против провисания. Этот полимер можно производить с различными свойствами скорости потока расплава, а его механические свойства лишь немного уступают механическим свойствам линейных аналогов. В Таблице 1 отображается образец пары, состоящей из линейного PVDF (Kynar) и разветвленного PVDF, который указывается как PVDF с высокой прочностью расплава, или HMSPVDF. Наличие разветвленной цепи снижает скорость течения расплава, а также точки плавления и кристаллизации, при этом теплота плавления снижается незначительно благодаря пониженной кристалличности структуры.

Таблица 1: Некоторые характеристики образцов коммерческого PVDF и HMSPVDF

Образец | MFR(г/10мин) | Tc(°C) | Tm(°C) | H(J/g) |

PVDF1 | 23.6 | 136.7 | 168.7 | 56.1 |

PVDF2 | 4.8 | 136.9 | 169.1 | 55.8 |

HMSPVDF1 | 15.5 | 134.9 | 163.1 | 50.3 |

HMSPVDF2 | 2.5 | 136.0 | 162.9 | 51.3 |

Еще одним эффектом, имеющим отношение к введению разветвленной цепи, являются механические свойства. PVDF демонстрирует замечательные механические свойства с высокой прочностью на растяжение и модулем. Разветвленный PVDF демонстрирует свойства, аналогичные линейному PVDF, но при этом предел текучести и растяжение немного выше, что становится результатом слабого снижения упорядоченности структуры.

Таблица 2: Механические свойства PVDF и HMSPVDF (ASTM D-638 Тип V)

Образец | E (GPa) | y (MPa) | y (%) | b (MPa) | b (%) |

| PVDF1 | 2.9 (0.2) | 46.1 (1.9) | 10.0 (2.1) | 24.8 (2.0) | 13.0 (6.4) |

| HMSPVDF1 | 2.8 (0.05) | 54.3 (3.3) | 17 (1.4) | 38.0 (7) | 31.0 (8.8) |

| PVDF2 | 3.0 (0.06) | 50.6 (1.5) | 13.0 (0.8) | 31.4 (7.2) | 19.0 (10) |

HMSPVDF2 | 2.6 (0.1) | 45.3 (0.8) | 20.0 (2.1) | 25.0 (5) | 47.0 (9.4) |

Значение реологических свойств во время обработки

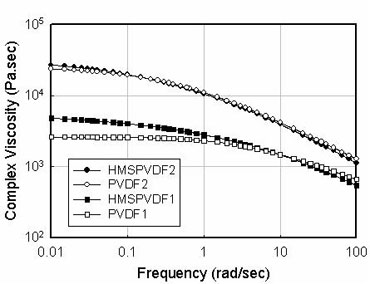

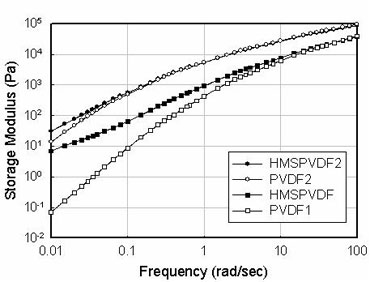

В отрасли переработки в расплаве, реологические свойства имеют важнейшее значение для эффективности процесса и качества продукта. Такие процессы, как экструзия профилей и литье под давлением зависят главным образом от молекулярного веса или вязкости. Другие, например экструзионное формование под давлением и непрерывная экструзия жесткого пенопласта, требуют дополнительных вязкоупругих свойств, созданных специально этих процессов. Наиболее традиционной методикой демонстрации эффекта, достигаемого при ветвлении цепей и воздействующего на реологию полимеров, является динамический механический анализ в расплаве с использованием колебательных измерений. Образец таких измерений отображается на Рисунках 1 и 2 для вышеуказанных образцов. Рисунок 1 показывает соотношение комплексной вязкости и частоты колебаний, а Рисунок 2 – соотношение динамического модуля упругости и частоты. Образцы HMSPVDF обладают более высокой вязкостью, чем образцы PVDF при низких частотах, а также пониженной вязкостью при высоких частотах, характерных для разветвленных моделей. Данные по динамическому модулю упругости четко показывают повышение модуля упругости при низких частотах, что предполагает повышение упругости расплава. Данное отклонение от поведения линейных полимеров оказывает огромное воздействие на процесс обработки в расплаве. Его можно создать через контроль степени и распределения разветвления в цепи.

Рисунок 1: Комплексная вязкость образцов PVDF и HMSPVDF при температуре 230°C

Комплексная вязкость (Па/сек) Частота (рад/сек)

Рисунок 2: Динамический модуль упругости образцов PVDF и HMSPVDF при температуре 230°C

Динамический модуль упругости (Па) Частота (рад/сек)

Виды молекулярной структуры в PVDF с высокой прочностью расплава

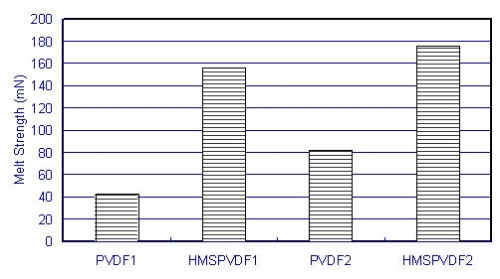

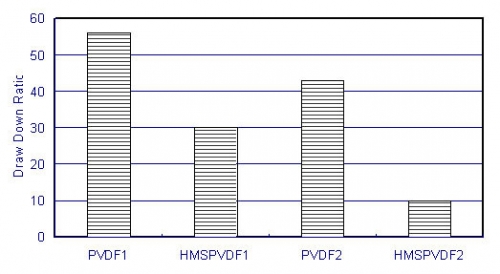

Создание разветвления в цепи приводит к значительному увеличению упругости расплава, при этом вязкость расплава практически не изменяется. Данное изменение отражается на других реологических свойствах, например прочность расплава, которую можно измерить при помощи устройства для измерения растяжения волокон при различных коэффициентах вытяжки. Результаты такого измерения отображаются на Рисунках 3 и 4. Образцы HMSPVDF демонстрируют гораздо более высокую прочность расплава в сравнении с линейными аналогами при равной вязкости расплава. Во время сравнения пары с низкой вязкостью прочность расплава увеличивается более чем в четыре раза, а в паре с высокой вязкостью - в два раза. Полимеры с более высокой прочностью расплава играют важную роль в таких процессах, как производство пленки, получаемой методом экструзии с раздувом, а также экструзии пенопласта, когда расплавленный полимер подвергается воздействию мощного растягивающего усилия в расплаве. Коэффициент вытяжки также является важным параметром переработки в расплаве, так как он определяет степень возможного вытягивания расплава. Это имеет огромное значение для вышеуказанных процессов, а также для экструзии профилей.

Рисунок 3: Максимальная прочность расплава образцов PVDF и HMSPVDF при температуре 230°C

Прочность расплава (мН)

Рисунок 4: Максимальный коэффициент вытяжки образцов PVDF и HMSPVDF при температуре 230°C

Коэффициент вытяжки

Создание HMSPVDF с высокой устойчивостью против провисания

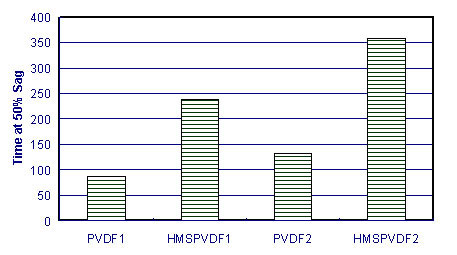

Другим свойством, которое появляется в результате ветвления цепи и повышения вязкости расплава, является устойчивость против провисания, которая приобретает ключевое значение в таких процессах, как экструзионное формование с раздувом, особенно для правильного формирования заготовки, а также создания стенок равномерной толщины. Этот параметр также важен в высокотемпературном формовании тонкостенных продуктов, так как он необходим для того, чтобы во время высокотемпературного формования полукристаллических полимеров при высокой температуре формировался лист, который позволяет сформировать низкую вязкость. Высокая устойчивость против провисания позволит расплавленному листу устоять против воздействия силы тяжести в ходе процесса производства, что гарантирует одинаковую толщину пленки и предотвращение преждевременного провисания. На Рисунке 5 можно увидеть сравнение между образцами PVDF и HMSPVDF при двух различных температурах.

Рисунок 5: Устойчивость против провисания PVDF и HMSPVDF при температурах 215°C и 228°C

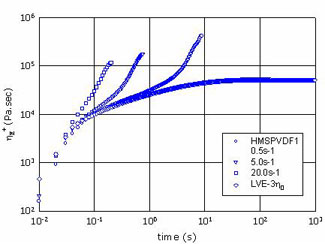

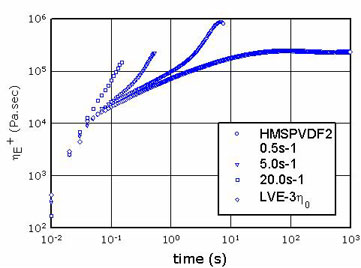

Деформационное упрочнение в HMSPVDF

Самым сложным реологическим свойством полимеров является продольная вязкость. Это происходит вследствие сложности производства полимера с нужной продольной вязкостью помимо сложностей определения его характеристик. Благодаря развитию современных технологий анализа, применяемых при определении продольной вязкости полимерных расплавов, получение информации сегодня значительно упрощается. Образцы HMSPVDF демонстрируют такое поведение и деформационное упрочнение при низкой или средней скорости деформации, равной той скорости, которая наблюдалась в производстве пленки, получаемой методом экструзии с раздувом, и пенообразовании, когда полимерный расплав подвергается двухосной деформации. Если при создании полимера в него не закладывается свойство замедления расширения вследствие деформации в расплаве, то формирующиеся в ходе этих процессов пузыри будут лопаться под воздействием непрерывной деформации. С другой стороны, при наличии деформационного упрочнения деформацию можно контролировать и при этом избежать порчи продукта. В случае пленки, получаемой методом экструзии с раздувом, пузыри могут сформироваться с высоким коэффициентом раздува. Таким образом можно производить тонкие пленки. Во время непрерывной экструзии жесткого пенопласта это может создать различие между структурами с открытыми и закрытыми ячейками, а также минимальную плотность.

Продольную вязкость можно измерить путем воздействия на пленку одноосной деформацией при контролируемой скорости, при этом усилие вытягивания регистрируется как функция времени. Усилие, размеры образца и скорость деформации можно использовать для расчета переходной продольной вязкости как функции времени. Результаты таких измерений отображаются на Рисунках 6 и 7 для HMSPVDF1 и HMSPVDF2, при этом в образцах линейного PVDF деформационное упрочнение не наблюдается или проявляется очень слабо.

Рисунок 6: Продольная вязкость HMSPVDF1 при температуре 180°C

(Па/сек) Время (сек)

Рисунок 7: Продольная вязкость HMSPVDF2 при температуре 180°C

(Па/сек) Время (сек)

Заключение

PVDF с высокой прочностью расплава был разработан с целью создания полимера, обладающего более совершенными реологическими свойствами и способного соответствовать требования самых различных процессов обработки полимеров, таких как экструзионное формование с раздувом, производство пленки методом экструзии с раздувом, высокотемпературное формование и экструзия жесткого пенопласта. PVDF с высокой прочностью расплава обладает важными свойствами, например высокая упругость расплава, высокая устойчивость против провисания и прочность расплава. Полимер можно производить при различной скорости течения расплава, которая подойдет для любой области применения, от тонких пленок и тонкостенных контейнеров до толстостенных продуктов. Испытания показали, что существует возможность производить пленки методом экструзии с раздувом и создавать толщину стенки 5 микрон, повышая при этом оптическую прозрачность. Экструзионное формование с раздувом бутылок емкостью 1 галлон также можно осуществлять, создавая равномерные стенки с отклонением в пределах 5%. Предварительные исследования показали, что пенообразование можно получить, используя физические пенообразователи, такие как Forane, 1,1,2 тетрафторэтан.

Др. Нафаа Мекилеф является Ведущим ученым-исследователем в корпорации Arkema, Inc., расположенной в городе Кинг-оф-Пруссия, штат Пенсильвания (США). Он работает в Arkema в течение последних 15 лет. Др. Мекилеф обладает степенью бакалавра и магистра естественных наук в области инженерии пластмасс Алжирского Института Нефти и степенью доктора философии в области химического машиностроения университета Laval University (Канада). Он опубликовал более 25 научно-исследовательских работ. Др. Мекилеф является квалифицированным специалистом по полимерным структурам и реологии полимеров, ее связи с процессом переработки в расплаве. Его исследования сосредоточены на реологических свойствах полимеров, полимерных смесей и структурированных материалов.