ЭКСТРУЗИЯ: вакуумные насосы для дегазации

Для повышения надежности процесса экструдирования необходимо правильно выбрать насос для удаления газов. Если использовать неподходящий насос, то конечный продукт может не соответствовать требованиям качества.

Для повышения надежности процесса экструдирования необходимо правильно выбрать насос для удаления газов. Если использовать неподходящий насос, то конечный продукт может не соответствовать требованиям качества.

В крайнем случае может произойти серьезный сбой в процессе производства. Во многих отраслях промышленности вакуум из вспомогательного технологического средства превратился в один из технологических параметров. Помимо использования в процессе обработки или в пневмотранспорте вакуум также применяется в других областях химической промышленности, например в процессах теплового разделения.

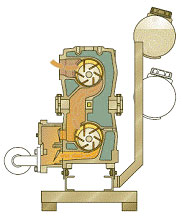

Рис. 1 Жидкостный кольцевой насос Dolphin, производства компании Busch, надежная и универсальная система, наиболее широко применяется для дегазации экструдеров

Для многих пользователей вакуум имеет значение для сжатия воздуха или охлаждения воды. Очень часто не учитывается тот факт, что вакуумные насосы постоянно соприкасаются с технологическими газами. Именно поэтому важно правильно выбрать насосную технологию для повышения надежности технологического процесса. в области удаления газов из экструдеров, которую можно считать процессом теплового разделения, неправильный выбор насоса может привести к тому, что конечные продукты не будут соответствовать требованиям качества. В самом плохом случае процесс производства может полностью выйти из строя.

Принципы конструкции

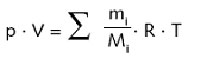

В процессе удаления газов из экструдеров очень важно вычислить всасывающую способность вакуумного насоса. При этом приходится делать много допущений с учетом сорта полимера или химического состава. Весовые доли компонентов экструдированных паров точно известны лишь в немногих случаях. Неопределенность становится следствием появления массового потока, вызываемого тепловой и механической деградацией полимерных цепей внутри экструдера. Чтобы получить приблизительные данные по необходимой всасывающей способности, которая представляет собой функцию пропускной способности экструдера, в качестве основы следует взять уравнение состояния идеального газа:

где p = рабочее давление в мбар, V = всасывающая способность в м3/ч, ![]() : сумма частных массового расхода и молекулярного веса отдельных компонентов газа кмоль h-1, R = газовая постоянная, Т = температура газа в К.

: сумма частных массового расхода и молекулярного веса отдельных компонентов газа кмоль h-1, R = газовая постоянная, Т = температура газа в К.

Рабочее давление определяется процессом. В качестве приблизительного указания можно принять следующие цифры:

• Извлечение воды и воздуха:

200 – 100 мбар,

• Извлечение углеводородов:

100 – 20 мбар,

• Извлечение нелетучих мономеров и влажность при насыщении: < 20 мбар.

В целом, чем сильнее летучий компонент привязан к полимером, тем меньше окажется давление всасывания. Слишком низкое давление всасывания может сказаться на качестве продукта. При помощи вакуума также можно извлекать добавки, ранее добавленные в полимер или содержащиеся в нем с целью улучшения особых свойств. Конкретный состав пара в большинстве значимых сортов пластмасс можно описать следующим образом:

• Полиолефины: незначительное количество;

• PS/ABS/SAN: стиролы, воск, добавки;

• Поликонденсаты: мономеры, олигомеры; вода может ускорить деградацию продукта;

• РММА/РА: мономеры, воск, олигомеры, добавки.

Очень сложно вычислить потоки углеводородов. При отсутствии точных цифр для летучих углеводородов, то этот компонент может быть проигнорирован во время расчета всасывающей способности вследствие высокого молекулярного веса.

При расчете учитываются следующие виды массовых потоков:

• Воздух утечки, общее предположительное количество < 0,5%.

• Вода в качестве поверхностной или насыщающей влаги; необходимое ее количество для процесса может быть точно определено.

Полученный поток пара следует отводить через трубы при помощи вакуумного насоса. Диаметр труб не должен быть меньше, чем диаметр соединения с вакуумным насосом.

Жидкостный кольцевой насос

Насосы такой модели (Рис.1) наиболее широко применяются в области вакуумной дегазации. Это надежный и универсальный насос.

Ячеистый диск вращается в камере несимметрично относительно центра. В станционарной системе корпус наполняется рабочей жидкостью, обычно водой, до центра вала. По мере вращения ячеистого диска жидкость смещается вдоль радиуса наружу, и создающееся кольцо жидкости скрепляет отдельные ячейки друг с другом. Отдельная ячейка изменяет свой объем в результате несимметричного восхождения ячеистого диска и теоретической непрерывности кольца жидкости. Таким образом достигается эффект компрессии.

Газ входит внутрь и нагнетается через прорези. Необходимо постоянно заменять рабочую жидкость, чтобы поддерживать постоянную рабочую температуру и установленное рабочее давление.

Избыток рабочей жидкости вводится через нагнетательные прорези вместе с парами и отделяется от них в зоне сжатия. Интенсивное смешивание рабочей жидкости с технологических паров стимулирует конденсацию компонентов пара. Это позволяет очистить и минимизировать поток отходящего газа. В результате конденсации рабочая жидкость смешивается с компонентами процесса. Наиболее распространенная рабочая жидкость, вода, может быть загрязнена так сильно, что это может создать проблемы при утилизации отходов. Поэтому в некоторых процессах используется совместимая с процессом рабочая жидкость, сходная по составу с конденсатами или с легкостью их растворяющая.

Таким образом, главным ограничением при использовании жидкостного кольцевого вакуумного насоса является рабочая жидкость. Собственное давление пара рабочей жидкости представляет собой верхний предел общего давления в вакуумном насосе, и оно определяет давление в приемнике. В условиях наличия агрессивных паров и закрытого контура рабочей жидкости капитальные расходы могут оказаться высокими, так как необходимо использовать устойчивые к коррозии материалы, при этом никаких преимуществ перед альтернативными технологиями нет.

Если пары, отведенные от полимерного расплава, сублимируются или кристаллизуются, и не могут быть растворены в рабочей жидкости, то жидкостный кольцевой вакуумный насос может дать сбой. Тогда для него потребуется механическая очистка.

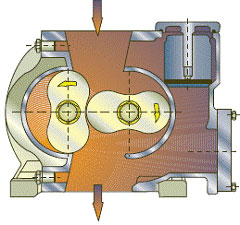

Рис. 2 Поворотный вакуумный насос R 5 с циркуляционной смазкой и скользящими лопастями производства компании Busch – недорогие и экономные

Поворотный вакуумный насос с поворотными лопастями

Насосы такой конструкции представляют собой механические вакуумные насосы. Ротор с продольными прорезями устанавливается в цилиндре в продольном направлении. В прорези вставляются поворотные лопасти, которые продвигаются против внутренней поверхности цилиндра под действием центробежных сил. Созданные камеры изменяют свой объем по мере вращения цилиндра и создают эффект нагнетания. В качестве рабочей жидкости часто используется масло, позволяющее минимизировать трение скользящих лопастей в цилиндре и в прорези, рассеивает тепло, генерируемое при компрессии, и скрепляет отдельные камеры друг с другом. Общее давление ниже абсолютной величины 1 мбар. Рабочая жидкость отделяется от отходящего газа в зоне давления и рециркулируется в зависимости от конструкции насоса.

Поворотный вакуумный насос с циркуляционной смазкой и поворотными лопастями

Подобные насосы (Рис.2) перемещают отделенное и охлажденное масло от маслосборника и вводят его в цилиндр. Насосы такого типа применяются ограниченно. Входящие пары не должны изменять физическую фазу внутри насоса. Конденсаты или сублиматы изменяют смазывающее свойство масла и могут привести к механическому повреждению вакуумного насоса. Вакуумный насос с циркуляционной смазкой и поворотными лопастями - это простой насос, недорогой и экономичный в эксплуатации, простой в установке.

Вакуумный насос с постоянной смазкой и поворотными лопастями

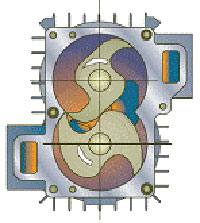

Рис.3 Вакуумный насос с постоянной смазкой и поворотными лопастями производства компании Busch используются в тех случаях, когда невозможно предотвратить конденсацию внутри насоса или состав газа приводит к изменению процесса

Смазка такого рода насосов (Рис.3) осуществляется свежим маслом. Рабочая жидкость проходит один раз и выводится с напорной стороны вместе с технологическими конденсатами. Жидкости, отделенные с напорной стороны, следует отводить. Чтобы эффективность этой системы была аналогична конструкции с циркуляционной смазкой, насос часто приходится проектировать в виде конструкций, состоящих из нескольких ступеней. Вакуумный насос используется в тех процессах, в которых конденсации паров внутри насоса невозможно избежать, или состав пара может изменяться во время работы. Это возможно только в случаях больших объемов конденсатов, агрессивных паров, воздействующих на масло, а также паров, могущих дать трещину при температурах выше 100 оС. Во время непрерывной работы вакуумного насоса требуется контролирующее оборудование. Поэтому его сложнее устанавливать чем, конструкцию с циркуляционной смазкой.

Насосы, работающие без смазки

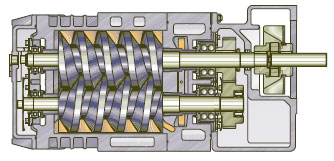

Системы такой конструкции работают бесконтактно, не используя рабочие жидкости. Поэтому с ними легко работать, поскольку смазка для зубчатых колес и подшипников изолирована от технологических паров. Ниже приводится подробное описание самых распространенных типов насосов для вакуумной технологии. Во время дегазации экструдера двухроторный вакуумный насос (Рис.4) используется в качестве средства компрессии при давлении всасывания меньше 30 мбар, то есть в пределах диапазона, когда конденсация маловероятна. Вакуумный насос сжимает технологические пары до давления в два-десять раз выше, в зависимости от давления всасывания, и затем форвакуумный насос сжимает их до атмосферного давления. В качестве форвакуумного насоса можно использовать любой из приведенных в данной статье типов вакуумных насосов.

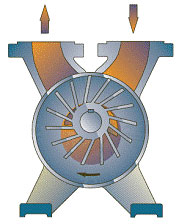

Рис.4 Благодаря простой конструкции двухроторные вакуумные насосы являются надежными механизмами с высокой пропускной способностью

В цилиндре находятся два ротора, вращающиеся в противоположных направлениях. Вакуумный насос не наращивает внутреннюю компрессию, пары постоянно заменяются. Благодаря простой конструкции двухроторные вакуумные насосы являются надежными механизмами с большой объемной производительностью. Возможность их использования ограничена в случаях, когда компоненты потока или пара содержать твердые частицы, в результате чего внутри компрессионной камеры может появиться осадок. Выпускаются модели двухроторного вакуумного насоса как оборудованные, так и не оборудованные перепускным клапаном.

Конструкция, содержащая перепускной клапан, может соединяться независимо от давления в системе. Модель без перепускного клапана должна соединяться после запуска системы и достижения давления < 100 мбар. Форвакуумный насос вакуумной системы должен работать непрерывно.

Рис. 5 Зубцовый вакуумный насос Mink – особая разновидность двухроторных вакуумных насосов, может использоваться только для инертных технологических газов с небольшим содержанием частиц

Зубцовый вакуумный насос (Рис.5) – особая конструкция на основе двухроторного насоса. Он включает в себя два ротора, вращающихся в противоположных направлениях. Компрессия в вакуумном насосе осуществляется двумя зубцами, установленными на каждом роторе, а также приемными и выпускными прорезями на крышках цилиндров, которые контролируются роторами.

У обоих роторов в месте столкновения с зубцом имеется углубление. Форма углубления позволяет двум роторам всегда быть на некотором расстоянии друг от друга. Благодаря небольшому проему и сложному контуру ротора насос этого типа подходит для работы с инертными технологическими парами с низким содержанием частиц. Приемные газы не должны конденсироваться внутри насоса, и не должны давать трещину при температурах в конце компрессии. Такая конструкция может применяться в тех же областях, что и двухроторные насосы с циркуляционной смазкой. Поскольку в зубцовом вакуумном насосе не используется рабочая жидкость, общее давление подачи в нем ограничено диапазоном от 100 до 200 мбар. Общее давление ограничивается механическим клапаном для ограничения впуска. Он защищает вакуумный насос от перегрева. Двухступенчатые конструкции получают общее давление до 20 мбар.

Шнековый поворотный вакуумный насос включает в себя два шнека фиксированного шага, вращающиеся в противоположные стороны. Профиль шнека спроектирован таким образом, что по направлению к цилиндру и в зоне сцепления шнеков появляется длинный и равномерный просвет. Компрессия осуществляется при помощи контролируемой выпускной прорези. Поскольку благодаря шнеку данная конструкция насоса работа с постоянным объемом между шнеками и цилиндром, она совместима с самыми различными жидкостями.

Это свойство можно использовать в критических процессах для интенсивного промывания жидкостью, которое необходимо для удаления технологического осадка из насоса или для контроля температуры в насосе.

Промывание необходимо в тех процессах, где конденсаты кристаллизуются во время охлаждения вакуумного насоса, но при рабочих температурах они переходят в жидкость или пар. Пригодность шнекового поворотного вакуумного насоса к непрерывной работе обеспечивается всасыванием соответствующих жидкостей и сушкой вакуумного насоса с использованием инертного газа. В обычных условиях температура отходящего газа превышает 200 оС. Высокая температура отходящего газа не ограничивает использование вакуумного насоса, так как рабочие температуры внутри экструдера находятся на аналогичном уровне.

Общие правила работы с вакуумными насосами

Вакуумную установку необходимо использовать в процессе после заполнения экструдера расплавом. Если ее подключать при запуске экструдера, то может произойти всасывание большого количества частиц.

Поворотные лопастные вакуумные насосы и насосы, работающие без смазки, следует подсоединять к экструдеру только после того, как он достигнет минимальной рабочей температуры. Для этого приемная линия оборудуется стопорными клапанами, которые закрываются в те моменты, когда вакуумный насос не работает. В зависимости от степени автоматизации вакуумной системы, клапан может работе на основе электрических пневматических средств.

Очень важно медленно открывать клапан. Исключением является жидкостный вакуумный насос, который должен работать при максимально низкой температуре. Поэтому он подсоединяется к экструдеру непосредственно после запуска насоса. Нет необходимости использовать стопорные клапана в добавление к запорным всасывающим вентилям.

После завершения процесса вакуумные насосы с поворотными лопастями и насосы, работающие без смазки, должны продолжать работу с закрытой приемной линией. Во время периода слежения часто осуществляются отдельные циклы промывания. Период слежения необходим для удаления рабочего осадка из компрессионной камеры вакуумного насоса.

Сепараторы

Сепараторы для удаления газов из экструдеров предназначены для защиты вакуумного насоса от привнесенного расплава, пыли и конденсатов, формирующихся в приемной линии. В случаях, когда приемные линии обладают большой длиной, или доступ к ним осложнен, то в таких случаях часто рекомендуется установить простой улавливатель непосредственно возле купола для дегазации. Этот улавливатель задерживать крупные частицы, которые могут заблокировать приемную линию. Еще один сепаратор должен быть установлен до вакуумного насоса. Данный сепаратор не позволяет конденсату проникнуть в приемную линию, конденсирует последующие компоненты пара и извлекает частицы из пара. Для паров необходимо создать удерживающий объем, чтобы в них не проникал конденсат.

Процесс отделения пара и жидкости может быть усовершенствован при помощи вихревой зоны или жидкости, через которую должны были бы проходить пары.

Компоненты пары конденсируются на охлажденных поверхностях, например на корпусе котла или втулке теплообменника. Корпус охлаждает окружающим воздухом или используется двойной корпус с водным охлаждением. Конденсатор должен быть прост в сборке и очистке. Отделение частиц осуществляется в фильтрующих вставках или в последующем сепараторе.

• Процесс очистки газа позволяет рассеять конденсаты, содержащиеся в паре, способствует конденсации и скрепляет частицы в жидкости.

• Благодаря большой площади внутренней поверхности и хорошей теплопроводимости влагоулавливатель конденсирует компоненты пара. Частицы прикрепляются к конденсатам. Частицы слишком малы и не могут стать причиной механического повреждения вакуумного насоса.

Все сепараторы должны быть оборудованы большими и легкодоступными очистительными отверстиями. Процесс замены вставок должен осуществляться без специального оборудования.

Рис. 6 Шнековый вакуумный насос COBRA содержит два шнека фиксированного шага, вращающиеся в противоположных направлениях. Компрессия создается контролируемой выпускной прорезью.

Заключение

Развитие вакуумных технологий приводит к появлению вакуумных насосов новых конструкций. Для их работы не нужна рабочая среда и нет необходимости в контакте между элементами. Данные вакуумные насосы, работающие без смазки, могут заменить нынешние насосы. Однако, традиционные жидкостные кольцевые насосы и поворотные вакуумные насосы с поворотными лопастями все еще могут использоваться во многих процессах обработки пластмасс.

Автор:

Марк Редманн, дипломированный инженер, родился в 1961 году, с 1992 года – ведущий конструктор компании Dr.-Ing. K. Busch GmbH, Маульбург

Dr.-Ing. K. Busch GmbH

Вакуумные насосы и системы

Schauinslandstraße 1

D 79689 Maulburg

Germany

Телефон +49 7622-681-0

Факс +49 7622-194