ТЕПЛОИЗОЛЯЦИЯ ИЗ ОТХОДОВ БУМАГ И ОТРАБОТАННЫХ АВТОПОКРЫШЕК

Энергосбережение для России, большая часть территории которой располагается в неблагоприятном климатическом поясе планеты, является весьма актуальным. Среди многообразия способов и приемов энергосбережения применение эффективных теплоизоляционных материалов занимает одно из ведущих мест.

Поэтому производство и широкомасштабное применение таких материалов привлекательно не только с социальной, но и с коммерческой стороны, а применение материалов из техногенных продуктов и с экологической точки зрения.

1.1. Волокнистый органический материал ЭКОВАТА – эффективный утеплитель XXI века

В 20-е годы прошлого века в Германии, США были проведены исследования свойств целлюлозы. Так, в 1923 году в Германии появился первый завод по производству целлюлозного утеплителя ЭКОВАТА. В 50-е годы целлюлозу успешно стали применять в Канаде, США, Европе.

В России целлюлозный утеплитель появился в начале 1990 гг. ЭКОВАТА – это экологически безопасный для здоровья тепло-звукоизоляционный материал. Представляет собой волокнистый материал, состоящий из целлюлозы и борсодержащих соединений, служащих в качестве антипиренов и антисептиков. Жилье, утепленное ЭКОВАТОЙ, обладает повышенной комфортностью и высокими эксплуатационными качествами.

ЭКОВАТА имеет техническое свидетельство, разрешающее ее применение на территории РФ, имеет сертификат соответствия, Санитарно-эпидемиологическое заключение и сертификат пожарной безопасности.

Производится ЭКОВАТА из макулатуры путем измельчения ее сухим способом.

1.2. Плитный волокнистый материал на основе ЭКОВАТЫ

Обладая рядом ценных качеств, ЭКОВАТА, тем не менее, имеет существенные недостатки. Применяя как основной способ нанесения теплоизоляции - напыление ЭКОВАТЫ, процесс сопровождается пылением тонкодисперсных волокон, устранить которые практически невозможно. Пыль ЭКОВАТЫ в воздухе взрывоопасна. Кроме этого, напыление ЭКОВАТЫ – процесс трудозатратный и не всегда осуществимый из-за некоторой специфики ряда строительных конструкций и климатических особенностей российских регионов.

ЭКОВАТА «рыхлый» материал, несущей способностью не обладает, т.е. из неё не возможно выполнить изоляцию кровли зданий и изоляцию трубопроводов бесканальной прокладки тепло- и водопроводящих трасс.

Указанных недостатков полностью лишена ЭКОВАТА, выпускаемая в виде плотных изделий: плит, скорлуп, ячеек и др. Однако выполнить плиты из ЭКОВАТЫ, полученной сухим измельчением макулатуры, практически невозможно. В институте НИИ Стромкомпозит разработана «мокрая» технология получения плитного волокнистого целлюлозного материала, распущенной до волокна бумаги в воде, или из шламовых отходов целлюлозно-бумажного производства (ЦБК). Технология получения заключается в следующем. Бумажные отходы замачивают в воде, затем разваривают до получения волокна. Массу смешивают с антипиренами и антисептиками, затем заполняют формы. Формы направляют в сушилку, где сушат до остаточной влажности 5 … 8 %. Полученный твердый, прочный и легкий материал соответствует по конфигурации той форме, в которую заливали массу, т.е.: плиты, сегменты, скорлупы и т.д. В случае применения шламов ЦБК технология еще проще, т.к. не требует распушать массу до волокон. Для производства такого утеплителя требуется значительный расход тепловой энергии, поэтому, для того чтобы производство утеплителя было рентабельным, необходимо использовать альтернативный энергоноситель, например, изношенные автомобильные покрышки.

В НИИ Стромкомпозит разработана технология эффективной газификации автомобильных покрышек (АП), позволяющая получать не только генераторный газ, используемый далее для сушки изделий, но и смолистое вещество, разгонка которого даёт широкую номенклатуру жидких углеводородов: растворитель, лигроин, соляровое масло, пеки и др.

При газификации 1 кг АП возможно получить 1,95 кг генераторного газа с теплотворной способностью около 1800 ккал/кг, 0,321 кг смолистого вещества и 0,075 кг сажи, отвечающей требованиям ГОСТ 7885 – 86 «Углерод технический для производства резины».

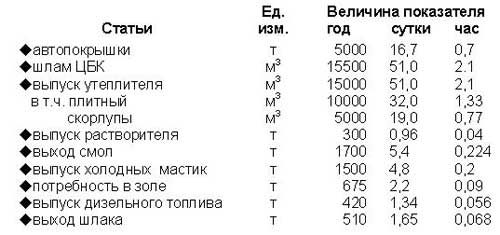

2. ТЕХНИКО-ТЕХНОЛОГИЧЕСКИЕ ПОКАЗАТЕЛИ ЛИНИИ СОВМЕСТНОЙ УТИЛИЗАЦИИ АП

2.1. Мощность линии и режим работы

Технологическая линия функционирует 315 дней в году при трехсменной работе. Фонд рабочего времени оборудования – 7500 часов в год.

Мощность технологической линии по переработке АП: 5000 т/год; 16,7 т/сутки; 0,7 т/ч.

Мощность технологической линии по переработке шлама ЦБК: 15500 м3/год; 51 м3/сутки; 2,1 м3/ч.

Производительность технологической линии по выпуску растворителя: 300 т/год; 0,96 т/сутки; 0,04 т/ч.

Производительность технологической линии по выпуску холодных гидроизоляционных мастик: 1500 т/год; 4,8 т/сутки; 0,2 т/ч.

Производительность по дизельному топливу: 420 т/год; 1,34 т/сутки; 0,056 т/ч.

2.2. Технологическая схема

АП со склада первоначально разрезают на куски с размерами, не превышающими 300 мм по большей стороне, после чего подают в газогенератор.

В газогенераторе происходит образование генераторного газа, а оставшийся твердый остаток – шлак, выбрасывается наружу. Газообразная часть продуктов газификации направляется в холодильник, где остывает с выделением смолистого вещества и неконденсирующегося газа. Смола отводится в разгонную колонку, где при Т = 180 0С из нее отбирается, примерно, 18% легкой фракции, которая по составу и свойствам соответствует растворителю «Уайт-спириту». Далее при температуре 340 0С отбирается, около 25% средней фракции, пригодной для использования в качестве дизельного топлива.

Тяжелая фракция смолы (приблизительно 57%) направляется в эмульгатор, где смешивается и диспергируется с водно-зольной суспензией. В результате получается эмульсия, которая по составу и свойствам соответствует холодным гидроизоляционным битумным мастикам.

Неконденсирующиеся газы из холодильника поступают в камеру сгорания, где сжигаются. Продукты сгорания направляются в сушильную камеру.

Отходы бумаги первоначально измельчаются, затем замачиваются на 1 сутки, после чего подвергаются варки в течение 3 … 5 ч. Полученная масса пропускается через голлендеры для распушки.

Шлам ЦБК отбирается на шламовом поле и насосом перекачивается на виброобезвоживание, где происходит частичное удаление воды. Далее шлам распределяется по формам, которые направляются в сушильную камеру. В результате сушки получают теплоизоляционный материал в виде плит и скорлуп.

2.3. Материальный баланс

2.4. Краткая характеристика основного оборудования

2.4.1. Газогенератор со смолоотделителем

Предназначен для газификации автопокрышек с отделением неконденсирующегося газа и смолистого вещества. Установленная мощность токоприемников – 15 кВт. Ориентировочная стоимость – 1,8 млн. руб.

2.4.2. Склад автопокрышек с установкой резки

Предназначен для складирования автопокрышек, их резки и транспортирования кусков к газогенератору. Установленная мощность – 75 кВт. Ориентировочная стоимость – 1,5 млн. руб.

2.4.3. Камера сгорания со смесителем

Предназначена для сжигания неконденсирующегося генгаза и смешивания продуктов сгорания с воздухом для снижения температуры теплоносителя. Установленная мощность – 75 кВт. Ориентировочная стоимость установки – 1,1 млн. рублей.

2.4.4. Туннельное сушило

Предназначено для сушки изделий. Установленная мощность – 2,2 кВт. Ориентировочная стоимость – 0,85 млн.руб.

2.4.5. Конденсатор

Предназначен для охлаждения отходящих из сушильной камеры газов с выделением жидкого конденсата. Установленная мощность – 65 кВт. Ориентировочная стоимость – 0,95 млн. руб,

2.4.6. Установка разгона смолы

Предназначена для выделения из смолы «уайт – спирита» и дизельного топлива путем дистилляции (выпаривания). Установленная мощность – 40 кВт. Ориентировочная стоимость – 1,6 млн. руб.

2.4.7. Установка получения гидроизоляционных мастик

Состоит из эмульгатора, гидратора золы, ванны раскисления отходящих вод. Установленная мощность – 38 кВт. Ориентировочная стоимость – 2,5 млн. руб.

2.4.8. Склад готовой продукции

Площадка для складирования изделий из ЭКОВАТЫ, а также емкостей с гидроизоляционной мастикой, дизельным топливом и растворителем. Установленная мощность – 20 кВт.

Ориентировочная стоимость – 1,5 млн. руб.

2.4.9. Ремонтный участок

Установленная мощность – 27 кВт. Ориентировочная стоимость – 1,1 млн.руб.

2.4.10. Административно – бытовой корпус с лабораторией

Установленная мощность – 50 кВт. Ориентировочная стоимость – 2,3 млн.руб.

Суммарная установленная мощность токоприемников – 407 кВт, то же с неучтенными единицами (20 %) и освещением (10 %) – 540 кВт.

Годовой расход электроэнергии 3,44 млн.кВт.ч.

3. ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ

3.1. Размер инвестиций

Общая сумма инвестиций составляет 23,0 млн.руб.

в том числе:

- оборудование, 15,2 млн. руб.

- СМР 5,9 млн. руб.

- прочие 1,9 млн. руб.

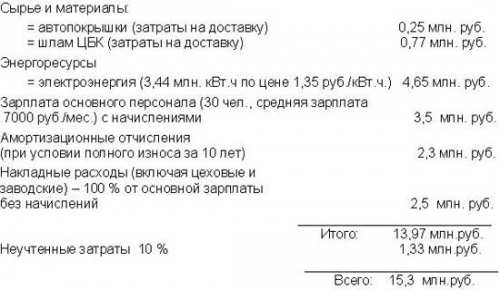

3.2. Производственные затраты за год

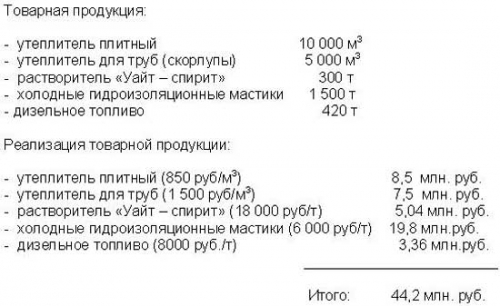

3.3. Реализация товарной продукции

3.4. Оценка эффективности инвестиций

Оценка инвестиций выполнена исходя из следующих условий:

• стоимость технологических линий – 23,0 млн. руб.;

• срок эксплуатации до полной амортизации – 10 лет;

• выручка от реализации продукции по годам: первый год 60 % мощности – 26,0 млн. руб., второй год 90 % мощности – 40,0 млн. руб., третий и последующие годы (100% мощности) – 44,2 млн. руб.

• текущие расходы – 15,3 млн. руб. в год;

• ставка налога на прибыль – 25 %;

• цена авансированного капитала – 19 %.

Примечание.

Учитывая, что в связи с инфляцией текущие расходы будут увеличиваться, полагали, что пропорционально этому будет возрастать отпускная цена на товарную продукцию, поэтому при расчете эффективности инвестиций указанные показатели рассматриваются как постоянные, равные первому году эксплуатации.

В результате выполненных расчетов установлено:

• чистый приведенный эффект при i = 19 %, NPV = +57,4 млн. руб.

• индекс рентабельности PI = 3,5

• норма рентабельности IRR = 29,0 %

• окупаемость проекта РР = 1,5 года

• коэффициент эффективности проекта ARR = 165 %

4. ОБЕСПЕЧЕНИЕ ТРУДОВЫМИ, СЫРЬЕВЫМИ И ЭНЕРГЕТИЧЕСКИМИ РЕСУРСАМИ

4.1. Трудовые ресурсы

На предприятии предполагается использовать 30 человек основных рабочих, 5 человек вспомогательного персонала и 6 человек административно-управленческого персонала. Всего по предприятию – 41 человек.

Рабочих и служащих предполагается набирать из местного нетрудоустроенного населения.

Обучение персонала предусмотрено за счет средств, заложенных в «прочих» расходах инвестиций.

4.2. Сырьевые ресурсы

Отходы бумаги в общей массе твердых бытовых отходов составляют около 30 %. В г. Красноярске ежегодно на свалки вывозится до 300 тыс. т ТБО, в которых доля бумажных отходов составляет примерно 90 тыс. т. Кроме этого, сырьевой базой для производства «Эковаты» по «мокрому» способу являются шламы целлюлозно-бумажного производства, количество которых только в отстойниках Красноярского ЦБК более 100 тыс.м3. Эти отходы в связи с функционированием комбината ежегодно пополняются.

В связи с изложенным сырьевая база г. Красноярска обеспечивает бесперебойное функционирование предлагаемого производства неограниченное количество времени.

4.3. Энергообеспечение

В первые годы эксплуатации энергообеспечение производства предполагается за счет привлеченных энергоресурсов РАО ЕС «Россия». В дальнейшем планируется использовать собственное энергоснабжение за счет ввода в эксплуатацию мини-ТЭЦ, утилизирующую «свободную» энергию основного процесса.

ООО «НИИ СТРОМКОМПОЗИТ»