ПРОИЗВОДСТВО БУМАГИ: рециклинг активной извести

Предприятия целлюлозно-бумажной промышленности используют активную известь в качестве реагента. В результате реакции гашения извести образуются карбонатные отходы, которые в настоящее время вывозятся для захоронения на полигоны твердых бытовых отходов…

Карбонатные отходы в основе своей представляют собой тонкодисперсный известняк — карбонат кальция CaCO3 — и гидроксид кальция Ca(OH)2. Их можно успешно обжигать и таким образом проводить рециклинг активной извести, используемой на предприятиях целлюлозно-бумажной промышленности.

Карбонатные отходы в основе своей представляют собой тонкодисперсный известняк — карбонат кальция CaCO3 — и гидроксид кальция Ca(OH)2. Их можно успешно обжигать и таким образом проводить рециклинг активной извести, используемой на предприятиях целлюлозно-бумажной промышленности.

При варке целлюлозы активная известь служит для регенерации оборотного щелочного раствора. Так называемая «зеленая щелочь» — водный раствор карбоната натрия Na2CO3 — в результате гашения оксида кальция CaO (известь) переводится в «белую щелочь» — водный раствор гидроксида натрия NaOH. В результате этой реакции и образуются карбонатные отходы. Целесообразно включить в технологический процесс, который сейчас реализован на большинстве предприятий целлюлозно-бумажной промышленности, операцию повторного обжига карбонатных отходов с целью организации процесса рециклинга активной извести.

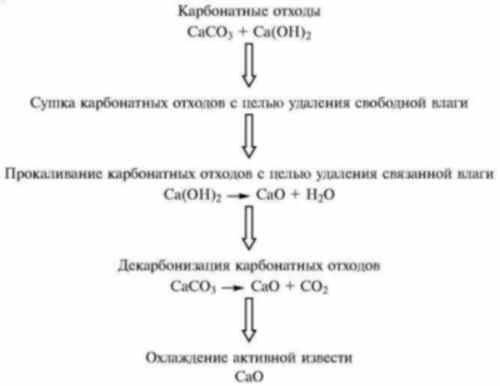

Принципиальная схема такого процесса приведена на рис. 1.

Рис. 1. Схема организации технологического процесса варки целлюлозы с рециклингом активной извести

Предположим, что при варке целлюлозы используется 60 т активной извести в сутки. Для обжига образуемого шлама известняка — карбонатных отходов — некоторые предприятия целлюлозно-бумажной промышленности используют вращающиеся печи (рис. 2).

Рис. 2. Схема обжига карбонатных отходов во вращающейся печи

Печь, предназначенную для производства 60 000 т извести в год, следует оснастить вращающимся барабаном диаметром 2,4 м, длиной 50 м и цепной завесой на 9 м по длине барабана. Известь, полученная путем обжига карбонатных отходов во вращающейся печи, будет иметь следующие характеристики: содержание активной CaO — 85%, содержание «недожога» (остаточный СаСО3) — 3%, остальное — CaO в различной степени «пережога» и ППП.

На рис. 3 показаны этапы технологического процесса рециклинга активной извести из карбонатных отходов.

Рис. 3. Этапы технологического процесса рециклинга активной извести из карбонатных отходов

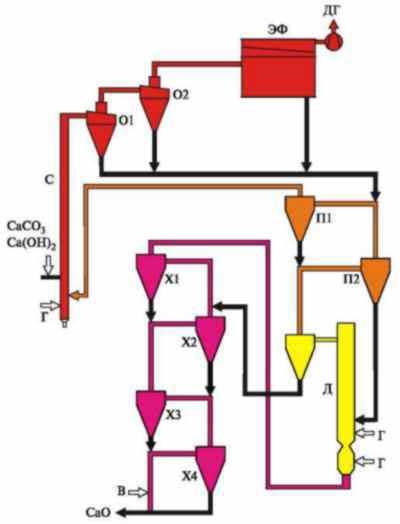

ОАО «Уралхиммаш» совместно с группой ученых УГТУ «УПИ» предлагает организовать обжиг карбонатных отходов предприятий целлюлозно-бумажной промышленности в печах циклонного типа. На рис. 4 схематически изображена цепочка аппаратов установки рециклинга активной извести циклонного типа.

Рис. 4. Схема цепочки аппаратов установки рециклинга активной извести циклонного типа:

С — труба-сушило; О — два циклонных осадителя; ЭФ — электрофильтр; ДГ — газодувка; П — два циклонных подогревателя карбонатных отходов; Д — блок аппаратов декарбонизатора; X — четыре циклонных охладителя активной извести; Г — три газовых горелки; В — место ввода в полость агрегата атмосферного воздуха

Работа агрегата организована следующим образом: карбонатные отходы направляются в трубу-сушило С, в которую подаются горячие печные газы из циклонов-подогревателей Пив которой сжигается некоторое количество топочного газа; осушенные карбонатные отходы в циклонах-осадителях О отделяются от использованных печных газов и направляются в циклоны-подогреватели П; использованные печные газы обеспыливаются в электрофильтре ЭФ; в циклонах-подогревателях П осушенные карбонатные отходы прокаливаются; в декарбонизаторе Д осуществляется собственно реци-клинг активной извести; в циклонах-охладителях Х известь охлаждается атмосферным воздухом, подаваемым в полость установки. Такая организация процесса обеспечивает оптимальные режимы обжига карбонатных отходов для получения активной извести и его высокую экономичность.

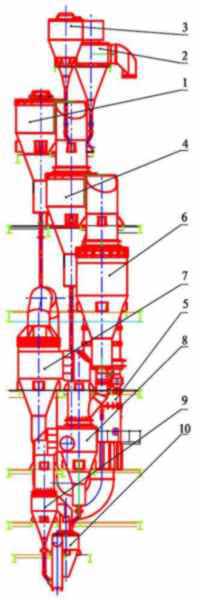

На рис. 5 представлена компоновка аппаратов установки рециклинга активной извести циклонного типа.

Рис. 5. Компоновка аппаратов установки рециклинга активной извести циклонного типа:

1 — циклон подогревателя первой ступени; 2 — циклон-осадитель первой ступени; 3 — циклон-осадитель второй ступени; 4 — циклон подогревателя второй ступени; 5 — декарбонизатор; 6 — циклон декарбонизатора; 7 — циклон первой ступени охладителя; 8 — циклон второй ступени охладителя; 9 — циклон третьей ступени охладителя; 10 — циклон четвертой ступени охладителя

Предварительный анализ процессов обжига карбонатных отходов убеждает в явном преимуществе использования печей циклонного типа по сравнении с вращающимися печами. Результаты сравнительного анализа представлены в таблице.

Анализ процессов обжига карбонатных отходов

| Показатели | Установка обжига карбонатных отходов циклонного типа | Установка обжига карбонатных отходов на основе вращающейся печи |

| Объем производства по готовому продукту (тонкодисперсная известь), т/сут | 60 | 60 |

| Показатели качества извести | ||

| Активная известь CaO, % | 99 | 85 |

| Остаточный известняк CaCO3, % | менее 0,01 | около 3 |

| Пережженная известь, % | отсутствует | 5-10 |

| Температура извести, выгружаемой из установки, °С | не более 120 | 175-200 |

| Показатели расхода ресурсов | ||

| Природный газ, нм3/т | 120 | 200 |

| Общая установленная мощность электроприводов, кВт | ориентировочно 150 | 179 |

| Охлаждающая вода для подшипников опор печи, т/ч | нет | 2,5 |

| Промывочная вода для цепных завес печи, т/ч на 15 мин промывки | нет | 8 |

| Смена цепных завес печи | нет | есть |

Очевидно, что при каждом целлюлозно-бумажном комбинате экономически оправдано создание хозяйства, предназначенного для обжига карбонатных отходов для получения активной извести. В рассмотренном случае комбинат сможет отказаться от покупки на стороне не очень качественной извести в объеме 60000 т в год и сократить объем вывозимых в отвалы твердых отходов на 110000 т в год.

Если такое хозяйство создать на основе печного агрегата циклонного типа, то будут обеспечены наилучшие экономические показатели рециклинга активной извести. Установки обжига карбонатных отходов циклонного типа будут востребованы на рынке. Но для успешного вывода их на рынок необходимо реализовать пионерный проект.

В настоящее время группа авторов проекта в рамках программы «СТАРТ 6» выполняет НИОКР по проекту. Программа предусматривает финансирование проекта из бюджетных средств Российской Федерации в объеме 4,5 млн руб. В первый год реализации проекта на проведение НИОКР на безвозмездной основе предоставляется 750 тыс. руб. Остальные средства предоставляются также на безвозмездной основе при условии наличия у проекта инвестора, готового консолидированно с федеральным бюджетом финансировать создание опытно-промышленной установки. В случае успешного завершения работ над первым этапом НИОКР по проекту ОАО «Уралхиммаш» предполагает стать инвестором проекта.

С текущей ситуацией и прогнозом развития российского рынка извести можно познакомиться в отчете Академии Конъюнктуры Промышленных Рынков «Рынок строительной извести в России».

Перескоков А. И., ОАО «Уралхиммаш», Екатеринбург, Россия