СВАРКА ПЛАСТМАСС (II часть): технология проведения

Прежде чем приступить к изготовлению крупных и более мелких пластмассовых деталей, необходимо ознакомиться со свойствами тех материалов, с которыми Вам предстоит работать, а также с предъявляемыми к ним требованиям.

Вам также необходимо понимать, каковы пожелания потребителя и/или его потребности, и убедиться в том, что они реалистичны. Важную роль для обеспечения эффективности и высокого качества продукта, реализуемого по конкурентоспособной цене, играет также правильный выбор сборочного оборудования. Необходимость использования того или иного оборудования будет продиктована объемом и конструкцией деталей, она также будет зависеть от используемых пластмассовых материалов.

Вам также необходимо понимать, каковы пожелания потребителя и/или его потребности, и убедиться в том, что они реалистичны. Важную роль для обеспечения эффективности и высокого качества продукта, реализуемого по конкурентоспособной цене, играет также правильный выбор сборочного оборудования. Необходимость использования того или иного оборудования будет продиктована объемом и конструкцией деталей, она также будет зависеть от используемых пластмассовых материалов.

На первый взгляд, изготовление пластмассовых деталей кажется простой задачей, но, если Вы загляните в мои предшествующие статьи, то увидите, что здесь возможно возникновение целого ряда проблем. Каждый пластмассовый материал обладает своими физическими и химическими свойствами. В целом, имеются три основные группы пластмассовых полимерных структур:

1. Аморфные

2. Кристаллические

3. Частично (или полу-) кристаллические.

Аморфные полимеры мягче, и у них ниже температуры плавления. Растворителям легче проникать в них, чем в кристаллические структуры.

Кристаллические полимеры являются жесткими полимерами с более высокими температурами плавления. На них в меньшей степени влияет проникновение растворителей. Это прочные полимеры, но у них более низкая ударопрочность.

Частично (или полу-) кристаллические полимеры имеют участки как аморфных, так и кристаллических структур. Эти пластмассы сочетают прочность кристаллических полимеров с эластичностью аморфных полимеров.

Этот небольшой экскурс в химию пластмасс показывает, что необходимо знать назначение продукта, прежде чем начинать его изготовление. Не удастся без проблем использовать аморфную пластмассу, если имеется присутствие растворителей.

После того, как определен нужный материал, очередь за конструкцией детали. Здесь каждое сварное соединение может стать слабым местом. Поэтому надо постараться исключить сварные соединения, без которых можно обойтись. Это позволит сэкономить время и деньги.

Для того, чтобы создать бак, необходимо сделать статические расчеты. Это необходимо для того, чтобы удостовериться, что готовый продукт сможет выдерживать напряжение нагрузки. Следует помнить, что бак, наполненный жидким (или твердым) веществом, должен выдерживать тем большее давление, чем больше размеры бака. Такие расчеты слишком объемны, поскольку они зависят от размера и формы, используемого пластмассового материала, температуры обработки и предназначения изделия. Такие расчеты должны делать инженеры и опытные изготовители деталей.

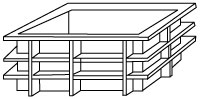

Для того, чтобы снизить напряжение на стенках и повысить прочность, к примеру, квадратных баков, можно использовать различные виды повышения прочности. Это можно продемонстрировать на следующих пяти примерах.

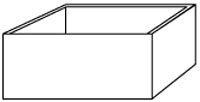

Контейнер без дополнительного укрепления

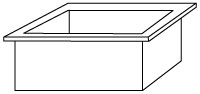

Контейнер с одним видом укрепления

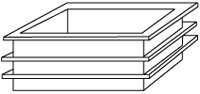

Контейнер с многими элементами придания прочности

Контейнер с перекрестными креплениями

Контейнер с продольным укреплением

Как правило, перечисленные выше виды придания прочности производятся из того же материала, что и бак или контейнер. Это обеспечивает возможность непосредственного приваривания опор к баку.

Если Вам известно, что конечным применением продукта будет хранение вредных веществ, следует рассмотреть вопрос о создании средств обеспечения безопасности, таких как зоны вторичного сбора. Сварку таких изделий должны осуществлять только квалифицированные сварщики. Строго говоря, каждый контейнер, содержащий материал, который может причинить вред, должен создаваться лицом, имеющим сертификат о соответствующей квалификации.

Не все контейнеры и баки, а также прочие устройства, подпадают под такое строгое законодательство, так что и для сборщиков, работающих на производстве по индивидуальным заказам, также остается еще достаточно работы.

Изготовление начинается с выбора материала. После того, как Вы определите, какой вид пластмассы Вам нужен, необходимо определить размеры, а затем также определить, какое оборудование Вам потребуется. Не всегда бывает так, что все инструменты, которые Вы хотите использовать, имеются в наличии. Это может повлечь за собой приобретение новых установок. Как уже отмечалось ранее, выбор инструментария определяется объемом работ. Для получения большого количества длинных прямых сварных соединений для скрепления листов, очень эффективным будет использование машины для стыковой сварки листа. Эта машина функционирует как машина для сварки нагретым инструментом. Два листа (обычно из PE или PP) закрепляются в зажимном устройстве для нескольких деталей, которым снабжена машина.

Длинная горячая пластина размещается между листами. Оказывается давление на листовой материал для прижимания его к плите. После того, как осуществится расплавление, давление снижается, и листы пластмассы остаются на раскаленной плите для того, чтобы теплота могла проникнуть вглубь материала. После рекомендованного периода времени листы отделяют от раскаленной плиты, плиту удаляют, и листы плотно прижимают друг к другу. Эта технология осуществляется в соответствии с процедурой для сварки нагретым инструментом. Хорошие машины для стыковой сварки листа заранее отрегулированы для работы со стандартными материалами и значениями толщины. Эти машины превосходно работают, но стоят они не дешево, и они занимают довольно много места. Это показывает, что количество создаваемых сварных соединений может обеспечить окупаемость при приобретении такой машины. При реализации меньшего объема сварки можно прекрасно обойтись установками экструзионной или инжекционной сварки. Это будет занимать больше времени, но будет менее затратно.

Для того чтобы уменьшить объем необходимой сварки, можно использовать другие интересные машины. Одной из таких машин является машина для сварки с загибом листа, а другой машина для загиба листа. Эти инструменты функционируют аналогичным образом. Машина для сварки с загибом листа плавит пластмассу с помощью заостренного нагретого прута, машина для загиба листа предварительно нагревает пластмассовые листы с помощью двух нагретых проволок с обеих сторон.

Листы размещаются на оборудовании и нагреваются. Когда листы готовы к сгибанию, их перемещают на участок сгибания машины. После этого можно формовать листы в соответствии с предварительно настроенным углом. Выбор одной из этих двух машин зависит от того, какой материал используется. Если Вы работаете преимущественно с PVC, PMMA или ABS, я бы порекомендовал установку для сгибания. Если же Вы больше работаете с PE или PP, я бы предпочел машину для сварки с загибом листа. В любом случае уменьшается число необходимых сварных соединений.

Следует напомнить, что у каждого сварного соединения должен быть корневой валик. Если нет возможности осуществлять сварку с двух сторон, зону сварки можно установить под углом 60º-70º для всех сварочных установок с горячим воздухом и экструзией, и 80º- 90º для инжекционных установок. Также постоянно во всех спецификациях должны быть параметры температуры, давления и времени.

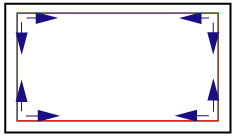

Таким образом, для того чтобы создать бак, лучше всего произвести сварку и с внешней, и с внутренней стороны. Поскольку бак должен быть водонепроницаемым, внутренние сварные соединения следует создавать с углов. Углы являются для сварки самыми критическими участками (см. чертеж 6). Наиболее часто используемыми инструментами для сварки, которые применяются для создания таких швов, являются аппараты для инжекционной сварки, которые просты в эксплуатации и позволяют получать более высококачественные сварные соединения, аппараты для экструзионной сварки, обладающие высокой производительностью и дающие высокое качество шва, а также аппараты для стержневой сварки. Аппараты для стержневой сварки следует использовать только при создании более мелких деталей или же для создания корневых валиков для экструзионной сварки.

Направления сварных соединений бака для внутренних швов (вид сверху)

Некоторые скажут, что при такой организации получается больше начальных и конечных точек. Это верно, и я согласен, что это повышает вероятность образования дефектов. Но я утверждаю, что проще осуществить стыковку швов на прямом участке, чем в углах. Если лицо, осуществляющее сварку, будет осторожно, и будет контролировать свои действия, шансы получить герметичный бак повысятся.

В целом, чем больше усилий Вы затратите на подготовку, тем выше будет эффективность и успешность. Выше даны основные принципы, которые должны использоваться в качестве отправной точки. В мои намерения входило приблизить Вас еще на один шаг к пониманию пластмасс и различий между материалами, а также того, как надо создавать качественный продукт. В конечном итоге, все зависит от того, кто осуществляет работу и качественных параметров его навыков.

Заявление об отсутствии гарантий: Настоящая статья представлена без каких-либо явных или подразумеваемых гарантий. Хотя были приложены все усилия для обеспечения точности информации, содержащейся в статье, авторы и персонал редакции не несут никакой ответственности за ошибки или упущения и не подлежат ответственности по возмещению ущерба, которая может возникнуть на основе использования содержащейся здесь информации.

Newchemistry.ru