АРМИРОВАНИЕ ЯЧЕИСТЫХ БЕТОНОВ

Для понижения трещинобразования ячеистого бетона, повышения его прочности при изгибе и растяжении, а также морозостойкости предложена универсальная технология армирования его минеральными волокнами (стекловолокном).

Технология армирования проста и может быть использована на практике при изготовлении изделий и конструкций из ячеистого бетона.

Технология армирования проста и может быть использована на практике при изготовлении изделий и конструкций из ячеистого бетона.

Доля материальных затрат в валовой продукции строительного производства составляет около 50%, и снижение их только за счет использования вторичных продуктов промышленности при изготовлении неавтоклавных ячеистых бетонов является крайне важной задачей. Особое внимание технологов к этим вопросам определяется резким увеличением роста цен на природные ресурсы и энергоносители.

А поскольку в технологии ячеистого бетона большую часть сырьевой смеси, как правило, составляет кремнеземистый компонент, то использование дисперсных кварцсодержащих вторичных промпродуктов является крайне важной задачей. Применение таких материалов позволяет резко снизить энергозатраты на помол кремнеземистого компонента и исключить из потребления специальные гостированые природные кремнеземистые компоненты. В частности, зольная часть сырьевой композиции представляет собой сухую золу уноса, различных модификаций.

Для изготовления изделий из безавтоклавных ячеистых бетонов в настоящее время применяются золы и шлаки, использование которых предопределяет производство материалов с пониженными прочностными показателями в сравнении с автоклавными ячеистыми бетонами на аналогичной основе. Большое значение, как для повышения транспортабельности готовых изделий, так и для повышения их трещиностойкости при эксплуатации в данном случае имеет прочность безавтоклавного ячеистого бетона на растяжение.

Увеличение прочности при растяжении безавтоклавного газошлакозолосиликата наряду с другими методами может быть достигнуто путем фиброармирования матрицы материала добавкой минеральной ваты, в частности, стекловаты. Как показывает зарубежный опыт, коррозионное действие щелочной среды композиций с добавкой доменного шлака и зол, в которых преобладают соединения Al2O3 и SiO2, на стекловолокно меньше, чем традиционных, в которых преобладают кальциевые соединения.

При исследованиях применялись различные сочетания как кислых, так и основных зол шлаков, затворенных щелочными компонентами первой группы по классификации В. Д. Глуховского. Для снижения усадочных деформаций в сырьевую смесь вводили некоторое количество негашеной извести и гипса в количестве до 5% от массы сухих компонентов смеси. Испытания проводились на газобетоне с расчетной плотностью до 700 кг/куб. м.

Оптимальный состав по прочности на сжатие подбирали на смесях, состоящих из шлакощелочного вяжущего и золы. Отношение добавки извести к шлаку менялось в определенных параметрах — не менее 10% к массе сухих компонентов. При постоянном соотношении количества извести к шлаку в составы вводилось переменное количество золы-уноса и добавка гипса — 5% от массы сухих компонентов сырьевой смеси. Наибольшую прочность имели образцы, изготовленные на составах с соотношением шлако-щелочного вяжущего к золе, равном 1:0,6. После изготовления изделия пропаривались при температуре 90–95 0С по режимам, рекомендованным нормативными документами для конструктивно-теплоизоляционного ячеистого бетона.

Так как с увеличением содержания извести-кипелки и золы водопоглощение и усадка готового бетона растет, все последующие работы проводились на составе с 30%-ым содержанием золы при постоянном соотношении шлака к щелочно-щелочноземельным активизаторам.

Дисперсность сырьевой смеси находилась в пределах 3000–4000 кв. см/г.

С целью повышения прочности при растяжении в состав сырьевой смеси вводилась стекловата. Введение стекловаты осуществлялось следующим образом: в работающий смеситель заливали воду, загружали стекловату и перемешивали смесь в течение определенного времени. Затем в смеситель загружали сухие компоненты и перемешивали еще не менее 1–2 мин. После введения требуемого количества водно-алюминиевой суспензии перемешивание продолжалось до равномерного распределения газообразователя в сырьевой массе.

Исследования влияния добавок стекловаты на прочностные характеристики газобетона проводили на оптимальном составе плотностью 700 кг/куб. м по прочностным показателям.

Увеличение массы добавки практически не влияло на прочностные характеристики ячеистого бетона.

Были проведены также исследования влияния длины волокон стекловаты на прочностные показатели газобетона оптимального состава. В результате было установлено, что изменение длины волокон от 10 до 40 мм практически не влияет на физико-механические характеристики бетона. Была отмечена тенденция к повышению устойчивости газобетонной массы и улучшению ее реологических характеристик. Поверхность волокна видимо образовывала подложки, способствующие росту микрокристаллов, формированию коагуляционных, а затем и кристаллизационных структур. В начальный период твердения все это улучшало реологические свойства ячеистобетонной смеси, что подтверждалось при всех равных условиях формовки контрольных образцов и снижением ее плотности при сохранении прочностных показателей.

При введении в состав сырьевой смеси добавки стекловолокна оптимальной длины от 15 до 40 мм было отмечено улучшение структуры бетона. Применение волокон более 40 мм не позволяло качественно перемешать смесь за счет образования несмешиваемых с остальной массой участков, состоящих из спутанных волоконных прядей, что не позволяло получать качественный газобетонный сырец и, естественно, бетон на его основе.

Без добавки волокна плотность ячеистого бетона составляла 730 кг/куб. м при прочности на сжатие — 3,7 МПа и изгиб 1,1 МПа. Введение волокна оптимальной длины в количестве 5% от массы сырьевых компонентов при длине волокна до 15 мм позволяло получать бетон плотностью 670 кг/куб. м при прочности на сжатие 4,1 МПа и изгибе 2,3 МПа; при длине волокна от 30 до 40 мм плотность составляла (в среднем) 625 кг/куб. м при прочности 4,8 МПа и изгибе 3,1 МПа. Следует отметить четкую тенденцию к снижению плотности с одновременным повышением прочностных показателей газобетона. Морозостойкость модифицированного газобетона достигала 150 циклов замораживания и оттаивания без видимых признаков разрушения и снижения прочности по сравнению с традиционным (Кмр3 — 75; R сж 2,8 МПа).

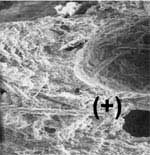

На приведенных рисунках (рис. 1–3) представлены микрофотографии структуры дисперсноармированного газобетона. На рис. 1 четко видна армированная некоррозированными волокнами межпоровая перегородка, а также ячейки макропор.

При большем увеличении (рис. 2) в точке, отмеченной крестом, волокна сшивают матрицу газобетона как арматура и замоноличены в основной связующий материал. Аналогичная картина наблюдается и при большем увеличении (рис. 3) — волокна склеены продуктами новообразований и не имеют коррозионных повреждений.

Рис. 1-3

Рис. 1 Рис. 2 Рис. 3

Следует отметить, что эти исследования проводились на специально отобранных образцах (блоках) стеновой кладки, изготовленной из блоков в производственных условиях с дисперсным армированием стекловатой после эксплуатации в течение 5 лет в суровых климатических условиях Урала.

Все сказанное выше позволяет отметить, что внедрение разработанной технологии возможно на действующих заводах ячеистого бетона. Получение нового материала с увеличенной прочностью на растяжение позволит повысить не только прочностные свойства ячеистого бетона на бесцементном вяжущем, но и положительно скажется на качестве готовых изделий и их трещиностойкости. Кроме того, внедрение этого материала позволит значительно сократить энергоемкость производства за счет исключения расхода клинкерных вяжущих и автоклавной обработки изделий.

Будет получен также значительный экологический эффект за счет утилизации зол и шлаков.

С анализом российского рынка металлургических и топливных шлаков Вы можете познакомиться в отчете Академии Конъюнктуры Промышленных Рынков «Рынок шлаков в России».

Newchemistry.ru