ШИННЫЕ ТЕХНОЛОГИИ: НОВЫЕ ЗАДАЧИ

Перед промышленностью производства шин постоянно возникают все более сложные задачи. Помимо ужесточения ограничений в области обеспечения безопасности и экологии, появляются новые технические проблемы.

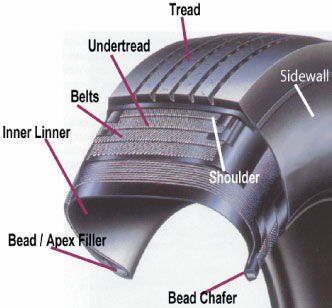

Попытки еще сильнее уменьшить потребление топлива и выбросы CO2 накладывают новые ограничения на управление внутренним давлением в шине. Поэтому главным приоритетным направлением для промышленности становится создание более эффективной внутренней оболочки шин.

Все время растущая потребность в снижении потребления топлива и сокращении выбросов CO2 стала причиной значительного прорыва в технологии производства шин. Развитие кремниевого армирования, предназначенного для снижения сопротивления качению может стать самым выдающимся успехом. Чтобы продолжить сокращение выбросов CO2 для выполнения требований, предъявляемых европейскими нормами, компании сегодня обращают свое внимание на внутреннюю оболочку шины.

Действительно, хорошо известен тот факт, что неправильная накачка шин ведет к повышению потребления топлива. Другим важным стимулом является обеспечение безопасности. Принятие нового законодательства приводит к тому, что все новые машины, продаваемые в США в 2008 году, будут оборудованы системой контроля давления в шине1. Контроль, мониторинг, поддержание заданного давления в течение долгого периода – все это увеличивает и накладывает новые ограничения на работу внутренней оболочки.

Эти рыночные стимулы, в том числе потребность найти заменитель для вырабатывающих нитрозамин каучуковых добавок, стали причиной проведения многочисленных исследований, направленных на оптимизацию состава внутренней оболочки, особенное внимание уделяется внутренним оболочкам из бромбутилкаучука, так как бромбутилкаучуковая оболочка демонстрирует наилучшие свойства по удержанию воздуха для заданной толщины слоя. Одним из направлений современных исследований становится разработка серных примесей, не содержащих нитрозамин и соответствующих требованиям Директивы 2002/525/EC, которые позволяют повысить эффективность внутренних оболочек из бромбутилкаучука.

Можно использовать различные продукты, интересными вариантами являются, например, дисульфиды алкилфенолов, такие как Vultac, который представляет собой серную примесь, не содержащую нитрозамин. Он известен тем, что успешно применяется в производстве внутренних оболочек шин, в частности моделей из хлорбутилкаучука. Среди преимуществ, которые Vultac придает таким системам, главными являются улучшение механических свойств, поведения при термическом старении, и адгезии между слоями. Следует отметить, что во время сравнения Vultac, являющегося не содержащей нитрозамин добавкой, с TMTD, серной примесью, генерирующей нитрозамин, Vultac продемонстрировал значительное улучшение механических свойств и устойчивости против термического старения.

Работа каучуковой части контролируется двумя важнейшими функциями, химической природой макромолекулярных цепей, из которых состоит деталь, а также структурой трехкоординатной сети, генерируемой в течение так называемого процесса вулканизации. Уже несколько десятилетий известно, что простая вулканизация серы приводит к появлению полисульфидных мостиковых связей. Такая структура обладает незначительными механическими свойствами и слабой теплоустойчивостью при нагревании, свойства каучуковой части будут развиваться по мере отделения некоторых атомов серы от полисульфидных мостиков.

В результате произойдет ослабление модуля, которое называется реверсией, и, поскольку у свободной серы будет возможность перемещаться к поверхности формованной детали, также будет наблюдаться выцветание. Реверсия влечет за собой самые различные последствия и может оказать самое пагубное воздействие на работу шины.

Поскольку речь идет о внутренней оболочке шин, специалисты по созданию смесей обычно указывают следующие последствия: реверсия может повлечь формирование пузырей, которые причиняют значительный ущерб механическим свойствам, так как создают слабый участок, нон еще важнее то, что они оказывают сильное воздействие на свойство удержания воздуха. Выцветание также может снизить эффективность внутренней оболочки, поскольку оно ослабляет свойство шины на отлип, которое имеет ключевое значение при создании шин.

Для ослабления этих негативных эффектов ученые, специализирующиеся на химии каучуков, разработали катализаторы, в частности серные примеси, чтобы избежать выцветания и реверсии.

Одной из первых и наиболее распространенных серных примесей является TMTD. Использование TMTD в составах каучука решает проблему реверсии.

Проблема заключается в том, что тетраметилтиурамдисульфид, после вступления в реакцию с каучуком, частично распадается на вторичный амин, который может взаимодействовать с оксидом азота, который присутствует в атмосфере, и при этом создавать составы N-нитрозамина. Подозревается, что N-нитрозамин опасен для здоровья людей, поэтому его присутствие на рабочих участках в Германии (TRGS 552) строго регулируется. Так как эта норма оказалась эффективной, некоторый страны решили наложить еще более строгие ограничения на использование каучуковых добавок, вырабатывающих нитрозамин. В промышленности сообщается, что даже в тех странах, в которых нормы по нитрозамину еще не вступили в действие, производящие шины компании принимают меры по разработке альтернатив для составов, содержащих вырабатывающие нитрозамин соединений.

Подробнее с текущей ситуацией и прогнозом развития российского рынка синтетических каучуков можно познакомиться в отчете Академии Конъюнктуры Промышленных Рынков «Рынок синтетических каучуков в России».