Металлы в производстве карбамида

Проблема защиты металлов от коррозии возникла почти в самом начале их использования. Задачей химиков было и остается выяснение сущности явлений коррозии, разработка мер, препятствующих или замедляющих её протекание. В зависимости от характера коррозии и условий ее протекания применяются различные методы защиты. Выбор того или иного способа определяется его эффективностью в данном конкретном случае, а также экономической целесообразностью.

Специальная сталь

Специальная сталь Safurex® разработана компанией Sandvik для применения на заводе по синтезу карбамида Stamicarbon (Нидерланды). Ее свойства таковы, что она может применяться для изготовления основного оборудования и трубопроводов, которые работают под высоким давлением и обычно наиболее подвержены коррозии. При использовании стандартных материалов для изготовления оборудования, контактирующего с карбамидом, необходимо работать в присутствии воздуха для удерживания защитной окиси на поверхности металла. Рекомендуется добавлять до 0,6% по объему воздуха в СО2. Однако, даже при работе в таких условиях степень коррозии равна 0,05-0,1 мм в год. С использованием новой стали Safurex®, такая необходимость отпадает.

Основным недостатком введения дополнительного пассивирующего воздуха является необходимость выводить его инертные компоненты (азот, аргон, и т. д.), что необходимо делать и по экологическим, и по экономическим причинам. Также неудобным моментом является то, что поток углекислоты содержит небольшую часть водорода, и при смешивании с воздухом, который содержит кислород, возникает опасность взрыва. Удаление водорода из потока углекислого газа можно проводить с помощью катализаторов, но еще выгоднее уменьшить подачу воздуха. Ведь введение новых процедур в цикл синтеза всегда менее экономически-эффективно, чем его упрощение.

Компании Stamicarbon (Нидерланды) и Shiraz Petrochemical Co. (Иран) отмечают результаты уменьшения содержания воздуха в цикле синтеза после замены установки высокого давления на оборудование, произведенное фирмой Safurex®. Верхняя часть установки высокого давления – это самая критическая часть, потому что здесь температура самая высокая, а содержание кислорода самое низкое. А конденсатор аммиака, работающий при высоком давлении – это вторая критическая часть, ее изготовили из сплава 25Cr-22Ni-2Mo, обозначенного организацией Stamicarbon BC 05, коррозийная стойкость такого материала промежуточная между стойкостью обычно применяемое в этом процессе стали 316L UG и стойкостью Safurex®. После того, как было установлено новое оборудование, содержание кислорода удалось снизить до 0,3% по объему. Степень коррозии на заводе контролировали, измеряя содержание никеля в готовом продукте.

Функционирование установки при более низком уровне кислорода в смеси 02/H2/NH3 снижает риск возникновения взрыва. Кроме этого при снижении потока воздуха повышается производительность СО2, и таким образом увеличивается эффективность синтеза, меньше аммиака теряется в продувочном газе, температура в верхней части реактора повышена и соответственно меньше тепла необходимо подводить к установке высокого давления.

Новый завод по переработке аммиака Safco IV в Саудовской Аравии был построен с использованием Safurex® для изготовления установки высокого давления, и хотя завод, а начальной стадии будет работать с воздухом, планируется в дальнейшем полностью перевести его на работу без кислорода.

Цирконий и титан

Главным альтернативным решением проблемы коррозии в трубопроводах синтеза карбамида является использование титана и циркония. Эффект от их использования основан на том, что поверхность металла быстро реагирует с кислородом, содержащимся в воздухе, при этом образуется стойкий и очень прочный оксидный изоляционный слой. Титан использовался на ряде заводов по производству мочевины в течение многих лет, но цирконий является более надежным даже в частях, склонных к коррозии, потому что его оксидный изоляционный слой менее восприимчив к коррозии, чем такой же слой титана. Цирконий обладает также лучшей теплопроводностью, чем титан.

В последние годы производитель этих металлов ATI Wah Chang (США) сотрудничал с итальянским заводос Snamprogetti в области использования циркония для производства оборудования заводов по выпуску карбамида. В частности разрабатывались специальные приемы соединения частей оборудования изготовленного из циркония или титана с деталями из других металлических материалов, так как применять сварку для этих целей нельзя, потому что зоны сварных соединений хрупки и подвержены коррозии, в то время как цирконий совсем не может быть приварен к стали.

Из-за дороговизны циркония основу деталей оборудования высокого давления изготовляют из нержавеющей стали и существенно снижают содержание циркония в коррозийно-стойких уплотнительных элементах. Но как показывает опыт, использование биметаллических трубопроводов, состоящих из стальных труб, которые можно легко приваривать друг к другу, и внутреннего покрытия из циркония, не полностью решают проблему коррозионной устойчивости. До сих пор необходимо использовать поток воздуха для защиты открытых стальных поверхностей, что делает возможным проникновение коррозийной жидкости между слоями металлов, вызывая щелевую коррозию.

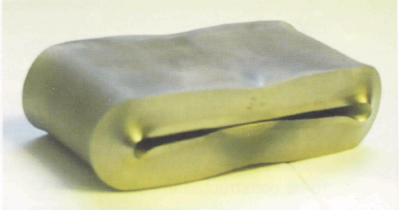

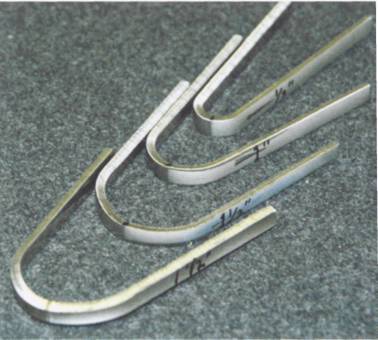

Под маркой «OmegaBond» компания ATI Wah Chang представила 2 метода, позволяющих соединять трубы из титана и циркония. Экструзионное соединение представляет собой выдавливание заготовки трубы большого размера, состоящей из титана (снаружи) и циркония (изнутри), и последующего холодного вытягивания до нужного размера, в процессе чего формируется прочное герметичное соединение двух металлов, рис. 1. Инерционная сварка (сварка трением) – это метод формирования фланцевых соединений между циркониевыми и титановыми трубами, рис. 2. Одна деталь трубы закрепляется в статичной оправе, в это время другая, прикрепленная к маховику, наворачивается на первую, таким образом, они соединяются. При трении металлы нагреваются в достаточной мере для возникновения пластической деформации, а при вращении металлы смешиваются на поверхностях соприкосновения. Соединения, получающиеся в результате этих методов очень прочны, расслаивание не происходит даже при сильном сгибании.

Рис. 1. Соединение металлов при экструзионном спаивании циркония и титана не повреждается даже при сплющивании трубы.

Рис.2. При инерционной сварке нет никаких признаков повреждения даже после сильного перегиба труб.