МЕДНЫЙ ШЛАК В ПРОИЗВОДСТВЕ ЦЕМЕНТА (ЧАСТЬ I)

Совместное исследование Sterlite Industries (I) Ltd. и NCCBM, Нью-Дели, Индия, направлено на изучение возможности использовать медный шлак в качестве компонента сырьевой смеси в стандартном портландцементе (ОРС), а также в качестве смешивающего материала для шлакопортландцемента (PSC).

Введение

Введение

Компания Sterlite Industries (India) Ltd., Тутикорин, штат Тамилнад, производит 400,000 тонн меди в год. В рамках этого процесса создается около 800,000 тонн медного шлака в год. Медь производится из концентрата меди, содержащего около 30-35% меди, железа и серы соответственно, а также 12% кварца и 5% кальция. Помимо этого в ходе производства меди также вырабатывается анод, шлак со значительным содержанием железа и умеренным – кварца.

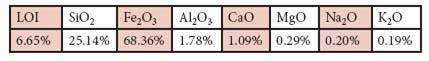

Химический состав гранулированного медного шлака

Химический анализ шлака показывает, что его матрица совместима с системой цемента и может использоваться в производстве ОРС. Было обнаружено, что медный шлак содержит большое количество оксида железа и может использоваться в качестве источника железа в производстве ОРС. Тем не менее, наличие большого количества железа в шлаке препятствует его распространению. Действие меди, присутствующей в медном шлаке, незаметно при формировании клинкера, поскольку количество медного шлака, используемого в сырьевой смеси для ОРС, может оказаться недостаточным для воздействия на медь во время формирования клинкера ОРС.

Национальный Совет в области цемента и строительных материалов (NCB) первым начал работу по вопросу использования промышленных побочных продуктов в производстве цемента. Совместное исследование нацелено на использование медного шлака в качестве компонента сырьевой смеси в процессе производства стандартного портландцемента (ОРС), а также в качестве смешивающего материала для шлакопортландцемента (PSC). Поэтому во время проектирования сырьевой смеси были использованы все средства для максимального вовлечения медного шлака.

В работе участвовал Центральный Электрохимический Исследовательский Институт, Совет Научных и Промышленных Исследований, Караикуди, Индия, и, в частности, подтвердил выщелачивающее действие медного шлака, а также способствовал получению рекомендаций CECRI.

Документ разделен на три части.

1. Использование медного шлака в качестве сырьевого материала в производстве ОРС.

2. Использование медного шлака в качестве смешивающего материала в производстве PSC.

3. Изучение выщелачивающего действия медного шлака и подтверждение его пригодности для использования в производстве цемента.

Также было обнаружено, что в результате применения медного шлака в производстве цемента значительно экономится топливо.

Использование медного шлака в качестве сырьевого материала в производстве ОРС

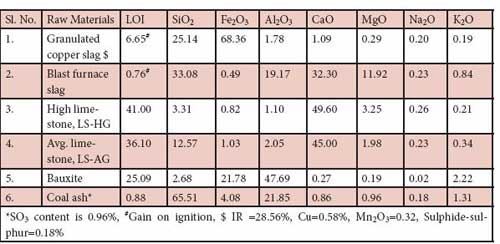

Материалы и методы: Сырьевые материалы – известняк, медный шлак, гранулированный доменный шлак и боксит были использованы в стандартных процедурах благодаря присущим им химическим и минералогическим свойствам. Результаты представлены в Таблице 1 и на Рисунке 1.

Таблица 1: Химический состав сырьевых материалов.

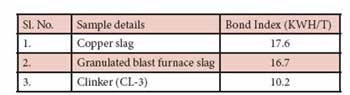

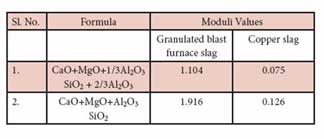

Таблица 2: Показатель размалываемости сцепления

Были установлены показатели сцепления для медного шлака, гранулированного доменного шлака и клинкера, а также величины коэффициентов для гранулированного доменного шлака и медного шлака. Результаты представлены в Таблицах 2 и 3 соответственно.

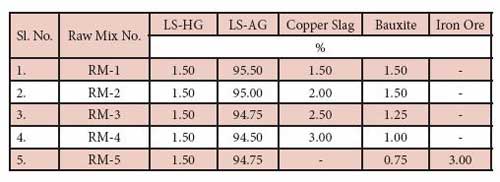

Были спроектированы пять сырьевых смесей, содержащих вышеуказанные сырьевые материалы. Поглощение угольной золы поддерживалось на уровне 4.75%. Свойства сырьевых материалов указаны в Таблице 4.

Таблица 3: Величины коэффициентов гранулированного доменного шлака и медного шлака.

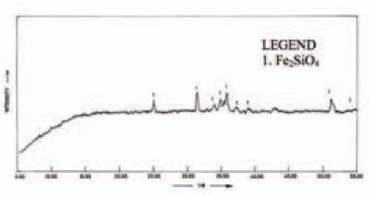

Рисунок 1, ниже: Рентген-дифрактограмма медного шлака.

Сырьевые смеси RM-1 – RM-5 были изготовлены в соответствии с проектами сырьевых смесей.

Содержимое было тщательно перемешано и измельчено до уровня 10% остатка на 170 меш. Были подготовлены узелки диаметром около 1 см, после чего они высушивались в печи в течение 2 часов при температуре 105±5 оС перед тем как их подвергли исследованию на горение. Данные исследования осуществлялись следующим образом – узелки помещались в электрическую лабораторную цепь при температуре окружающей среды, которую постепенно подняли до уровня 1450 оС.

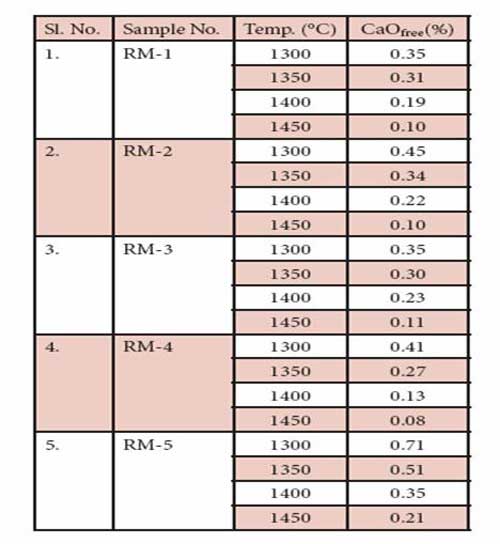

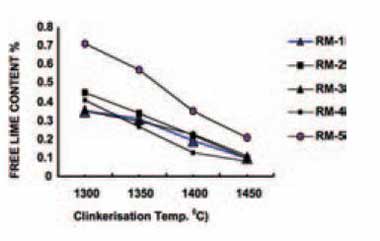

Сырьевые смеси сжигались при температурах 1300 оС, 1350 оС, 1400 оС и 1450 оС. Период хранения составил 20 минут. Клинкеры CL-1, CL-2, CL-3, CL-4 и CL-5, приготовленные на основе RM-1, RM-2, RM-3, RM-4 и RM-5 соответственно. Они охлаждались при комнатной температуре. Была определена свободная известь. Результаты представлены в Таблице 5 и на Рисунке 2.

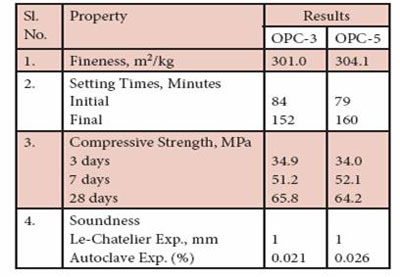

На основе результатов испытания на горение была выбрана сырьевая смесь RM-3. С ее помощью был изготовлен насыпной клинкер (CL-3), а также были установлены его характеристики. Результаты представлены на Рисунке 3 и в Таблице 6. Были изучены рабочие характеристики ОРС-3 и ОРС-5, приготовленных из вышеуказанного клинкера CL-3 и CL-5. Результаты представлены в Таблице 7 выше.

Таблица 4: Использование медного шлака в качестве компонента сырьевой смеси. (поглощение угольной золы + 4.75%)

Наблюдение и анализ: Результаты химического анализа (Таблица 1) показывают, что высококачественный известняк (LS-HG) и известняк среднего качества содержат 49.60% и 45.00% СаО соответственно, 3.31% и 12.57% SiO2, а также 3.25% и 1.98% MgO. Оптико-микроскопический анализ показывал наличие кальцита как основного минерала, имеющего прожилки кварца. Данные виды известняка мелко измельчаются, и в них изредка встречается глинистое вещество. Данные результаты свидетельствуют о том, что оба вида известняка можно считать подходящими для производства ОРС. Во время производства сырьевых смесей были приняты меры для того, чтобы медный шлак использовался максимально возможным образом. Однако, вследствие присутствия большого количества Fe2O3 (68.36%), его доля в сырьевых смесях не могла превышать 3.0%.

Результаты определения свободной извести (Таблица 5) показывают, что все пять сырьевых смесей обладают хорошими характеристиками горения (Рис.2), и с их помощью можно получить качественный клинкер в условиях испытательного горения при температуре 1450 оС со сроком выдерживания 20 минут. Возможность выбора сырьевой смеси была ограничена и зависела от уровня применения медного шлака и боксита. Сырьевая смесь RM-3 была выбрана по очевидной причине - медный шлак использовался на уровне 2,5% и требовалось лишь 1,25% боксита. Содержание свободной извести во всех образцах клинкера составило менее 0,20% при температуре 1350 оС. Тем не менее, наиболее подходящей была сочтена температура 1400 оС со сроком выдерживания 20 минут. Таким образом устраняется возможность появления свободного кварца, а также создается запас надежности.

Благодаря сырьевой смеси RM-3 был создан качественный клинкер, у которого величины коэффициентов практически соответствовали проекту для 1400 оС со сроком выдерживания 20 минут. Сырьевая смесь RM-3 была выбрана с целью избежания проблем в процессе, имеющих отношение к присутствию значительной доли флюсующего материала (68,36% Fe2O3) в сырьевой смеси. Поэтому сырьевая смесь RM-3 была сочтена более многообещающей и выбрана для изготовления насыпного клинкера. Действие меди, присутствующей в медном шлаке (всего лишь 0,58%), незаметно в ходе формирования клинкера, поскольку в сырьевой смеси RM-3 используется всего лишь 2,5% медного шлака.

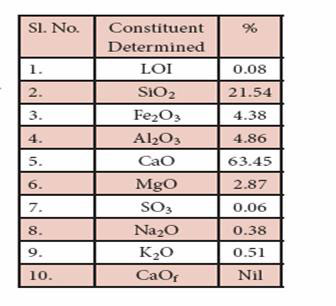

Позднее из сырьевой смеси RM-3 был изготовлен насыпной клинкер (~10 кг), который изучался на предмет химического и минералогического состава. В образце клинкера свободная известь отсутствовала. Содержание SiO2 и CaО составило 21,54 и 63,45%. Фазовый состав, который был рассчитан на основе формулы Bogues, свидетельствует о хорошем качестве клинкера и его пригодности для создания цемента хорошего качества.

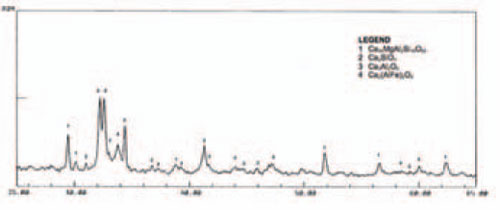

Оптико-микроскопические исследования показали однородное распределение качественного алита (51%) и белита (18%). Рентгенодифракционные исследования клинкера CL-3 продемонстрировали наличие в нем следующих фаз – 56% С3S и 19% С2S (Рис. 3).

В результате использования ОРС (Таблица 7), полученного из этих клинкеров, было обнаружено, что оба образца ОРС соответствуют всем требованиям IS:12269-1987 для 53 сорта ОРС.

Таблица 5, выше: исследование сырьевых смесей на горение (период выдерживания 20 мин).

Рисунок 2, справа: Кривые горения сырьевых смесей.

Использование медного шлака в качестве смешивающего материала в производстве PSC

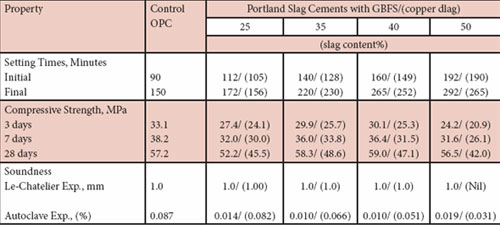

Материалы и методы: Смеси PSC были подготовлены с использованием гранулированного доменного шлака и медного шлака по отдельности в количестве от 25 до 50%. Рабочие характеристики контрольных смесей ОРС и PSC были установлены. Они представлены в Таблице 8, а результаты влияния размера гранул на эффективность PSC представлены в Таблице 9.

Наблюдение и анализ: Результаты химического анализа гранулированного доменного шлака и медного шлака представлены в Таблице 1. Они показывают, что доменный шлак, в отличие от медного шлака, соответствует всем требованиям индийского технического норматива IS: 12089-1987 для производства PSC. Это происходит благодаря присутствию значительной части нерастворимого остатка (28,56%). Аналогичным образом содержание стекла в гранулированном доменном шлаке составило 96% против 1,5%. Он также не соответствует требованию для величины модуля, установленной в стандарте (Таблица 3). Минеральный состав гранулированного доменного шлака и медного шлака был определен рентгенодифракционным анализом. Результаты показали наличие в обоих образцах шлака главным образом аморфного материала. Дифрактограмма образца доменного шлака представлена на Рис.1.

Смеси PSC были изготовлены при помощи образца ОРС (ОРС-контроль), предоставленного крупным цементным заводом, и оба шлака по отдельности в пределах 25 – 40%. Результаты их физической производительности представлены в Таблице 8.

При содержании шлака 25%:

1. Прочность PSC из гранулированного доменного шлака и медного шлака на сжатие в течение 3 дней оказался ниже на 17,2% и 27,2% соответственно в сравнении с контрольным ОРС.

2. Прочность PSC из гранулированного доменного шлака на сжатие в течение 7 дней снизилась на 16.2%, однако в случае медного шлака прочность на сжатие снизилась на 21.47% от аналогичного показателя контрольного ОРС.

3. Прочность PSC, изготовленного из гранулированного доменного шлака и медного шлака, на сжатие в течение 28 дней понизилась на 8,7% и 20,45% соответственно в сравнении с контрольным ОРС.

Таблица 7, ниже: Эффективность стандартного портландцемента, изготовленного из клинкера Cl-3 и Cl-5.

После увеличения доли шлака с 25% до 35%:

1. Образцы PSC продемонстрировали снижение прочности на сжатие на 9,67% и 22,36% (смеси из гранулированного доменного шлака и медного шлака соответственно) в течение 3 дней в сравнении с ОРС.

2. Для периода в 7 дней тенденция изменения прочности PSC на сжатие была аналогичной (5,75% и 11,52% соответственно).

3. Однако при 28 днях прочность на сжатие у смеси PSC, изготовленной из гранулированного доменного шлака, немного превысила контрольный ОРС, однако показатель прочности на сжатие у смеси из медного шлака упал на 15%.

Таблица 6, справа: Химический анализ образца насыпного клинкера (Cl-3)

При добавлении 40% и 50% шлака:

Прочность смесей PSC, изготовленных при помощи гранулированного доменного шлака, были сравнимы с показателями контрольного ОРС. Однако при добавлении 40% медного шлака произошло общее дальнейшее падение прочности при всех условиях исследования в сравнении с вариантом добавления 35% медного шлака. Если содержание шлака составляло 50%, то образцы PSC, изготовленные с применением обоих видов шлака, демонстрировали общее снижение показателя прочности на растяжении при любом используемом временном периоде. Степень падения уровня прочности для медного шлака оказалась очень высокой в сравнении с гранулированным доменным шлаком при любых условиях исследования.

В свете вышеприведенного, содержание медного шлака на уровне 35% считается оптимальным в производстве PSC с его применением. Смесь соответствует всем требованиям, физическим и химическим, которые установлены в индийском техническом нормативе для шлакопортландцемента, IS:455-1989. чтобы оптимизировать размер гранул, были изготовлены различные образцы PSC с содержанием 35% медного шлака, измельченного до размера 250-400 м2/кг по Блейну, после чего была измерена их прочность на сжатие для периодов 3, 7 и 28 дней. Результаты представлены в Таблице 9. результаты, которые показала прочность на сжатие, демонстрируют значительное усиление прочности по мере повышения уровня зернистости с 300 до 400 м2/кг в течение 3 дней, что было ожидаемо. Тем не менее, усиление прочности на сжатие при превышении показателя 350 м2/кг по Блейну очень незначительно. На основе данных исследований можно считать оптимальным измельчение до уровня 350 м2/кг по Блейну.

Рисунок 3, выше: Рентген-дифрактограмма насыпного клинкера, CL-3.

Таблица 8, слева: Действие шлакоцементов, изготовленных с различным содержанием гранулированного доменного шлака и медного шлака. (Зернистость: 350 м2/кг).