МИРОВАЯ ЭЛЕКТРОЭНЕРГЕТИКА: с газа на уголь

Мировая электроэнергетика переходит с газа на уголь: он будет использоваться в качестве топлива для электростанций. Новые экономические реалии заставляют российских энергетиков повернуть курс развития к «хорошо забытому старому».

Дефицит газа и времени

Дефицит газа и времени

При сегодняшнем диспаритете цен (газ как топливо на электростанциях обходится в полтора раза дешевле, чем уголь) строительство угольных блоков, по крайней мере мощностью менее 500 МВт, экономически невыгодно, считает заместитель директора департамента подготовки проектов ООО «Интертехэлектро — Новая генерация» Степан Приходько. Есть разные технические и экономические нюансы: угольная электростанция проигрывает газовым и особенно парогазовым установкам по КПД (он не превышает 35%), у нее меньше диапазон регулирования нагрузки, ей необходима сложная и дорогая сопутствующая инфраструктура подачи топлива и складирования отходов (подъездные пути, склады, золоотвалы и так далее). К тому же транспортировка угля из-за постоянно увеличивающихся железнодорожных тарифов все более затратна, что существенно повышает стоимость электроэнергии. Строительство угольной станции даже недалеко от месторождения проблематично: оно требует больше времени, сил и капиталов, а окупаемость вложений составляет 15 — 20 лет и лежит за пределами воображения нынешних инвесторов.

Однако все эти минусы перевешивает один аргумент: в стране не хватает газа. Освоенные газовые месторождения истощаются, добыча уходит все дальше на Север, а международные обязательства Газпрома растут. Отечественные электростанции, ориентированные преимущественно на газ, привыкшие к его дешевизне, в этом году впервые ощутили дефицит топлива, причем даже не зимой, в традиционно пиковый период, а летом. Тогда энергетики поняли: это не случайность, это тенденция.

В то же время резкий рост потребления электроэнергии, как в промышленности, так и в быту, поставил отрасль перед фактом: надо вводить новые мощности. Зимний сезон-2005/06 энергетике удалось пройти без потрясений только благодаря тому, что в стране крутилось все, что могло крутиться, введены были даже мощности, 15 лет стоявшие законсервированными. Генерация, сети работали с превышением допустимых нагрузок и, к счастью, выдержали их. Но резерва нет. За год потребление выросло, мощностей не добавилось. А впереди зима-2006/07.

— У нас новые вызовы, — сказал технический директор РАО «ЕЭС России» Борис Вайнзихер на конференции «Энергетическое машиностроение России — новые решения», прошедшей в Екатеринбурге 16 ноября. — Во-первых, рост потребления, во-вторых — дефицит газа и дефицит времени. Проводить модернизацию отрасли надо как можно быстрее. Соответственно задачи для новой программы — снизить потребление газа, увеличить мощность угольных ТЭЦ, причем сделать это в минимальный срок. Способы простые — строительство крупных парогазовых установок на ГРЭС, замещение нынешних паросиловых установок, увеличение угольных объектов и, наконец, максимальная унификация проектов.

Не газом единым

Сегодня в России доля угольной генерации составляет 26% (около 40 ГВт) и продолжает снижаться. Угольные станции, как правило, очень старые (некоторые работают еще с довоенного времени), их оборудование выработало ресурс, потому выбытие этих мощностей идет существенно быстрее, чем газовых. Новые станции этого типа не строятся уже лет 30.

В итоге в стране, обладающей крупнейшими запасами угля, практически нет современных технологий его использования, а отечественное энергомашиностроение не в состоянии предложить конкурентоспособное оборудование для объектов угольной генерации. У российских угольных блоков низкий КПД, потому сегодня на рынке лидируют финские, немецкие и французские фирмы-производители.

Обновление действующих и ввод новых мощностей в условиях быстрого роста стоимости энергоресурсов и капитальных затрат требуют экономически эффективных проектов. Ученые-угольщики дождались своего часа: интерес к технологиям сжигания угля вырос, вспомнили о старых разработках. Обнадеживающим событием в этом плане стала прошедшая в начале ноября в Институте теплофизики СО РАН (Новосибирск) VI Всероссийская конференция «Горение твердого топлива». Уровень докладов и представительство показали: слухи о смерти энергетической науки сильно преувеличены, в России сохранился хороший потенциал и технологический задел. Среди наиболее востребованных технологий — газификация угля, сжигание в циркулирующем кипящем слое (ЦКС), использование водоугольного топлива.

Технология ЦКС обладает по крайней мере двумя существенными преимуществами перед традиционным факельным сжиганием. Угольные станции с котлами факельного сжигания жестко привязаны к определенному виду топлива, переход с одного на другое сложен и требует конструктивных решений. А котлы с топками кипящего слоя «всеядны». Годится все: дешевые местные угли, древесные отходы, торф, гидролизный лигнин, отходы углеобогащения. Технология допускает использование разных видов топлива без переделки котла. Использование низкотемпературного кипящего слоя или циркулирующих потоков позволяет сжигать местное и низкосортное топливо при относительно невысокой температуре (порядка 800 — 1000° С) с минимальным выбросом вредных веществ. Это вводит в энергетику угли Подмосковного, Челябинского, Богословского, Веселовского (Свердловская область) и других месторождений низкокачественных углей.

По мнению специалистов, технология ЦКС особенно перспективна при переходе на сжигание высокозольных переувлажненных углей, а также древесных и других горючих отходов. В Свердловской области весьма важна и возможность использования торфа: территория занимает второе место в России по его запасам (примерно 2 млрд тонн условного топлива).

В свое время технологии ЦКС активно разрабатывались в России, однако до внедрения дело так и не дошло. Теперь РАО ЕЭС рекомендует широко их применять. Появились и первые проекты. Так, ОГК1 планирует строительство парогазовой установки мощностью 330 МВт с котлом с ЦКС на Верхнетагильской ГРЭС (Свердловская область), ввод в эксплуатацию намечен после 2010 года. В 2011 — 2015 годах будет построен еще один такой же блок. Конструктивные решения разрабатываются компаниями холдинга «ЭМАльянс». Выпуск котлов с ЦКС планируется по технологии ALSTOM в рамках подписанного между компаниями соглашения о сотрудничестве. Проект стал одним из важнейших пунктов региональной программы развития энергетики, ориентированной в основном на уголь.

Генерирующие мощности Верхнетагильской ГРЭС (18 котельных агрегатов и 11 турбин, проектная мощность 1600 МВт) равномерно распределены между газом и углем (сегодня это в основном челябинский бурый уголь), что делает станцию уникальной. Стоимость инвестпроекта оценивается в 14,2 млрд рублей. В целом ОГК1 планирует сократить потребление природного газа на 15%, повысить КПД угольных мощностей с 35 до 46%, а угольную составляющую топливноэнергетического баланса с 10,5 до 35%.

Другой уникальный проект разрабатывает ОГК5 (обеспечивает 60% генерации Свердловской области). Недавно она заявила о строительстве нового блока мощностью 550 МВт на Рефтинской ГРЭС и новой ПГУ410 на Среднеуральской ГРЭС (пуск в 2009 году). Изменять структуру топливноэнергетического баланса компания не планирует: топливный портфель по углю и газу в целом здесь считают идеально сбалансированным — 50/50.

Вперед, к безотходному производству

Одна из самых существенных проблем угольных станций — экологическая. Станции обрастают золоотвалами, перерабатывать которые технически сложно и затратно. К примеру, крупнейшая на Урале Рефтинская ГРЭС сжигает в год 10 млн тонн (а в пиковые годы — до 15) высокозольного экибастузского угля, складировать приходится около 5 млн кубометров золы и шлаков. Намывные золоотвалы станции занимают сегодня 990 гектаров и близки к пределу. При существующей технологии золошлакоудаления для жизнедеятельности станции в течение ближайших 25 лет необходим новый полигон площадью не менее 1100 га. Хранилища представляют большую опасность (в них накоплено порядка 120 млн кубометров жидких отходов) изза низкой надежности дамб, они занимают громадные территории, пыль золоотвалов загрязняет воздух и почву, а фильтрационная вода отравляет водоемы. Кроме того, традиционная технология удаления золошлаков завязана на большом количестве воды и электроэнергии. Планы ОГК5 по строительству нового блока мощностью 550 МВт на Рефтинской ГРЭС и элементарный здравый смысл требуют снятия этой проблемы.

Принципиальное решение о реконструкции системы золошлакоудаления на Рефтинской ГРЭС принято. Проект обойдется ОГК5 в 241 млн долларов (кредитные и собственные средства компании в паритетном соотношении), его реализация начнется уже в следующем году, сдача системы в эксплуатацию планируется в 2009м. Предусматривается переход с гидравлического удаления золошлаков на «сухое», разделение на фракции, из которых можно делать строительные материалы. В принципе они годны для дорожного строительства, при производстве тяжелого и ячеистых бетонов, цемента.

Новый проект решает вопрос кардинально: превращает отходы производства в зольношлаковые материалы. Но встает новая проблема: где взять на них заказчика? Пока сухую золу (порядка 4% отходов) покупают у Рефтинской ГРЭС объединение «ТЕПЛИТ» и завод «Бетфор», производящие автоклавные газозолобетонные блоки. Могли бы брать существенно больше и даже выходили с предложением построить дополнительный тракт по сухому золоудалению, говорит директор объединения «ТЕПЛИТ» Владимир Левченко:

— Рефтинская ГРЭС в сутки сжигает около 35 тыс. тонн угля. При этом образуется примерно 4 млн тонн зольных отходов в год, из которых только 164 тыс. тонн используется в производстве строительных материалов. Мы могли бы перерабатывать до 300 тыс. тонн золы в год. В наших планах расширение производства газозолобетонных блоков, анализируем целесообразность строительства завода сухих строительных смесей. Золу, которую мы используем в качестве кремнеземистого компонента, Рефтинская ГРЭС ежедневно выбрасывает в количестве 11 тыс. тонн.

А мы не можем получить и 350 тонн в сутки: установки для сухого отбора золы есть лишь на двух энергоблоках, и они периодически выводятся на профилактику или ремонт. Кроме того, мы начинали работать, приобретая золу по 50 рублей за тонну, сейчас цена ее возросла уже до 320 рублей.

Генеральный директор ОГК5 Анатолий Бушин сказал на сентябрьской пресс-конференции в Екатеринбурге:

— Мы уверены, что реализуем проект реконструкции системы золошлакоудаления на Рефтинской ГРЭС. И мы всячески призываем промышленников и предпринимателей Свердловской области, а также науку проявлять инициативу. Выпуск стройматериалов — вообщето не дело энергетиков. Это другая отрасль, специфические технологии.

Добавим от себя: в странах Евросоюза стройиндустрия использует более половины, а в Германии — до 70% отходов угольных станций.

Зола — проблема не только российских энергетиков. Экологические стандарты Евросоюза заставляют обновить системы золоудаления Балтийской и Эстонской электростанций, завода сланцевого масла АО «Нарвские электростанции». Объявленный эстонской компанией международный тендер на разработку, строительство и ввод в эксплуатацию экологически безопасной системы золоудаления выиграл Инженерный центр энергетики Урала. В центре создано специальное подразделение «Нарва», в рамках проекта обновления системы золоудаления запланировано сооружение пилотной установки мощностью 240 тонн золы в час, которая будет обслуживать два энергоблока Эстонской электростанции. «В системе золоудаления будет использоваться предложенная нами технология сгущения пульпы», — рассказал гендиректор центра Аркадий Егоров.

Эстонская ГРЭС работает на весьма специфическом топливе — сланцах. Тем ценнее будет опыт, наработанный в проекте уральскими инженерами. Особенно учитывая, что российские угольные станции ориентированы в основном на необогащенные марки топлива, существенно отличающиеся по составу (каждая шахта выдает нагора свой уголек).

Разумеется, сжигать газ и мазут проще и экологически безопаснее. Однако современные технологии использования угля позволяют свести вредные воздействия к минимуму. Эти технологии недешевы, они требуют дополнительных финансовых вложений. Но и выгода в национальном масштабе очевидна: продажа газа на экспорт приносит большие деньги, а переработка его в химическую продукцию или использование в производстве меди, цемента, кирпича гораздо эффективнее сжигания.

Дефицит газа будет все больше, а цена его — все выше: он объявлен стратегическим для России товаром, геополитическим ресурсом, определяющим место страны в мире. Добыча падает, а внутреннее потребление и экспорт растут. Хотим мы того или нет, к другим видам топлива переходить придется. И в первую очередь — к углю.

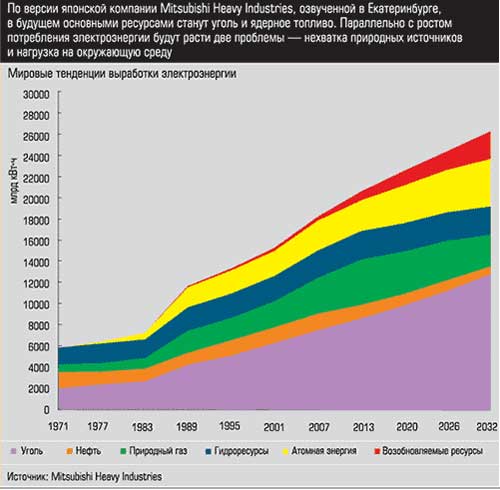

График 1. В будущем основными ресурсами станут уголь и ядерное топливо

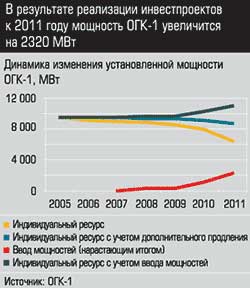

График 2. В результате реализации инвестпроектов к 2011 году мощность ОГК-1 увеличится на 2320 МВт

График 3. Инвестиционная программа ОГК-1 — составная часть стратегии управления мощностями

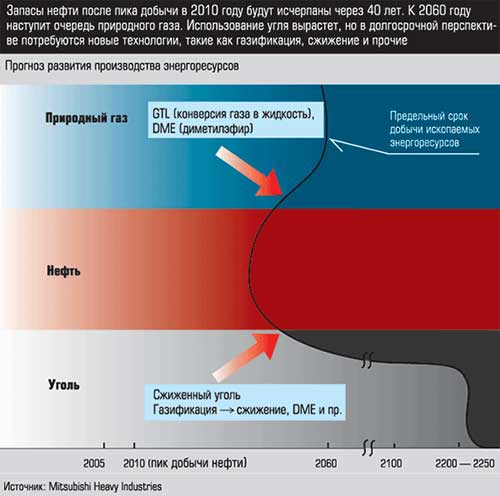

График 4. Запасы нефти после пика добычи в 2010 году будут исчерпаны через 40 лет. К 2060 году наступит очередь природного газа. Использование угля вырастет, но в долгосрочной перспективе потребуются новые технологии, такие как газификация, сжижение и прочие

С анализом российского рынка металлургических и топливных шлаков и с анализом оборудования для производства цемента на основе шлаков Вы можете познакомиться в отчетах Академии Конъюнктуры Промышленных Рынков «Рынок шлаков в России» и «Анализ оборудования для производства шлакощелочного вяжущего».

Ольга Ильина

Источник: Эксперт Урал