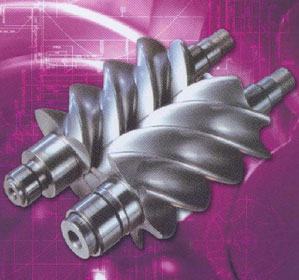

ТЕХНИКА ДЛЯ СЖАТИЯ ГАЗОВ: винт со смазкой

На рынке техники для сжатия газов все большую популярность приобретают безмасляные компрессоры. Однако устойчивые позиции по-прежнему сохраняет винтовое оборудование, использующее в процессе сжатия воздуха компрессорное масло.

Маслозаполненные компрессоры первыми убедили отечественных потребителей в своих преимуществах над еще сравнительно недавно самой распространенной поршневой техникой. А преимущества эти таковы:

Маслозаполненные компрессоры первыми убедили отечественных потребителей в своих преимуществах над еще сравнительно недавно самой распространенной поршневой техникой. А преимущества эти таковы:

• меньшая масса и габариты;

• надежность;

• меньшие колебания давления при нагнетании;

• отсутствие необходимости в фундаменте;

• простота и удобство обслуживания и эксплуатации (обслуживание винтового компрессора в среднем производится через 3000-4000 часов - для смены фильтров и масла, а в промежутках он не требует заботы персонала);

• приспособленность к длительной непрерывной работе;

• малый унос масла - порядка 3-4 мг/куб. м и т. д.

Компрессор для децентрализации

Общепризнано, что по экономичности современные винтовые компрессоры практически не уступают поршневым машинам общепромышленного класса. Это привело к тому, что в данном диапазоне винтовые компрессоры постепенно вытесняют машины других типов. Реагируют на это и отечественные производители компрессорной техники. Сегодня маслосмазываемые компрессоры есть в номенклатуре многих российских производителей - это "Арсенал" и "Борец", "Казанькомпрессормаш" и "Пензкомпрессормаш", Челябинский и Уральский компрессорные заводы, "Уралкомпрессормаш" и др. Причем современные компрессоры российского производства выдерживают конкуренцию с зарубежной техникой, прежде всего по соотношению "качество - цена", тем более что наши производители часто используют качественные зарубежные комплектующие изделия.

Если же говорить о зарубежной технике, то ее предложение на отечественном рынке даже превышает реальные потребности в ней. Поэтому обращать внимание стоит, прежде всего, на продукцию зарекомендовавших себя как в России, так и во всем мире фирм: Atlas Copco, Boge, Ingersoll-Rand, Gardner Denver, Kaeser, Fiac, Fini и др. Другим же еще предстоит убеждать в достоинствах своих творений и подтверждать амбициозность притязаний на российский рынок.

Думается, что интерес к "винтам" связан с актуальной (и в большинстве случаев более эффективной) тенденцией к децентрализации компрессорного хозяйства предприятий. Ведь технология винтового сжатия была создана в Atlas Copco еще в середине 50-х годов прошлого столетия, но получила развитие в промышленных масштабах только в конце ХХ века. В основном для децентрализации были разработаны первые компрессоры стандарта Work Place - серий GA, GX и др. Работа по улучшению их потребительских характеристик продолжается постоянно.

«Винты» сегодня

Сегодняшние компрессоры линейки GA+ Workplace Air SystemTM , такие как GA 11-30 (VSD) компании Atlas Copco, - это маслозаполненные винтовые компрессоры со встроенным приводом с переменной частотой вращения. Они обеспечивают оптимальный режим потребления сжатого воздуха, исключая из процесса сжатия крайне неэффективный период перехода от полной до нулевой нагрузки, к тому же экономно работая на холостом ходу. Эффективность использования энергетических ресурсов достигается в компрессорах за счет использования самых современных компонентов конструкции, основой которой стал запатентованный компанией ассиметричный ротор, позволяющий значительно уменьшить потери. Во многом за счет минимизации износа этого ротора, а также тщательного подбора подшипников удалось повысить надежность компрессора. Он может работать даже в самых суровых условиях, например, в очень запыленной среде или при температуре окружающего воздуха до 55°C.

В компрессоре оптимизированы впрыск масла, его расход и температура, а сам процесс сжатия проходит при самых допустимо низких температурах, что, в свою очередь, сводит к минимуму термодинамические потери. Среди других конструкционных особенностей, которые снижают энергопотребление, можно отметить центробежные вентиляторы с регулируемой скоростью вращения, высокоэффективные двигатели и дренажные устройства, исключающие потери сжатого воздуха. Еще больший эффект придают дополнительные энергосберегающие опции - такие как интегрированная система восстановления энергии и VSD на основном двигателе.

Качество воздуха обеспечивается высокоэффективной системой отделения масла, а также современным холодильным осушителем (вместе с новыми компрессорами фирма разработала интегрированные и автономные холодильные осушители с циклическим регулированием энергосбережения, а также теплообменники с минимальными перепадами давления).

При создании новой линейки компрессоров традиционно большое внимание было уделено интеграции. Все компоненты компрессора оптимально скомпонованы, а это позволило сделать оборудование более компактным, упростить соединения между узлами. В целом новые полнофункциональные компрессоры серии GA, снабженные интегрированными холодильными осушителями и воздушными фильтрами, обеспечивают непрерывное поступление чистого и сухого воздуха, в результате чего продлевается срок эксплуатации пневматического оборудования у потребителя, увеличивается надежность всей пневмосистемы, практически исключаются дорогостоящие простои производства. Установленные на ресивере, эти компрессоры выпускаются полностью готовыми к эксплуатации. Их можно также адаптировать к требованиям потребителей в зависимости от целей применения. В таблице 1 представлены некоторые опции компрессоров GA для адаптации к выполнению конкретных производственных задач.

Работа над совершенствованием маслозаполненных компрессоров продолжается. На VI Международном форуме PCVEXPO фирмой были представлены компрессоры третьего поколения серии GX 7-11. Их производительность составляет от 12,3 до 27,8 л/c, а это на 5,7% выше, чем у моделей предыдущего поколения. Модели для 50 Гц выпускаются в трех вариантах: с уровнем рабочего давления 7,5, 10 и 13 бар.

Уровень шума составляет всего 65-68 дБА - почти как у бытового кондиционера. Это позволяет устанавливать компрессоры непосредственно рядом с местом работы оператора. Новые модели GX 7-11 оборудованы встроенным осушителем и фильтром, они компактны, полностью укомплектованы и готовы к работе.

Новшеством является контроллер Elektronikon 001. Он дает возможность оптимизировать объемы подачи воздуха и повысить энергоэффективность компрессора. Дисплей контроллера представляет гораздо больше информации, в результате чего эксплуатация и техническое обслуживание стало удобнее. Серия GX 7-11, как и предыдущие модели GX, выпускается в различных вариантах: в комплектации Pack или FF (все в одном) - для установки на полу или же для установки на ресивере. Но при этом моделям серии GX 7-11 требуется меньше площади. Установленный на ресивере GX 7-11 имеет габариты 1520х625х1418 мм, на полу - 870х625х994 мм. Масса компрессоров в комплектации Pack составляет 295, а в FF - 385 кг.

"Конструктор" для компрессора

Винтовые маслозаполненные компрессоры российского производства на рынке также популярны. Что объясняется соотношением "цена - качество", неприхотливостью, практическим отсутствием проблем в приобретении запасных частей, близостью сервисного обслуживания и т. д. В частности, у отечественных потребителей спросом пользуются "винты" производства объединений "Казанькомпрессормаш" и "Пензкомпрессормаш". Например, винтовая станция НВЭ-6/8 пензенских компрессоростроителей выпускается полностью готовой к работе. Требуется лишь подключить ее к электросети, трубопроводам нагнетания и слива конденсата. Она может работать при температуре от +10 до +35°С (исполнение УХЛ4) или от -35 до +35°С (исполнение УЗ). Номинальная производительность такой станции - 6 куб. м/мин., диапазон рабочего давления - от 5 до 8 кгс/кв. см, мощность электродвигателя - 55 или 45 кВт. Габариты - 1550х1365х1400 мм, масса - 1210 кг (НВЭ-6/8М1).

Сегодня вполне уверенно можно говорить о новой тенденции в отечественном (да и стран СНГ) компрессоростроении, связанной с применением зарубежных комплектующих изделий. Одним из пионеров такой кооперации стал Московский компрессорный завод "Борец". Его "Шторма", созданные с использованием узлов компрессорной техники компании СompAir, хорошо зарекомендовали себя.

В новых компрессорных установках серии U ОАО "Уралкомпрессормаш" также применяются материалы и качественные комплектующие зарубежного происхождения. В частности:

• винтовые блоки - компаний GHH-Rand (Германия) и Termomeccanica Compressori (Италия). Срок эксплуатации данных винтовых блоков составляет 40 тыс. часов;

• электродвигатель - Siemens (Германия). Его достоинства - повышенный КПД, высокая надежность, соответствие европейским (DIN/VDE) и международным нормам (IEC/EN), надежная защита от перегрева обмоток, усиленные подшипниковые узлы, пониженный уровень шума и вибрации при работе, пригодность для работы с преобразователем частоты и др. Гарантированный ресурс работы электродвигателя и подшипников - 40 тыс. часов; силовая часть - Siemens;

• муфта - Chiaravalli (Италия). По утверждению производителя, это единственная на мировом рынке муфта из двухкомпонентной резины, в которой передача вращающего момента осуществляется через упругий элемент в виде звезды. Внешнее зацепление и стержень муфты выполнены из твердой резины, что снижает деформацию под воздействием вращающего момента. Ее характеризуют такие показатели, как высокий вращающийся момент (превышающий 2800 об./мин.), минимальный остаточный вращающий момент, гарантированный ход без толчков при запуске, эффективная работа при больших осевых и радиальных отклонениях, "переносимость" высокотемпературной среды (до 150°C), длительный срок службы, высокий уровень надежности и др.;

• клиновые ремни - Optibelt (Германия). Ресурс работы ремней - до 20 тыс. часов. Качественный шкив со съемной конической втулкой легко монтируется и демонтируется. Упрощенная система натяжки ремней надежна и проста в эксплуатации;

• энергосберегающий вентилятор - EBM-PAPST (Германия). Его главные преимущества - высокий КПД, высокая пропускная способность при низких скоростях потока, низкий уровень эксплуатационных шумов (ниже, чем у традиционных вентиляторов на 20-35 дБА). Этот вентилятор потребляет на 50% меньше энергии, чем обычные, эксплуатационные расходы в среднем ниже на 30%, срок службы вентилятора - 40 тыс. часов;

• микропроцессорная система автоматики - Logik Control (Италия) - позволяет в автоматическом режиме контролировать параметры работы компрессора, обеспечивая надежную защиту всех жизненно важных функций;

• впускной клапан - VMС (Италия) - со встроенным клапаном разгрузки обеспечивает подачу воздуха в заданных параметрах для каждого из режимов работы компрессора. Клапан способен плавно снижать давление, конструктивно надежен, имеет большой рабочий ресурс;

• рукава высокого давления - Simperit (Германия) - изготовлены из высококачественной маслобензостойкой резины, обладают повышенной стойкостью к высоким температурам.

Следует заметить, что подобный подход к созданию нового компрессора может привести к достойным результатам лишь в том случае, когда все детали такого "конструктора" оптимизированы для совместной работы и, что называется, гармонизированы. Отрадно, что такой гармонизации удалось добиться специалистам ОАО "Уралкомпрессормаш".

А наибольшей популярностью у компрессоростроителей России и стран СНГ (например, известные отечественному потребителю фирмы "Ремеза", "Укрросметалл" и др.) в части комплектации пользуются винтовые блоки компании GHH-Rand, которые зарекомендовали себя как надежные, экономичные и качественные изделия.

Ограничения - реальные и не очень

По мнению специалистов, как бы ни были хороши винтовые масляные компрессоры, их использование на промышленных предприятиях ограничено такими параметрами, как качество воздуха, производительность и уровень давления.

Говоря о качестве воздуха, мы имеем в виду, прежде всего, отсутствие в нем масла в любом виде: жидкости, паров и аэрозолей. Производители компрессорного оборудования создают системы обработки сжатого воздуха, которые довольно-таки успешно справляются с различными загрязнениями, в том числе и масляными. В качестве примера можно привести пятиступенчатую установку комплексной подготовки воздуха Oil Fri Pack компании Gardner Denver, которая, по словам производителя, дает возможность получения воздуха, очищенного от масла и отвечающего самым высоким стандартам, и обеспечивает максимально надежную работу. Такие установки комплексной подготовки сжатого воздуха рассчитаны на точки росы от -40 до -70°С. В очистителях установки на первой стадии фильтрации сжатый воздух освобождается от крупных частиц: от пыли, капель воды и продуктов износа металлических частей. После предварительного фильтра размещается фильтр тонкой очистки, объемный фильтр из стекловолокна, задерживающий все твердые частицы размером до 0,01 мкм и разделяющий масляные и водяные аэрозоли. Этот фильтр тонкой очистки действует заодно и как регулирующий фильтр, перекрывающий всю систему в случае прорыва масла. На третьем этапе очистки уже субмикрофильтром удаляются последние следы жидкого масла.

Однако после прохождения через эти три стадии в сжатом воздухе остаются еще водяные и масляные пары. Поэтому в систему вводится еще четвертая ступень - очистка от водяных паров в адсорбционном осушителе. После процесса осушки в сжатом воздухе остается лишь один компонент - не конденсирующееся масло, которое поглощается на пятой ступени очистки адсорбером масляных паров. В его нисходящем потоке установлен пылеулавливающий фильтр, устраняющий любые частицы после влагопоглотителя, а также фильтр с активированным углем - для адсорбции масляных паров.

Сразу же стоит сказать, что ограничение в отношении чистоты воздуха реально существует. Дело в том, что есть отрасли и производства, в которых нужно гарантированное на 100% отсутствие масла: переработка пищевых продуктов и напитков, фармацевтическое производство, химическое и нефтехимическое производство, производство полупроводников и электроники, медицина, отдельные виды текстильных производств и др. А 100-процентную гарантию могут дать только безмасляные компрессоры. И еще лучше - когда они сертифицированы по нулевому классу чистоты воздуха ISO 8573-1. Как это сделала компания Atlas Copco. Она первой в мире сертифицировала свой двухступенчатый безмасляный винтовой компрессор серии Z по этому стандарту. За серией Z прошли сертификацию и многие другие компрессоры фирмы.

Второе ограничение маслозаполненных винтовых компрессоров - их работа в диапазоне средних давлений. Как правило, такие компрессоры выпускаются на давление 7-10 бар, что в подавляющем большинстве случаев соответствует потребностям промышленного производства. Однако бывает, что потребителю нужен и более высокий уровень. Один из проверенных способов преодоления этого ограничения, т. е. повышения давления сжатого воздуха - добавление еще одной ступени. Как это сделано в компрессорах серия GR110-200 той же компании, разработанных для давлений 13-20 бар.

Этот компрессор смонтирован на собственной силовой раме, оснащен всеми соединительными трубопроводами и патрубками, а также ручной и автоматической системой слива конденсата. В состав компрессора входят два последовательно расположенных компрессорных элемента с прямым приводом, полностью закрытый электродвигатель, системы охлаждения, регулирования и контроля. В зубчатый редуктор встроены элементы для выработки как низкого, так и высокого давления. Сам компрессор помещен в звукоизолирующий корпус, в котором также находятся: шкаф электроавтоматики с микропроцессорным модулем ElektronikonR Mark IV; встроенный холодильный осушитель (для комплектации Full Feauture); магистральный фильтр (он применяется в компрессорах GR W - с водяным охлаждением).

А в мобильном варианте компрессор высокого давления PDSJ750S может предложить фирма Airman, его рабочее давление - 21,1 кг/кв. см. Есть "винты" высокого давления и у других производителей, и стационарные, и мобильные.

И, наконец, среди ограничений для широкого применения винтового агрегата называют сравнительно невысокую его производительность. Считается, что винтовой компрессор хорош только для промышленного предприятия с расходом примерно до 50 куб. м/мин. Сегодня это ограничение пытаются преодолеть различными способами, в том числе - за счет добавления второй ступени сжатия. Например, добавление второй ступени в винтовой компрессор Nirvana Two фирмы Ingersoll-Rand увеличило его производительность на 11-15%, причем, по утверждению производителя, при равных энергозатратах.

Но главное - сторонники ограничений не учитывают возможности управления децентрализованной системой обеспечения сжатым воздухом, которая в числе многих задач регулирует производительность нескольких, даже разнотипных компрессоров. Сегодняшние системы управления компрессорным хозяйством дают возможность приводить производительность в соответствие с реальными потребностями производства в сжатом воздухе для практически сколь угодно большого числа машин. Например, такова система центрального управления сетью компрессоров ES 1000-3000.

Обычно же компрессоров на предприятии гораздо меньше. Для таких предприятий Челябинский компрессорный завод может снабдить свои ДЭНы центральным блоком управления компрессорными установками, которых может быть от 2 до 20. Это позволяет регулировать количество включенных компрессорных установок, подключать машины разной мощности для обеспечения нужной производительности и т. д.

Впрочем, системы управления компрессорным хозяйством - это тема для отдельного разговора.