НОВЫЙ СОПОЛИЭФИР EASTMAN TRITAN: более прозрачный, жесткий и термостойкий

На рынках потребительских товаров имеется бесчисленное количество применений для прозрачных пластмасс, таких как сополиэфиры, акрилы, стиролакрилонитрил, аморфный найлон и поликарбонат.

Тем не менее, поскольку новые применения могут потребовать использования материалов, способных обеспечивать износостойкость, гибкость конструкции и хорошую обрабатываемость, существующих пластмасс может оказаться недостаточно. Сополиэфир Eastman Tritan представляет собой новый аморфный термопласт, предназначенный для заполнения этой ниши. До сих пор использования сополиэфиров всегда были ограничены их низкой теплостойкостью.

Тем не менее, поскольку новые применения могут потребовать использования материалов, способных обеспечивать износостойкость, гибкость конструкции и хорошую обрабатываемость, существующих пластмасс может оказаться недостаточно. Сополиэфир Eastman Tritan представляет собой новый аморфный термопласт, предназначенный для заполнения этой ниши. До сих пор использования сополиэфиров всегда были ограничены их низкой теплостойкостью.

Новый материал позволяет преодолеть это препятствие за счет существенно повышенных теплостойкости и жесткости, он обеспечивает исключительную прозрачность, низкую дымчатость, сильный блеск и однородное окрашивание, а также потенциальную возможность более быстрого формования при более низких уровнях остаточного напряжения.

Это уникальное соотношение эксплуатационных характеристик и способности поддаваться обработке хорошо подходит для того, чтобы восполнить пробел между более ранними семействами сополиэфиров и семействами прочих прозрачных пластмасс, таких как поликарбонаты. Обладая более высокой температурой перехода в стеклообразное состояние (Tg) по сравнению с традиционными сополиэфирами, материал обеспечивает более высокую теплостойкость без ущерба для устойчивости к воздействию химических веществ и низкого внутреннего напряжения, присущего сополиэфирам.

Формованные продукты обладают меньшим остаточным напряжением, чем те, что сформованы из других типов термопластов, таких как поликарбонаты. В сочетании с превосходной устойчивостью к воздействию химических веществ такой более низкий уровень остаточного напряжения может существенно уменьшить риск отказа продукта из-за растрескивания от напряжений под влиянием окружающей среды (ESC).

В формованных поликарбонатных продуктах, ESC можно часто управлять с помощью технологии снятия напряжений или с помощью значительных изменений конструкции, компромиссов, которые могут во многом быть исключены в ходе использования. Произведенные из нового патентованного мономера эти материалы являются первыми в новом семействе материалов. На данный момент они доказали свою пригодность для литьевого формования, инжекционно-выдувного формования и формования с раздувом и вытяжкой, для экструзии листа и плоской пленки, а также термоформования. Материал имеется на рынке в промышленных количествах и в виде нескольких марок, предназначенных для различных рынков. Эти марки различаются по температуре перехода в стеклообразное состояние, и включению добавки для улучшения извлечения из формы.

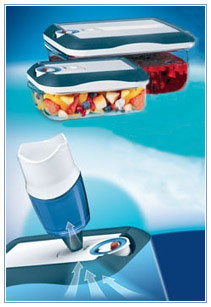

Материал обеспечивает много преимуществ для коммерческих и бытовых кухонных принадлежностей и небольших кухонных приборов, включая пищевые контейнеры многоразового применения, спортивные бутылки, кружки, стаканы и контейнеры для кухонных комбайнов и блендеров. Для этих продуктов часто требуются универсальные конструкции и формы, исключительная прозрачность для высоких эстетических свойств и износостойкость при мытье в посудомоечной посуде, а это одно из величайших испытаний для конструкции кухонных принадлежностей. Посудомоечные машины, функционирующие в домах и на профессиональных кухнях, подвергают кухонные принадлежности тяжелому воздействию, сочетающему теплоту, гидролитическую и химическую агрессию, а также приложенное напряжение.

В некоторых случаях, кухонные принадлежности подвергаются воздействию в посудомоечной машине десятки раз в неделю. Выдерживание таких условий окружающей среды было основной конструкционной задачей при разработке нового сополиэфира. Продукты, которые подвергаются воздействию посудомоечной машины, должны выдерживать воздействие тепла, влажности, моющих химических веществ, пищевых продуктов, напряжение в процессе формования, а также истирание от помещения в наружный контейнер, и все это в сочетании с гидролитическим воздействием. Коммерческие посудомоечные машины достигают пиковых температур примерно в 85 градусов C и циклов в 1- 2 минуты. Бытовые установки способны достигать пиковых температур около 70 градусов C и иметь циклы до двух часов. Также кухонные принадлежности, которые используют в ресторанах и фабриках-кухнях, могут подвергаться мытью несколько раз в день.

Хотя Tritan является сополиэфиром, он аналогичен поликарбонату во многих отношениях. Так, например, у поликарбоната хорошая репутация в том, что касается высокой теплостойкости и жесткости. При проведении испытаний прочности по Изоду с надрезом при 1/8-дюймов на бар поликарбонат может выдерживать воздействие в 14 футов-фунт/дюйм при частичном разрыве, против менее 5 футов-фунт/дюйм для традиционных сополиэфиров. В ходе того же испытания, Tritan смог выдержать воздействие 15.9 футов-фунт/дюйм без разрыва. Продукты, сформованные из поликарбоната, имеют больший риск образования ESC, особенно, при создании большего количества сложных форм. Это вызвано тем, что поликарбонатные детали могут испытывать значительно более высокие уровни остаточного напряжения, чем детали, сформованные из Tritan.

Новый сополиэфир стал хорошей новостью для производителей комплектного оборудования, конструкторов и потребителей, он также обеспечивает значительные преимущества для формовщиков. Он позволяет снизить затраты за счет исключения производственных этапов и уменьшения количества используемого материала, отгрузочной массы и объемов товарных запасов. Он также может обеспечивать меньшую продолжительность циклов, чем у многих прозрачных пластмасс. Параметры текучести расплава обычно аналогичны параметрам поликарбоната, а аналогичная усадка позволяет использовать их в одних и тех же пресс-формах. Материал хорошо формуется с горячеканальными литниками и небольшими литниковыми отверстиями. Материал также хорошо подвергается термоформованию с глубокой вытяжкой.

Tritan можно подвергать литьевому формованию с большей скоростью, чем поликарбонат, и более крупными фрагментами без учета остаточного напряжения. Более низкие уровни напряжения исключают необходимость дополнительного этапа снятия напряжений после формования (для которого необходимы дорогостоящие печи для снятия напряжения), тем самым уменьшаются энергозатраты и общая продолжительность обработки, снижаются затраты и повышается производительность. При плотности на 2% ниже, чем у поликарбоната, Tritan также позволяет получить больше деталей на фунт смолы, что позволяет еще более экономить материал. Как для производства экструдированного листа, так и для производства формованных продуктов материалу Tritan не требуется предварительного высушивания перед термоформованием. Продукты можно термоформовать быстрее и при более низких температурах, чем при термоформовании поликарбонатного листа. В результате удается получить превосходное распределение материала и повышенную гибкость конструкции при использовании декоративных красок и чернил.